Pas ve Boya Çıkarma İşlemini Anlamak

Pas Nedir?

Pas ve Boya Temizliği Neden Önemlidir?

Yapısal Bütünlük

Estetik Görünüm

Fonksiyonel Verimlilik

Güvenlik Uyumluluğu

Uzun Ömürlülük

Pas ve Boyanın Geleneksel Yöntemlerle Temizlenmesi

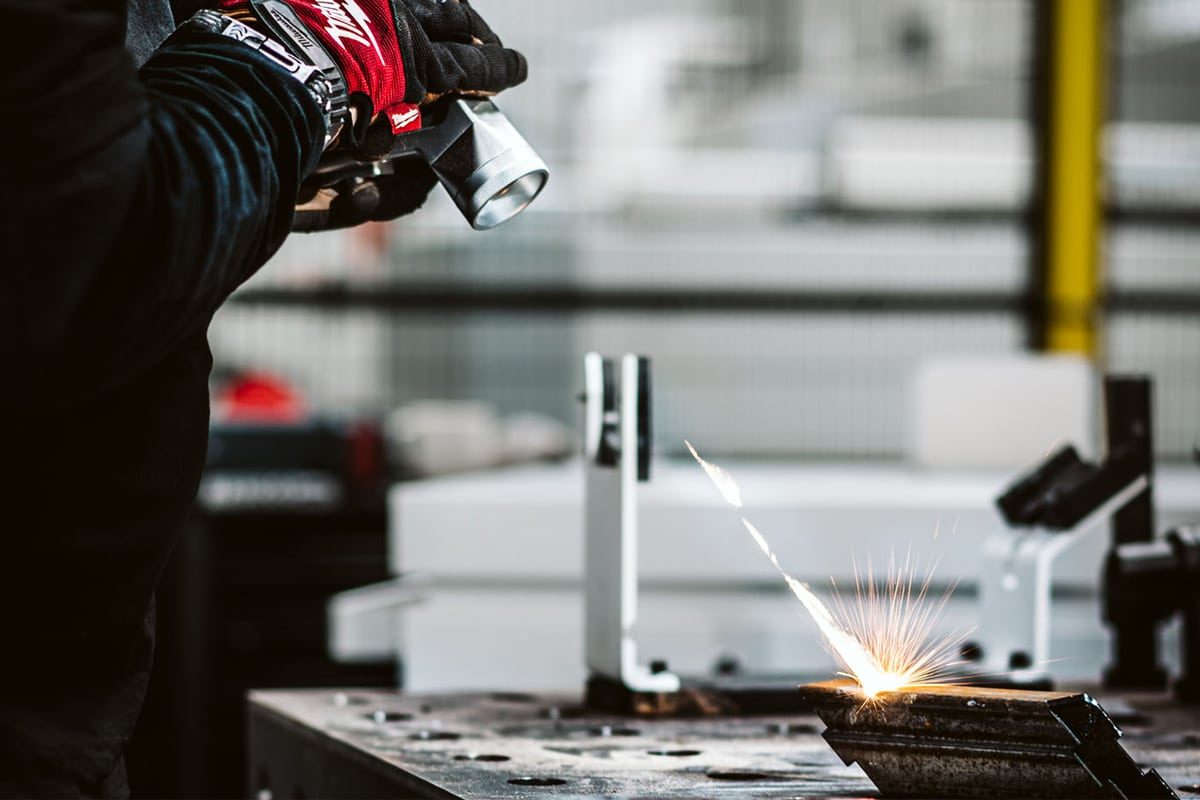

Mekanik Yöntemler

Mekanik yöntemler aşındırıcı kuvvet kullanarak pas veya boyayı fiziksel olarak çıkarmayı içerir. Yaygın teknikler şunlardır:

- Kumlama: Aşındırıcı maddeleri (kum veya çakıl gibi) yüzeye püskürtmek için yüksek basınçlı hava kullanılır, böylece pas ve boya sıyrılır.

- Öğütme ve Kazıma: Kirleticileri elle temizlemek için tel fırçalar, kazıyıcılar veya öğütücüler kullanılmasını içerir.

Dezavantajları:

- Yüzey Hasarı: Bu yöntemlerin aşındırıcı yapısı, taban malzemesini çizebilir veya aşındırabilir.

- Sağlık Riskleri: Bu işlemler, solunduğunda zararlı olabilecek toz ve döküntülerin oluşmasına neden olur.

- Emek Yoğunluğu: Mekanik olarak çıkarma, özellikle büyük yüzeyler veya karmaşık parçalar için zaman alıcıdır.

Kimyasal Yöntemler

Kimyasal soyma, pas ve boyayı çözmek için çözücüler veya asidik çözeltiler kullanır. Bu kimyasallar yüzeye uygulanır ve silinmeden veya yıkanmadan önce etki etmesi beklenir.

- Avantajları: Karmaşık geometrilere ve ulaşılması zor alanlara nüfuz edebilir.

Dezavantajları:

- Çevresel Etki: Birçok kimyasal sökücü, çevresel tehlikeler oluşturan toksik maddeler içerir.

- Sağlık Riskleri: Bu kimyasallara maruz kalmak cilt tahrişine, solunum problemlerine ve diğer sağlık sorunlarına yol açabilir.

- Malzeme Uyumluluğu: Bazı kimyasallar bazı metallerle reaksiyona girerek hasara yol açabilir.

Termal Yöntemler

Termal yöntemler, pas ve boyayı gevşetmek veya yakmak için ısı uygulanmasını içerir.

- Isı Tabancaları ve Meşaleler: Boyayı yumuşatmak ve kazımayı kolaylaştırmak için kullanılır.

- Plazma Temizleme: Kirleticileri gidermek için plazma arklarını kullanan daha gelişmiş bir yöntemdir.

Dezavantajları:

- Bükülme Riski: Uzun süreli veya aşırı ısı, metal yüzeyleri bozabilir veya zayıflatabilir.

- Yangın Tehlikeleri: Açık alevle veya yüksek ısıyla çalışmak yangın riskini artırır.

- Eksik Çıkarma: Bazı pas veya boya kalıntıları kalabilir ve daha ileri işlem gerektirebilir.

Lazer Temizleme Teknolojisi

Lazer Temizleme Nedir?

Lazer Temizleme Nasıl Çalışır?

Lazer Temizleme Sürecindeki Temel Adımlar:

- Lazer Işınlaması: Odaklanmış lazer ışını kirli yüzeyi hedef alır.

- Kirletici Buharlaşma: Emilen enerji, pas, boya veya kalıntıların hızla ısınmasına ve buharlaşmasına neden olur.

- Plazma Oluşumu ve Şok Dalgaları: Yüksek enerjili darbeler, plazma tüyü ve şok dalgaları oluşturarak kirleticilerin daha fazla yerinden oynamasını sağlar.

- Enkaz Temizleme: Kirleticiler buharlaştıkça veya gevşedikçe, temizlenen yüzey kirlerden arındırılır.

- Kalıntı Yok: Aşındırıcı malzeme veya kimyasal kullanılmadığı için işlem ikincil atık bırakmaz, bu da onu temiz ve hassas uygulamalar için ideal hale getirir.

Lazer Temizleme Sistemlerinin Türleri

Darbeli Lazerler

Özellikleri:

- Yüzeydeki kirleticilerin hassas bir şekilde giderilmesini sağlamak için aralıklarla kısa, yüksek yoğunluklu lazer enerjisi darbeleri yayın.

Uygulamalar:

- Minimum termal etki gerektiren hassas yüzeyler (örneğin; tarihi eserler, elektronik eşyalar).

- Kontrollü, hassas temizliğin gerekli olduğu durumlarda.

Avantajları:

- Hassas yüzeylerde ısı hasarı riskini azaltır.

- Küçük veya karmaşık alanlarda ince ve detaylı temizlik için idealdir.

Sürekli Dalga Lazerleri

Özellikleri:

- Hızlı ve geniş çaplı temizlik görevleri için uygun, sabit, kesintisiz bir lazer enerjisi ışını sağlar.

Uygulamalar:

- Gemi inşaatı, imalat ve otomotiv parçalarının temizliği gibi ağır hizmet tipi endüstriyel uygulamalar.

- Tamamen çıkarılması için yüksek enerji gerektiren kalın pas veya boya tabakalarına sahip yüzeyler.

Avantajları:

- Geniş alanlarda daha hızlı temizlik.

- Hızın hassasiyetten daha önemli olduğu ortamlar için uygundur.

Lazer Temizliğinin Geleneksel Yöntemlere Göre Avantajları

Aşındırıcı Olmayan ve Temassız

- Lazer temizleme, kumlama veya taşlamanın aksine taban malzemesini aşındırmaz veya zarar vermez.

- Hassas veya değerli bileşenler için hayati önem taşıyan alt tabakanın orijinal yapısını ve görünümünü korur.

Çevre dostu

- Lazer temizlik, kimyasal veya aşındırıcı maddelere olan ihtiyacı ortadan kaldırarak çevresel etkiyi ve atıkları azaltır.

- Tehlikeli kalıntı oluşturmadığı için çevre düzenlemelerine uyum sağlamayı hedefleyen endüstriler için sürdürülebilir bir seçenektir.

Yüksek Hassasiyet ve Seçicilik

- Lazer, çevredeki yüzeylere zarar vermeden belirli alanları hedefleyecek şekilde ayarlanabiliyor.

- Bu düzeydeki hassasiyet, özellikle havacılık ve elektronik üretimi gibi uygulamalarda oldukça değerlidir.

Artan Verimlilik ve Üretkenlik

- Lazer temizlik, özellikle karmaşık yüzeyler veya karmaşık geometrilere sahip ekipmanlar için hızlı ve etkili bir temizlik sunarak duruş sürelerini azaltır.

- Minimum kurulum gerektirir ve sarf malzemesi ihtiyacını ortadan kaldırır, bu da verimliliği daha da artırır.

Gelişmiş Güvenlik

- Geleneksel yöntemlerle ilişkili toz, kimyasallar ve gürültüye maruz kalan çalışanları azaltır.

- Uygun güvenlik protokolleri uygulandığında lazer temizliği daha güvenli bir çalışma ortamı sunar.

Malzemeler ve Endüstriler Arasında Çok Yönlülük

- Lazer temizleme çelik, alüminyum, bakır, plastik ve kompozitler dahil olmak üzere çeşitli yüzeyler için uygundur.

- Otomotiv, havacılık, gemi inşaatı ve kültürel miras restorasyonu gibi sektörlerde uygulama alanı bulmaktadır.

Daha Düşük Bakım ve İşletme Maliyetleri

- Daha az sarf malzemesi ve ekipmanda minimum aşınma sayesinde lazer temizleme sistemleri daha az bakım gerektirir.

- Lazer kaynaklarının uzun kullanım ömrü, zamanla operasyonel maliyetlerin azaltılmasına katkıda bulunur.

Lazer Temizleme Kullanarak Pas ve Boya Nasıl Çıkarılır

Adım Adım Kılavuz

Yüzey Değerlendirmesi

Doğru değerlendirme, temizleme sürecinin belirli yüzey ve kirleticiler için optimize edilmesini sağlar.

- Malzemeyi Belirleyin: Alt tabakanın lazer temizliğine uygun olup olmadığını belirleyin (örneğin çelik, alüminyum, bakır).

- Kirleticileri Analiz Edin: Uygun lazer ayarlarını seçmek için pas veya boyanın kalınlığını ve türünü değerlendirin.

- Yüzey Durumlarını Kontrol Edin: Temizleme sürecini etkileyebilecek kaplamaları, çatlakları veya diğer yüzey özelliklerini kontrol edin.

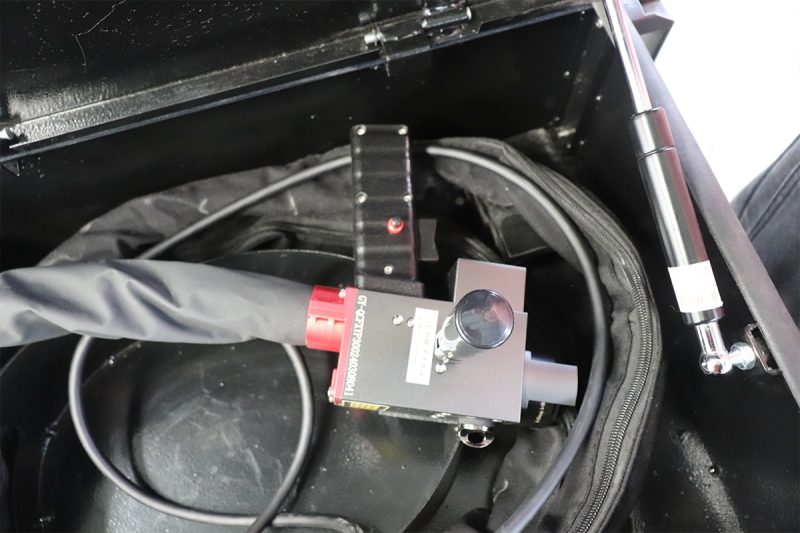

Ekipman Seçimi

Etkili ve güvenli temizlik elde etmek için doğru ekipmanı seçmek kritik öneme sahiptir.

- Lazer Tipini Seçin:

- Atımlı Lazerler: Hassasiyet gerektiren hassas yüzeyler için.

- Sürekli Dalga Lazerler: Geniş yüzey alanlarına sahip, ağır temizlik gerektiren işler için.

- Mobilite İhtiyaçlarını Göz Önünde Bulundurun: Şantiye temizliği için taşınabilir bir ünite veya atölye kullanımı için sabit bir sistem arasında karar verin.

- Aksesuarları Seçin: Bazı uygulamalar performansı artırmak için özel nozullara veya optiklere ihtiyaç duyabilir.

Parametre Yapılandırması

Lazer ayarlarının hassas bir şekilde yapılması, alt tabakaya zarar vermeden kirletici maddelerin etkili bir şekilde giderilmesini sağlar.

- Lazer Gücünü Ayarlayın: Kalın pas veya boya katmanları için daha yüksek güç idealdir; hassas yüzeyler için daha düşük güç kullanılır.

- Darbe Frekansını ve Tarama Hızını Ayarlayın: Daha yüksek frekans ve hız kapsama alanını iyileştirir ancak birden fazla geçiş gerektirebilir.

- Lazer Işınını Odaklayın: Doğru odaklama, kirleticilerin optimum enerji emilimini sağlayarak verimli temizlik sağlar.

Güvenlik Önlemleri

Çalışanları ve çevreyi korumak için güvenlik protokollerine uymak esastır.

- Kişisel Koruyucu Donanım (KKE): Lazer güvenlik gözlüğü, eldiven ve koruyucu giysi kullanın.

- Alan Hazırlığı: Erişimi kontrol etmek ve yetkisiz personelin lazere maruz kalmasını önlemek için bariyerler oluşturun.

- Eğitim: Operatörlerin lazer güvenliği ve ekipman kullanımı konusunda iyi eğitim aldığından emin olun.

- Havalandırma: Buharlaşan maddeleri çalışma alanından uzaklaştırmak için duman tahliye sistemleri kurun.

Temizleme İşlemi

İşlemin doğru bir şekilde yürütülmesi kirletici maddelerin kapsamlı ve etkili bir şekilde uzaklaştırılmasını sağlar.

- Lazer Başlığının Konumlandırılması: Temizleme başlığını doğru mesafede ve açıda tutun veya monte edin.

- Bir Test Çalışması Gerçekleştirin: Parametrelerin doğru olduğundan emin olmak için küçük bir bölümle başlayın.

- Yüzeyi Tarayın: Tam kapsama sağlamak için lazer başlığını yüzey üzerinde üst üste binen geçişlerle eşit şekilde hareket ettirin.

- İşlemi İzleyin: Alt tabakanın hasar görmesini veya eksik temizliği önlemek için yüzeyi sürekli olarak gözlemleyin.

Temizlik Sonrası Prosedürler

Temizlik sonrası muayene ve bakım, kaliteli sonuçları ve ekipmanın uzun ömürlü olmasını sağlar.

- Yüzeyi inceleyin: Yüzeyde kalan kirleticileri veya hasarları kontrol edin.

- Koruyucu Kaplamalar Uygulayın: Gerekirse, yeniden oksidasyonu veya korozyonu önlemek için kaplamalar uygulayın.

- Temizlik: Toz ve döküntüleri temizleyin ve çalışma alanının temiz olduğundan emin olun.

- Sonuçları Belgeleyin: Gelecekte referans olması için ayarları ve sonuçları kaydedin.

En İyi Sonuçlar İçin İpuçları

Çoklu Geçişler

- Kalın pas veya boya katmanları için birden fazla temizleme geçişi gerekebilir.

- Temizleme verimliliğini artırmak için geçişler arasında parametreleri ayarlayın.

Soğutma Aralıkları

- Geçişler arasında alt tabakanın soğuması için zaman tanıyın; böylece ısı birikmesi önlenir ve yüzey hasar görmez.

Parametre Optimizasyonu

- En iyi sonuçlar için lazer gücünü, tarama hızını ve darbe frekansını sürekli olarak izleyin ve ince ayar yapın.

- Tam ölçekli temizlikten önce parametreleri ayarlamak için test çalıştırmalarını kullanın.

Bakım

- Optimum performansı korumak için optikleri, kabloları ve lazer kafasını düzenli olarak temizleyin ve inceleyin.

- Uzun süreli çalışmalarda aşırı ısınmayı önlemek için soğutma sistemini kontrol edin.

Belgeleme

- Lazer ayarlarının, sonuçların ve temizleme işlemi sırasında yapılan tüm ayarlamaların ayrıntılı kayıtlarını tutun.

- Bu kayıtları, prosedürleri iyileştirmek ve gelecekteki görevler için verimliliği artırmak amacıyla kullanın.

Lazer Temizleme Uygulamaları

Otomotiv endüstrisi

- Restorasyon: Otomotiv restorasyon sektöründe, klasik ve eski arabalardan pas ve eski boyayı çıkarmak, yapısal bütünlüklerini ve görünümlerini korumak için kritik öneme sahiptir. Lazer temizleme, alttaki metale zarar vermeden kirleticileri çıkarmak için nazik ancak etkili bir çözüm sunarak şasi, çerçeve ve gövde panelleri gibi hassas bileşenlerin hassas bir şekilde temizlenmesine olanak tanır.

- Üretim: Lazer temizleme, parçaları kaplama, yapıştırma veya kaynak için hazırlamak amacıyla otomotiv üretiminde giderek daha fazla kullanılmaktadır. Lazer temizleme, motor parçalarından, fren bileşenlerinden ve diğer kritik sistemlerden oksitleri, gresleri veya kalıntıları temizleyerek ürün kalitesini artırır ve koruyucu kaplamaların düzgün yapışmasını sağlar.

- Bakım: Devam eden bakım için lazer temizleme, egzoz sistemleri, motor blokları ve süspansiyon parçaları gibi otomotiv bileşenlerindeki pası, korozyonu ve birikmeyi gidermek için etkili bir çözüm sunar. Lazer temizlemenin hassas yapısı, hedeflenen gidermeye olanak tanır ve duruş süresini en aza indirirken otomotiv bileşenlerinin ömrünü uzatmaya yardımcı olur.

Havacılık ve Uzay Endüstrisi

- Bileşen Temizliği: Havacılık endüstrisinde türbin kanatları, iniş takımı ve yapısal parçalar gibi bileşenler bakım veya muayeneden önce titizlikle temizlenmelidir. Lazer temizleme, kritik havacılık bileşenlerinden pas, karbon birikintileri ve oksidasyon gibi yüzey kirleticilerini gidermek ve bunların sıkı güvenlik ve performans standartlarını karşılamasını sağlamak için idealdir.

- Yüzey Hazırlığı: Bileşenler kaplanmadan, kaynaklanmadan veya yapıştırılmadan önce, bu süreçlerin bütünlüğünü tehlikeye atabilecek kirleticileri gidermek için lazer temizleme kullanılır. Bu yöntem, yüzeylerin iyice temizlenmesini ve daha fazla işlem için hazırlanmasını sağlayarak havacılık bileşenlerinin kalitesini ve dayanıklılığını artırır.

- Çapak alma: Hassas havacılık imalatında, lazer temizleme genellikle işleme süreçlerinden kalan keskin kenarları, çapakları veya kalıntıları gidermek için kullanılır. Lazer temizlemenin temassız yapısı yüzey hasarını önleyerek bileşenlerin havacılık endüstrisinde gerekli olan kesin toleransları karşılamasını sağlar.

Gemi İnşa ve Denizcilik Endüstrisi

- Gövde Temizliği: Pas ve biyolojik kirlilik zamanla gemi gövdelerinde birikir ve bu da sürtünmenin artmasına ve daha fazla yakıt tüketimine yol açar. Lazer temizleme, bu kirleticileri gidermek için aşındırıcı olmayan etkili bir yöntem sunar ve metale veya kaplamalara zarar vermeden gövdenin yüzeyini eski haline getirir. Bu yöntem, çevre düzenlemelerinin çevre dostu temizlik çözümleri gerektirdiği tersanelerde özellikle faydalıdır.

- Bileşen Bakımı: Lazer temizleme, zorlu deniz ortamlarına maruz kalan vanaları, boruları ve mekanik parçaları korumak için kullanılır. Lazer temizleme, korozyonu, tuz birikintilerini ve eski boyayı temizleyerek deniz bileşenlerinin ömrünü uzatmaya yardımcı olur ve gemilerin ve diğer araçların en yüksek performansta çalışmasını sağlar.

- Korozyon Önleme: Deniz yapılarının ve ekipmanlarının düzenli lazer temizliği, gemilerin, açık deniz platformlarının ve rıhtım tesislerinin güvenliğini ve işlevselliğini korumak için hayati önem taşıyan korozyonun yayılmasını önler. Lazer temizliği, metal yüzeyleri temizlemek için hassas ve kontrollü bir yol sunarak gelecekteki korozyona karşı koruma sağlayan koruyucu kaplamaların uygulanmasını sağlar.

Üretim ve Ağır Sanayi

- Takım ve Kalıp Temizliği: Üretim sektöründe, takımlar ve kalıplar üretim kalitesini etkileyebilecek pas, gres ve kirleticiler biriktirir. Lazer temizleme, aşınma veya deformasyona neden olmadan bu yüzeyleri temizlemenin etkili bir yolunu sunarak üretim süreçlerinin sorunsuz bir şekilde yürütülmesini ve nihai ürünlerin yüksek kalite standartlarını karşılamasını sağlar.

- Kaynak Hazırlığı: Kaynaktan önce, lazer temizleme, metal yüzeylerden oksitler, pas veya eski kaplamalar gibi kirleticileri çıkarmak için kullanılır ve güçlü, güvenilir kaynaklar sağlar. Lazer temizlemenin hassasiyeti, kaynak gerektiren alanlarda seçici çıkarmayı sağlayarak kaynak bağlantılarının bütünlüğünü ve kalitesini artırır.

- Yüzey Dokusu: Lazer temizleme, metal bileşenlerde belirli yüzey dokuları veya yüzey kaplamaları oluşturmak için de kullanılabilir. Lazerin yoğunluğunu ve odağını dikkatlice kontrol ederek, üreticiler ürünlerinin performansını veya estetiğini iyileştirebilecek istenen yüzey özelliklerine ulaşabilirler.

Kültürel Miras ve Sanat Restorasyonu

- Eser Koruma: Tarihi eserleri korumaya gelince, geleneksel temizleme yöntemleri geri döndürülemez hasara yol açabilir. Öte yandan lazer temizleme, metal, taş veya ahşap eserlerden korozyonu, kiri ve kirleticileri çıkarmak için nazik ve kontrollü bir yöntem sunar. Bu invaziv olmayan işlem, hassas yüzeylerin bütünlüğünü korurken onları etkili bir şekilde temizler.

- Hassas Malzemeler: Antik metaller, tekstiller veya kırılgan sanat eserleri gibi hassas malzemelerden yapılmış ürünler için lazer temizleme idealdir çünkü orijinal yapıya zarar vermeden kirleticileri hassas bir şekilde hedefler. Bu, özellikle korumanın en önemli öncelik olduğu heykellerin, anıtların ve müze parçalarının restorasyonunda faydalıdır.

Elektronik Sanayi

- Devre Kartı Temizliği: Elektronik endüstrisinde, lazer temizleme, devre kartlarından ve diğer elektronik bileşenlerden oksitleri, lehim kalıntılarını ve kirleticileri çıkarmak için kullanılır. Lazer temizliğinin hassas ve temassız yapısı, devrelere zarar verme riski olmadan hassas elektronik cihazları temizlemek için mükemmel hale getirir.

- Hassas Temizlik: Lazer temizlik, elektronik cihazlar, yarı iletkenler ve diğer mikro ölçekli bileşenlerin üretiminde yüksek hassasiyetli temizlik görevlerinde de kullanılır. Bitişik parçaları etkilemeden hedeflenen alanları seçici olarak temizleme yeteneği, hassasiyetin önemli olduğu elektronik üretiminde onu olmazsa olmaz bir araç haline getirir.

Doğru Lazer Temizleme Makinesini Seçmek

Güç Gereksinimleri

Lazer temizleme makinesinin gücü, kirleticileri temizleme yeteneğini ve temizleme işleminin hızını doğrudan etkiler. Daha yüksek güce sahip makineler ağır işler için uygundur, daha düşük güce sahip modeller ise hassas uygulamalar için idealdir.

- Düşük Güçlü Lazerler (100W – 300W):

- Hafif pas veya ince boya katmanları için idealdir.

- Elektronik ve tarihi eserler de dahil olmak üzere hassas yüzeyler için uygundur.

- Orta Güçlü Lazerler (500W – 1000W):

- Hassasiyet ve hızın dengesini sunar.

- Otomotiv bakımı, havacılık bileşenleri ve genel üretim uygulamaları için idealdir.

- Yüksek Güçlü Lazerler (1500W ve üzeri):

- Gemi inşaatı ve imalat gibi endüstrilerde kalın pas ve ağır boya sökümü için uygundur.

- Hızlı teslimat gerektiren büyük ölçekli veya yüksek hacimli uygulamalar için en iyisidir.

Malzeme Uyumluluğu

Farklı malzemeler lazer temizliğine farklı tepkiler verdiğinden, hedef yüzeylerinizle uyumlu bir makine seçmeniz önemlidir.

- Metaller: Çelik, alüminyum, bakır, pirinç ve titanyum lazer teknolojisi kullanılarak etkili bir şekilde temizlenebilir.

- Metal Olmayanlar: Bazı plastikler, kompozitler ve kaplamalar doğru lazer konfigürasyonuyla temizlenebilir.

- Yüzey Hassasiyeti: İnce metaller veya tarihi eserler gibi hassas yüzeyler için, hassas kontrol ve minimum termal etki nedeniyle darbeli lazerler daha uygundur.

Yüzey Geometrisi

Temizlenecek yüzeyin şekli ve karmaşıklığı, ihtiyaç duyulan lazer temizleme makinesinin tipini etkiler.

- Düz Yüzeyler: Sac levha veya gemi gövdeleri gibi geniş düz alanlar, hızlı temizlik için yüksek güçlü sürekli dalga lazerlerinden yararlanır.

- Karmaşık veya İnce Şekiller: Darbeli lazerler, hassas temizlik gerektiren karmaşık tasarımlar, köşeler veya küçük bileşenler için idealdir.

- Ulaşılması Zor Alanlar: Ayarlanabilir nozullara ve elde taşınabilir seçeneklere sahip lazer temizleme sistemleri, düzensiz geometriler ve erişilmesi zor alanlar için daha fazla esneklik sağlar.

Hareketlilik

Özellikle sahada temizlik görevlerinde veya büyük ekipmanlarla çalışırken hareketlilik kritik bir husustur.

- Taşınabilir Lazer Temizleme Makineleri:

- Hafif ve taşınması kolaydır.

- Saha çalışmaları, otomotiv onarımları veya uzak yerlerdeki bakımlar için idealdir.

- Sabit Lazer Temizleme Sistemleri:

- Atölyeler ve üretim hatları için uygundur.

- Yüksek hacimli uygulamalar için daha yüksek güç ve daha geniş çalışma alanları sunar.

- Hibrit Çözümler: Bazı makineler maksimum esneklik sağlamak için hem sabit hem de taşınabilir yapılandırmalar sunar.

Bütçe ve Sahip Olma Maliyeti

Lazer temizleme makineleri önemli bir yatırım gerektirdiğinden, hem ilk maliyetleri hem de uzun vadeli tasarrufları değerlendirmek önemlidir.

- İlk Yatırım: Daha yüksek güçlü sistemlerin satın alma fiyatı daha yüksek olabilir, ancak daha hızlı temizleme hızları sunarak işçilik maliyetlerini azaltır.

- İşletme Maliyetleri: Lazer temizliği, kimyasal veya aşındırıcı gerektirmediğinden düşük işletme maliyetlerine sahiptir. Rutin bakım, geleneksel temizleme yöntemlerine kıyasla minimumdur.

- Verimlilik ve Yatırım Getirisi: Daha hızlı temizlik ve minimum kesinti süresi uzun vadeli tasarruflara dönüşür. Makinenin kullanım ömrü boyunca maliyet etkinliğini belirlemek için yatırım getirisini (YG) hesaplayın.

Mevzuata uygunluk

Lazer temizleme teknolojisi, güvenli ve sorumlu bir çalışmayı garantilemek için sektöre özgü güvenlik ve çevre standartlarını karşılamalıdır.

- Lazer Güvenlik Standartları: Makinenin IEC 60825-1 gibi uluslararası güvenlik yönetmeliklerine uygun olduğundan emin olun. Operatörler uygun eğitimi almalı ve kazaları önlemek için kişisel koruyucu ekipman (PPE) kullanmalıdır.

- Çevresel Düzenlemeler: Lazer temizliği tehlikeli atık veya emisyon üretmez, bu da onu çevre dostu yapar. Uygun duman tahliye sistemlerine sahip makineler, hava kalitesinin çevre standartlarına uygun şekilde korunmasına yardımcı olur.

- Sektöre Özel Yönergeler: Havacılık ve tıbbi üretim gibi bazı sektörlerin temizleme süreçleri için katı gereksinimleri vardır. Seçilen lazer makinesinin düzenleyici uyumluluk için bu standartları karşıladığından emin olun.

Güvenlik Hususları

Lazer Güvenliği

Lazer temizleme makineleri, düzgün yönetilmezse risk oluşturabilecek yüksek güçlü lazerler kullanır. Operatörleri ve çevredekileri korumak için lazer güvenlik önlemlerini anlamak çok önemlidir.

- Lazer Sınıflandırması: Çoğu endüstriyel lazer temizleme sistemi, en yüksek risk kategorisi olan Sınıf 4 lazerler olarak sınıflandırılır. Lazer ışınına doğrudan veya yansıyan maruziyet, cilt ve gözlere ciddi zararlar verebilir.

- Kişisel Koruyucu Ekipman (PPE): Operatörler, kullanılan lazerin belirli dalga boyu için derecelendirilmiş lazer güvenlik gözlükleri takmalıdır. Lazer ışınına kazara maruz kalmaya karşı koruma sağlamak için koruyucu giysiler de giyilmelidir. PPE yanıkları, göz yaralanmalarını ve lazerle ilgili diğer kazaları önlemeye yardımcı olur.

- Lazer Işını Kontrolü: Lazer temizleme sisteminin, kazara maruziyeti önlemek için ışın muhafazaları veya bariyerleri gibi güvenlik özellikleriyle donatıldığından her zaman emin olun. Uygun lazer hizalaması ve odaklaması, risk oluşturabilecek istenmeyen yansımaları en aza indirmek için önemlidir.

- Eğitim ve Sertifikasyon: Lazer temizleme makinelerini yalnızca eğitimli personel çalıştırmalıdır. Operatörler, acil durum kapatma prosedürleri ve koruyucu ekipmanın uygun kullanımı dahil olmak üzere lazer güvenlik protokollerine aşina olmalıdır.

Çevre güvenliği

Lazer temizleme, kimyasal soyma veya kumlama ile karşılaştırıldığında çevre dostu bir işlemdir, ancak yine de dikkate alınması gereken çevresel faktörler vardır.

- Duman Tahliye Sistemleri: Lazer temizliği sırasında pas, boya parçacıkları ve buharlaşmış malzeme gibi kirleticiler havaya salınır. Bu parçacıkları gidermek ve çalışma alanında temiz hava kalitesini sağlamak için uygun bir duman tahliye sistemi şarttır. Bu yalnızca çalışanları korumakla kalmaz, aynı zamanda çevre düzenlemelerine uyumu sürdürmeye de yardımcı olur.

- Atık Yönetimi: Kimyasal temizliğin aksine, lazer temizliği tehlikeli sıvı atık üretmez. Ancak, işlem sırasında oluşan ince toz ve partiküller, kontaminasyonu önlemek için yerel düzenlemelere uygun şekilde toplanmalı ve atılmalıdır.

- Enerji Verimliliği: Lazer temizleme makineleri enerji açısından verimlidir, ancak enerji tüketimini en aza indirmek için ekipmanın optimum şekilde çalıştığından emin olmak önemlidir. Düzenli bakım, makinelerin verimli bir şekilde çalışmasını sağlayarak çevresel etkiyi azaltır.

Operasyonel Güvenlik

Operasyonel güvenlik, güvenli bir çalışma ortamı yaratmayı ve kazaları önleyen, sorunsuz operasyonları garantileyen protokoller oluşturmayı içerir.

- Lazer Alanına Kontrollü Erişim: Lazer temizleme çalışma alanı, yalnızca yetkili personelin erişiminin kısıtlandığı kontrollü bir alan olmalıdır. Yüksek güçlü lazerlerin varlığı konusunda uyarmak için net tabelalar gösterilmelidir. Bu, çevredekilerin kazara maruz kalma riskini azaltır.

- Acil Durum Kapatma Sistemleri: Tüm lazer temizleme makineleri kolayca erişilebilen acil durum kapatma düğmeleriyle donatılmalıdır. Ekipman arızası veya beklenmeyen bir maruz kalma durumunda, operatörler yaralanma veya hasarı önlemek için sistemi hızla kapatabilmelidir.

- İzleme ve Bakım: Tüm güvenlik sistemlerinin doğru şekilde çalıştığından emin olmak için lazer temizleme ekipmanlarının düzenli olarak izlenmesi gerekir. Koruyucu kapaklarda, kablolarda veya optiklerde aşınma ve yıpranma olup olmadığını kontrol etmek için rutin denetimler yapılmalıdır. Bu, çalışanları tehlikeye atabilecek arızaları veya lazer arızalarını önlemeye yardımcı olur.

- İşletim Protokolleri: Net işletim prosedürleri oluşturmak, güvenliğin sağlanması için önemlidir. Operatörlerin, makineyi başlatmak, çalıştırmak ve kapatmak için standart işletim prosedürlerini (SOP'ler) takip etmeleri gerekir. Bu, tüm güvenlik özelliklerinin etkin olduğunu doğrulamak için ön kontrolleri ve ekipmanın uygun şekilde saklanmasını ve bakımını sağlamak için temizlik sonrası protokolleri içerir.

Lazer Temizleme Makinesinin Bakımı ve Onarımı

Düzenli Bakım Görevleri

Optik Temizleme

Lazer Kablolarını ve Konnektörlerini Kontrol Etme

Soğutma Sisteminin İzlenmesi

Lazer Kalibrasyonu

Hareketli Parçaların Yağlanması

Planlanmış Servis

Profesyonel Denetimler

Bileşen Değişimi

Yazılım güncellemeleri

Yaygın Sorunların Giderilmesi

Tutarlı Olmayan Temizlik Sonuçları

- Nedeni: Bu durum kirli optiklerden, lazer ışınının yanlış hizalanmasından veya yanlış parametre ayarlarından kaynaklanabilir.

- Çözüm: Öncelikle optikleri temizleyin ve ışının doğru şekilde odaklandığından emin olmak için lazer kalibrasyonunu kontrol edin. Güç seviyesi, darbe frekansı ve tarama hızı dahil olmak üzere temizleme parametrelerini gözden geçirerek bunların çıkarılan malzeme ve kirletici için uygun şekilde ayarlandığından emin olun.

Lazer Güç Dalgalanmaları

- Neden: Güç dalgalanmaları, arızalı bir güç kaynağından, kirli optiklerden veya soğutma sistemi arızası nedeniyle aşırı ısınan bir lazer kaynağından kaynaklanabilir.

- Çözüm: Güç kaynağını ve bağlantıları gevşek veya hasarlı bileşenler açısından kontrol edin. Optimum lazer iletimi sağlamak için optikleri temizleyin. Soğutma sistemini düzgün çalışıp çalışmadığını kontrol edin ve doğru sıcaklığı koruduğundan emin olun.

Aşırı Isınma Sorunları

- Nedeni: Soğutma sisteminde arıza olması veya hava akışının engellenmesi durumunda aşırı ısınma meydana gelebilir.

- Çözüm: Soğutma sistemini, soğutma sıvısı seviyeleri ve hava delikleri dahil olmak üzere kontrol edin ve düzgün çalıştıklarından emin olun. Gerekirse hava filtrelerini temizleyin veya değiştirin ve makinenin etrafında yeterli havalandırma olduğundan emin olun.

Makine Başlatılamıyor

- Neden: Bu, devre kesicinin atması veya güç kaynağında bir sorun olması gibi elektriksel bir sorundan kaynaklanıyor olabilir.

- Çözüm: Tüm elektrik bağlantılarını ve güç kaynağını kontrol edin. Gerekirse devre kesiciyi sıfırlayın. Sorun devam ederse, daha fazla tanı için profesyonel bir teknisyene danışın.

Beklenmeyen Kapanmalar

- Neden: Ani kapanma, aşırı ısınma, güç dalgalanması veya lazer kontrol sistemindeki bir arıza nedeniyle tetiklenebilir.

- Çözüm: Soğutma sistemini tıkanıklık veya arızalar açısından inceleyin ve makinenin düzgün bir şekilde havalandırıldığından emin olun. Güç dalgalanmaları gibi herhangi bir elektrik sorunu olup olmadığını kontrol edin ve makineyi yeniden başlatın. Sorun devam ederse bir servis teknisyenine başvurun.

Özet

Lazer Temizleme Çözümlerini Alın

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.