Paslanmaz Çelik Lazer Kaynaklama Kılavuzu

Paslanmaz çelik, mükemmel korozyon direnci, yüksek mukavemeti, ısı direnci ve kolay temizliği nedeniyle otomobiller, havacılık, tıp ve inşaat gibi modern üretimin birçok alanında yaygın olarak kullanılmaktadır. Bu endüstrilerde paslanmaz çelik, otomotiv egzoz sistemleri ve tıbbi cihazlar gibi yüksek sıcaklıklara ve aşındırıcı ortamlara dayanıklı bileşenler üretmek için kullanılır. Diğer malzemelerle karşılaştırıldığında paslanmaz çeliğin yüksek mukavemeti ve oksidasyon direnci, onu aşırı ortamlarda uzun vadeli kararlılık ve işlevselliği korumak için özellikle uygun hale getirerek paslanmaz çelik ürünlerini günlük yaşamın ve üst düzey üretimin vazgeçilmez bir parçası haline getirir.

Ancak paslanmaz çelik kaynak işlemi, özellikle malzeme deformasyonu, kaynak oksidasyonu ve kaynak sırasında ısı girişi kontrolü açısından bazı özel zorluklar da getirir. Paslanmaz çeliğin düşük ısı iletkenliği nedeniyle, geleneksel kaynak sırasında yerel yüksek sıcaklıklar nedeniyle deforme olması kolaydır, bu da kaynak doğruluğunu ve kaynak kalitesini etkiler. Ek olarak, paslanmaz çelik yüksek sıcaklıklarda çok kolay oksitlenir ve kaynak yüzeyinde istenmeyen bir oksit tabakası oluşabilir, bu da görünümü ve korozyon direncini etkiler. Lazer kaynak, yüksek hassasiyet, düşük ısı etkisi ve yüksek verimlilik avantajlarıyla bu zorlukların üstesinden başarıyla gelmiş ve paslanmaz çelik kaynak işlemi için ideal bir çözüm haline gelmiştir. Sadece ısıdan etkilenen bölgeyi ve deformasyon riskini azaltmakla kalmaz, aynı zamanda verimli ve yüksek kaliteli kaynak sonuçları elde eder.

İçindekiler

Paslanmaz Çeliklerin Özellikleri

Paslanmaz çelik, mükemmel korozyon direnci ve yüksek mukavemeti nedeniyle imalat endüstrisinde yaygın olarak kullanılan demir, krom ve nikel bazlı bir alaşımdır. Farklı uygulama ortamlarının farklı gereksinimleri nedeniyle, paslanmaz çeliğin bileşimi ve özellikleri de buna göre değişecektir. Bu farklılıklar, paslanmaz çeliğin zorlu ortamlarda, özellikle sıcaklık dalgalanmalarına, nem değişikliklerine ve kimyasal korozyona dayanması gereken yerlerde mükemmel olmasını sağlar.

Paslanmaz Çelik Performansına Genel Bakış

- Korozyon direnci: Paslanmaz çelikteki krom elementi oksijenle temas ettiğinde, yüzeyde yoğun bir pasivasyon filmi oluşacak ve bu da malzemenin korozyon direncini büyük ölçüde artıracaktır. Bu özellik, paslanmaz çeliğin nemli veya aşındırıcı kimyasal ortamlarda kullanılmasını sağlar.

- Isı direnci: Paslanmaz çelik, yüksek sıcaklık ortamlarında yüksek mukavemet ve kararlılığı koruyabilir. Farklı paslanmaz çelik türleri, kompozisyon tasarımındaki farklılıklara bağlı olarak yüzlerce dereceden daha yüksek sıcaklıklara kadar değişen çalışma ortamlarına dayanabilir.

- Kolay temizlenir: Paslanmaz çelik, pürüzsüz bir yüzeye ve kendi kendini temizleme özelliğine sahip olduğundan, temizlenmesi ve bakımı kolaydır. Bu, özellikle gıda ve ilaç gibi yüksek hijyen gereksinimlerinin olduğu endüstrilerde önemlidir.

Paslanmaz Çelik Türleri ve Bileşimi

Paslanmaz çelik, mikro yapısına, bileşimine ve mekanik özelliklerine göre sınıflandırılabilir. Başlıca türleri şunlardır:

- Austenitik paslanmaz çelik: Krom, nikel ve az miktarda karbondan oluşur ve iyi tokluğa ve plastisiteye sahiptir. Austenitik paslanmaz çelik genellikle 8% nikelden fazlasını içerir, bu da mükemmel oksidasyon direncine ve korozyon direncine sahip olmasını sağlar. Gıda işleme, tıp, yapı dekorasyonu ve diğer endüstrilerde yaygın olarak kullanılır.

- Ferritik paslanmaz çelik: Esas olarak krom içerir ve neredeyse hiç nikel içermez. İyi korozyon direnci ve manyetizmaya sahiptir. Ferritik paslanmaz çelik basit bir bileşime ve düşük maliyete sahiptir. Korozyon direnci gerektiren otomobil egzoz sistemleri gibi düşük stresli durumlar için uygundur.

- Martensitik paslanmaz çelik: Krom içerir ve yüksek karbon içeriğine sahiptir. Bıçaklar, türbin kanatları vb. gibi yüksek mukavemet ve aşınma direnci gerektiren uygulamalar için uygundur. Yüksek sertliği nedeniyle martensitik paslanmaz çelik, mekanik darbeye dayanması gereken durumlar için uygundur, ancak korozyon direnci östenitik paslanmaz çeliğe göre biraz daha düşüktür.

Paslanmaz Çelik Kaynaklamanın Zorlukları

Paslanmaz çelik birçok avantaja sahip olmasına rağmen kaynak sırasında bazı zorluklarla da karşılaşmaktadır ve aşağıdaki konulara özellikle dikkat edilmelidir:

- Çatlak oluşumu: Paslanmaz çelik, özellikle hızlı ısıtma veya soğutma sırasında kaynak sırasında sıcak çatlaklara veya soğuk çatlaklara eğilimlidir. Bu çatlaklar, kaynağın mukavemetini ve güvenilirliğini önemli ölçüde azaltabilir.

- Deformasyon kontrolü: Paslanmaz çeliğin termal iletkenliği düşüktür. Kaynak işlemi sırasında ısı, kaynak yakınında daha yoğun hale gelir ve bu da daha yüksek yerel sıcaklıklara neden olur. Soğuduktan sonra deformasyona eğilimlidir ve bu da iş parçasının boyut doğruluğunu etkiler.

- Kaynak rengi değişimi: Paslanmaz çeliğin oksidasyon eğilimi, paslanmaz çeliğin kaynak işlemi sırasında belirgindir ve kaynak yüzeyinde oksidatif renk bozulması meydana gelir ve bunun sonucunda kaynak rengi mavi, kahverengi ve siyah arasında değişir. Bu, yalnızca kaynağın görünümünü etkilemekle kalmaz, aynı zamanda kaynağın korozyon önleme performansını da azaltabilir.

- Oksit tabakası koruması: Yüksek sıcaklıkta kaynak yaparken, paslanmaz çeliğin yüzeyinde kolayca bir oksit tabakası oluşur ve bu da kaynağın korozyon direncini zayıflatır. Bu nedenle, oksijenin kaynak yüzeyine temas etmesini önlemek ve kaynağın kalitesini sağlamak için kaynak alanını kaplamak için argon, nitrojen ve diğer koruyucu gazların kullanılması gerekir.

Bu zorluklar paslanmaz çelik kaynak yaparken kaynak parametrelerinin optimize edilmesini, uygun kaynak proseslerinin seçilmesini ve etkili koruyucu önlemlerin alınmasını gerektirmektedir.

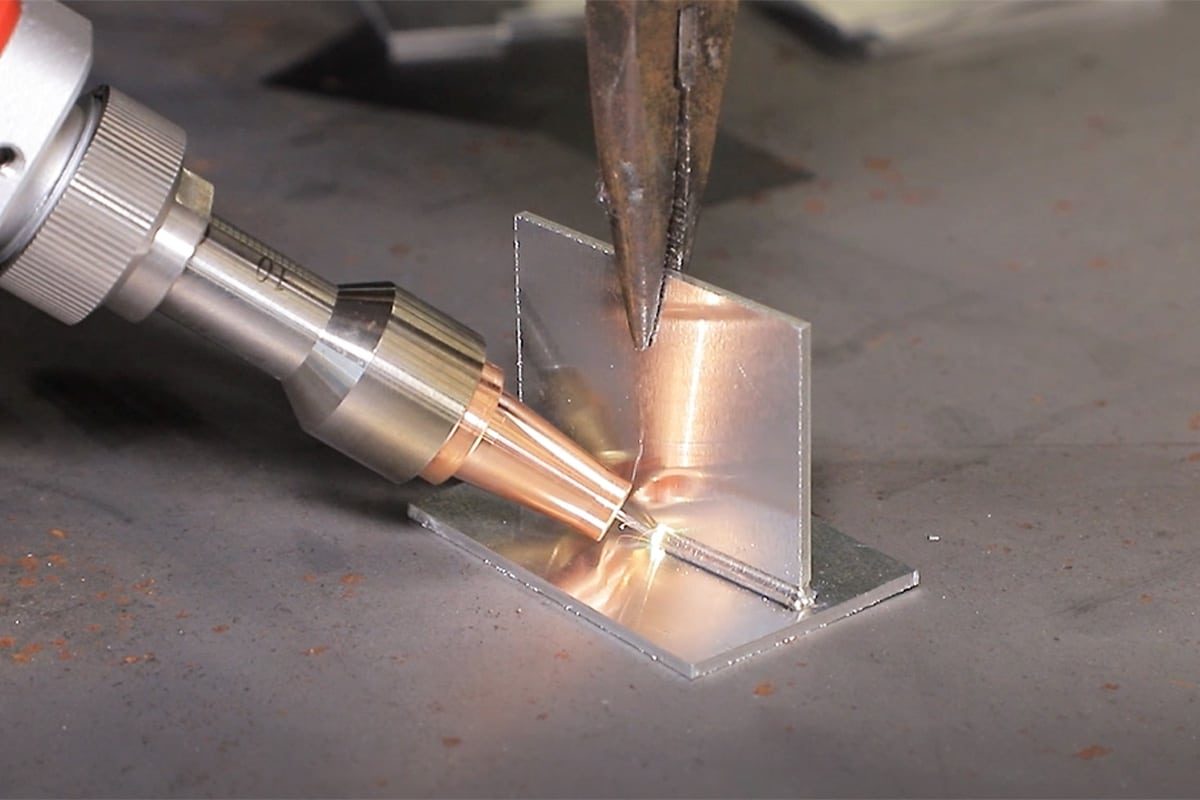

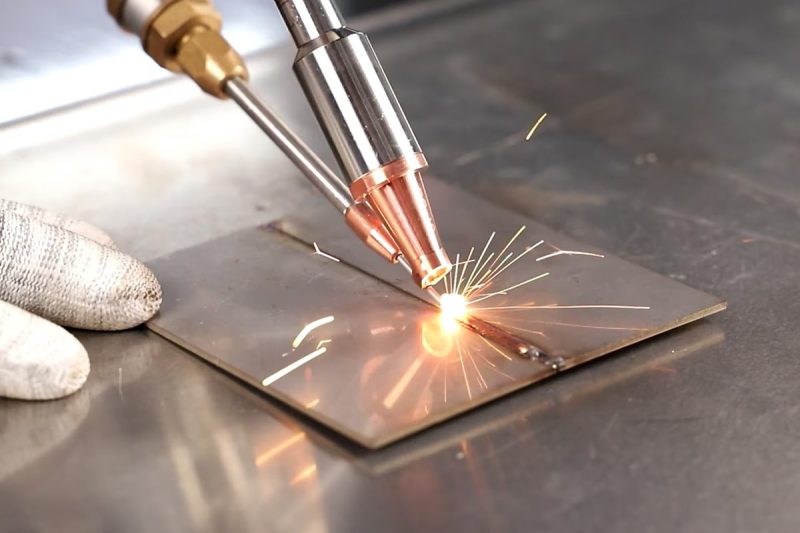

Paslanmaz çeliğin lazer kaynak prensibi

Lazer kaynak, paslanmaz çelik malzemeleri eritmek ve hızlı soğutma yoluyla kararlı bir bağlantı elde etmek için odaklanmış yüksek enerjili bir lazer ışını kullanan verimli ve hassas bir kaynak teknolojisidir. Lazer kaynak, küçük ısıdan etkilenen bölgesi ve yüksek hassasiyeti nedeniyle paslanmaz çelik gibi ısıya duyarlı malzemelerin kaynak uygulamaları için özellikle uygundur. Farklı kaynak kalınlığına ve uygulama gereksinimlerine göre, lazer kaynak esas olarak iki moda ayrılır: ince ve kalın paslanmaz çelik plakaların bağlantısı için uygun olan termal iletim kaynağı ve derin penetrasyon kaynağı.

Lazer Kaynak İşlemi

- Termal kaynak: Termal kaynak enerjisi, malzemenin yüzeyinde yoğunlaştırılır ve ısı iletimi yoluyla malzemeye yayılır. Genellikle daha ince malzemeleri kaynaklamak için kullanılır. Bu kaynak modu, kaynak yüzeyinin düzgünlüğü ve inceliği için yüksek gereksinimlere sahiptir ve elektronik bileşenler ve hassas aletleri kaynaklamak için uygundur.

- Derin penetrasyonlu kaynak: Derin penetrasyonlu kaynak, lazerin paslanmaz çeliğin yüzeyinde hızla erimesini, küçük bir erimiş havuz oluşturmasını ve malzemeye nüfuz etmesini sağlar. Lazer ışını tarafından üretilen yüksek sıcaklık, kaynakta küçük bir kanal (anahtar deliği olarak adlandırılır) oluşturur ve lazer enerjisi kanalda yoğunlaşarak kaynak derinliğini artırır. Bu kaynak yöntemi daha kalın paslanmaz çelik levhalar için uygundur ve otomobil üretimi ve basınçlı kaplar gibi yüksek mukavemetli kaynak durumlarında yaygın olarak kullanılır.

Lazerin Paslanmaz Çelikle Etkileşimi

- Enerji penetrasyonu: Lazer ışını paslanmaz çelikle etkileşime girdiğinde, yüksek enerji yoğunluğu paslanmaz çeliğin yüzeyine hızla nüfuz ederek yerel malzemeyi anında erime noktasına veya hatta buharlaşma sıcaklığına kadar ısıtır. Erimiş paslanmaz çelik metal, erimiş havuzda bir sıvı oluşturur ve lazer tarafından oluşturulan küçük delik yapısıyla birlikte çalışarak yüksek mukavemetli bir kaynak etkisi sağlar.

- Erimiş havuz oluşumu: Lazerin etkisi altında, metal erimiş havuz lazer tarafından sürekli olarak ısıtılarak sıvı metal bir alan oluşturulur. Sıvı metaller kaynak işlemi sırasında birbirine nüfuz ederek güçlü bir birleşim alanı oluşturur. Erimiş havuzun içindeki sıvı metal, yüksek mekanik strese dayanabilen katı bir kaynak oluşturmak için soğur.

- Kaynak kalitesi: Lazer kaynağının yüksek enerji yoğunluğu ve küçük delik etkisi nedeniyle, kaynağın yüksek yoğunluklu bağlantısı elde edilebilir ve kaynak mukavemeti ana malzemenin mukavemetine yakındır. Ayrıca, lazer kaynağının küçük ısıdan etkilenen bölgesi nedeniyle, kaynaktan sonra iş parçasının deformasyonu küçüktür, bu da paslanmaz çelik malzemelerin yüksek sıcaklık altında oksidasyon kaybını azaltır.

Kaynak İşlemini Etkileyen Temel Parametreler

Paslanmaz çeliğin lazer kaynaklama sürecinde, kaynak etkisi birkaç temel parametreden etkilenir:

- Lazer gücü: Lazer gücü, kaynak derinliğini ve kaynak genişliğini doğrudan etkileyen kaynak ısısının miktarını belirler. Daha yüksek lazer gücü, kaynak penetrasyonunu derinleştirebilir ve kalın levha malzemelerini kaynaklamak için uygundur, ancak malzemenin aşırı erimesine veya çatlamasına neden olan aşırı güçten kaçınmak gerekir.

- Odak konumu: Lazerin odak konumu kaynak kalitesi için çok önemlidir. Uygun odak konumu enerjiyi kaynak parçasına yoğunlaştırabilir ve kaynak dayanıklılığını ve derinliğini iyileştirebilir. Genellikle odak, en iyi kaynak etkisini elde etmek için iş parçasının iç kısmına hafifçe ayarlanır.

- Kaynak hızı: Kaynak hızı, kaynak verimliliğini ve ısı girişini doğrudan etkiler. Çok hızlı kaynak hızı, eksik kaynaklara veya yetersiz mukavemete neden olurken, çok yavaş hız aşırı ısı girişine, malzeme deformasyonuna veya gözeneklere neden olabilir. Genellikle, kaynak hızı, ideal bir kaynak elde etmek için malzeme kalınlığına ve lazer gücüne göre optimize edilir.

- Koruyucu gaz: Paslanmaz çeliği lazerle kaynak yaparken, kaynak alanının havadaki oksijenle temas etmesini önlemek ve kaynağın oksidasyonunu önlemek için kaynak alanını örtmek için koruyucu gaz (argon ve nitrojen gibi) kullanılmalıdır. Koruyucu gazın akışı ve seçimi de kaynağın kalitesini etkileyecektir. Uygun koruyucu gaz, kaynak alanının oksidasyonunu etkili bir şekilde önleyebilir ve kaynağın mukavemetini ve görünümünü garanti edebilir.

Bu parametrelerin optimize edilmesiyle, kararlı lazer kaynak efektleri elde edilebilir ve paslanmaz çeliğin farklı uygulama senaryolarındaki kalite ve performans gereksinimleri karşılanabilir.

Paslanmaz Çelik Lazer Kaynağına Hazırlık

Paslanmaz çeliği lazerle kaynaklamadan önce, makul hazırlık kaynak kalitesini ve verimliliğini sağlamak için önemli bir adımdır. Kaynaktan önce malzeme seçimi, birleştirme tasarımı ve yüzey temizliği, son kaynağın mukavemetini, görünümünü ve dayanıklılığını etkileyecektir. Dikkatli hazırlık kaynak kusurlarını azaltabilir ve kaynak sonuçlarının kararlılığını artırabilir.

Malzeme Seçimi ve Hazırlanması

- Doğru paslanmaz çelik malzemeyi seçin: Kaynak için kullanılan paslanmaz çelik malzeme, kaynak sırasında olası kalite sorunlarını azaltmak için mükemmel ısı direncine ve korozyon direncine sahip olmalıdır. Yaygın olarak kullanılan paslanmaz çelik malzemeler arasında ostenitik paslanmaz çelik (304, 316 gibi) ve ferritik paslanmaz çelik (430 gibi) bulunur. Kaynak uygulama senaryolarına ve bileşim gereksinimlerine göre uygun malzemeler seçilebilir.

- Malzeme kalitesini sağlayın: Kaynak sırasında aşırı erimiş havuz dengesizliğini veya çatlak genişlemesini önlemek için malzeme yüzeyinin düz, çatlaksız ve gözeneksiz olduğundan emin olmak için yüksek kaliteli paslanmaz çelik seçin. Malzeme seçerken çok fazla safsızlığa sahip malzemelerden kaçınılmalıdır, aksi takdirde kaynak mukavemeti etkilenebilir.

- Tekdüze malzeme kalınlığını sağlayın: Eşit olmayan kalınlıktaki kaynak malzemeleri, kaynak kalitesini etkileyen eşit olmayan lazer enerjisi dağılımına neden olur. Tekdüze malzeme kalınlığının sağlanması, tutarlı penetrasyon derinliği ve kaynak şekli elde etmeye yardımcı olur.

Konnektör Tasarım Hususları

- Uç birleştirme: Uç birleştirmeler paralel ve bitişik malzeme kenarları için uygundur ve genellikle ince paslanmaz çelik bağlantıları için kullanılır. Uç birleştirmeler daha yüksek kaynak mukavemeti sağlayabilir, ancak kaynak sürekliliğini sağlamak için daha yüksek hizalama doğruluğu gerektirir.

- Bindirme bağlantıları: Bindirme bağlantıları, üst üste binen malzeme kaynakları için uygundur ve genellikle kalın levhalar veya ağır yüklenmiş parçalar için kullanılır. Bindirme bağlantıları kaynak mukavemetini ve tokluğunu iyileştirebilir, ancak üst üste binen alanın boyutu, deformasyona neden olan aşırı kaynak ısısı girişini önlemek için uygun olmalıdır.

- Fileto ek yerleri: Fileto ek yerleri, iki malzeme kenarını dik açılarda kaynaklamak için kullanılır ve yapısal parçalarda ve çerçeve kaynaklarında yaygın olarak kullanılır. Fileto ek yerlerinde, kaynaktan sonra mukavemet ve görünümde tutarlılık sağlamak için paslanmaz çelik kaynakta kaynak açısının dikkate alınması gerekir.

- Kaynak boşluğu ve kaynak genişliği: Uygun şekilde tasarlanmış bir kaynak boşluğu ve kaynak genişliği, düzgün lazer enerjisi dağılımını sağlayabilir ve malzeme deformasyonuna veya kaynak büzülmesine neden olan aşırı ısı yoğunlaşmasını önleyebilir. Kalın paslanmaz çelik için, termal deformasyonu azaltmak için genellikle daha küçük bir kaynak boşluğu kullanılır.

Yüzey temizliği ve ön kaynak

Paslanmaz çelik yüzeyin temizliği, lazer kaynağının kararlılığını ve kalitesini önemli ölçüde etkileyecektir. Temizlenmemiş yüzeyler, erimiş havuzun oluşumunu ve kaynağın mukavemetini etkileyen kirlilikler veya oksitler üretebilir.

- Oksit tabakasını çıkarın: Paslanmaz çelik genellikle yüzeyinde bir oksit tabakasına sahiptir, bu da lazerin etkili emilimini etkiler ve kaynak etkisini azaltır. Lazer enerjisinin malzemenin yüzeyinde tam olarak etki edebilmesini sağlamak için oksit tabakasını çıkarmak için lazer temizleme veya kimyasal temizleme maddeleri kullanılabilir.

- Yağ ve kirleri temizleyin: Yağ ve kirler düzensiz kaynak veya gözeneklere neden olabilir. Yüzey kirleticilerini temizlemek için susuz alkol veya özel temizlik maddeleri gerekir. Kaynak öncesi temizlik, özellikle gıda ve tıbbi gibi yüksek temizlik gereksinimleri olan parçaların kaynaklanmasında kullanıldığında önemlidir.

- Mekanik temizlik: İnatçı yüzey kirleri için, pürüzsüz bir yüzey sağlamak için taşlama veya zımpara kağıdı işlemi gibi mekanik temizlik yöntemleri kullanılabilir. Mekanik temizlik, paslanmaz çelik yüzeyde çizikler bırakmamak için dikkatli olmalıdır, bu da kaynak işleminin güzelliğini ve dayanıklılığını etkileyecektir.

- Uygun koruyucu gaz kullanın: Kaynak öncesi işlem sırasında, uygun koruyucu gaz (argon ve nitrojen gibi) da malzeme özelliklerine göre seçilmelidir. Bu, kaynak sırasında oksidasyonu ve gözenekleri etkili bir şekilde önleyecek ve kaynağın kalitesini ve mukavemetini sağlayacaktır.

Yukarıdaki hazırlık çalışmaları sayesinde lazer kaynaklı paslanmaz çeliğin stabilitesi ve kaynak etkisi önemli ölçüde iyileştirilebilir, çeşitli uygulama ortamlarında kaynağın dayanıklılığı ve estetiği garanti altına alınabilir.

Paslanmaz Çelik Lazer Kaynak Makinesi

Lazer kaynak makineleri modern üretimde, özellikle paslanmaz çelik kaynak uygulamalarında hayati bir rol oynarlar. Verimli ve hassas kaynak çözümleri sağlarlar ve otomotiv, havacılık, tıbbi ekipman ve diğer endüstrilerde yaygın olarak kullanılırlar. Doğru lazer kaynak makinesini seçmek, kaynak kalitesini ve üretim verimliliğini önemli ölçüde artırabilir.

Paslanmaz Çelik İçin Lazer Kaynak Sistemlerinin Türleri

Piyasada iki ana tip lazer kaynak sistemi bulunmaktadır ve her biri paslanmaz çeliğin farklı kaynak ihtiyaçlarına uygundur.

Fiber Lazer Kaynak Makinesi

- Fiber lazer kaynak makineleri, yüksek enerji kullanımı ve iyi ışın iletim verimliliği nedeniyle yaygın olarak kullanılır. Fiber lazer jeneratörleri, lazer ışınını kaynak noktasına tam olarak odaklayarak daha güçlü bir kaynak etkisi sağlayabilir.

- Bu tip lazer jeneratörleri kaynak sırasında daha küçük bir ısıdan etkilenen bölge oluşturarak kaynak deformasyonu riskini azaltır ve hassas kaynak ve ince levha kaynak işlemleri için uygundur.

CO2 Lazer Kaynak Makinesi

- CO2 lazer kaynak makineleri esas olarak daha kalın paslanmaz çelik levhaların kaynaklanması için uygundur. Fiber lazer kaynak makinelerinden biraz daha az enerji verimli olmasına rağmen, yine de belirli özel uygulamalar için ideal bir seçimdir.

- Bu kaynak sisteminin çalışması, büyük ölçekli üretime uygun olan, daha yüksek gaz akışı kontrolü ve lazer ayarı gerektirmektedir.

Lazer Kaynağı ve Parametre Seçimi

Paslanmaz çelik kaynak kalitesinin sağlanmasında, uygun lazer kaynağının seçilmesi ve kaynak parametrelerinin ayarlanması çok önemlidir.

Lazer Kaynak Seçimi

- Daha yüksek güçte bir fiber lazer jeneratörü kullanılması önerilir. Daha yüksek lazer gücü, kaynak hızını ve derinliğini etkili bir şekilde artırabilir ve kaynak etkisini daha ideal hale getirir.

- Lazer jeneratörü seçerken, farklı kalınlıklardaki paslanmaz çeliklerin kaynak gereksinimlerini karşılayabilmesini sağlamak için, uygun olduğu malzeme kalınlığını dikkate almak gerekir.

Parametre Ayarlaması

- Paslanmaz çelik plakanın kalınlığına göre kaynak hızını ve lazer gücünü ayarlayın. Daha ince paslanmaz çelik plakalar, aşırı ısı girişinin neden olduğu deformasyonu önlemek için daha hızlı kaynak hızları ve daha düşük güç gerektirir.

- Daha kalın paslanmaz çelik plakalarda, kaynak hızının düşürülmesi ve lazer gücünün artırılması, iyi bir kaynak görünümünü korurken, kaynağın derinliğini ve sağlamlığını garanti edebilir.

Yardımcı Ekipman ve Aksesuarlar

Lazer kaynak işleminde yardımcı ekipman ve aksesuarlar önemli rol oynar ve kaynak efektini ve kalitesini daha da artırabilir.

Koruyucu Gaz

- Argon veya nitrojeni koruyucu gaz olarak kullanmak, kaynak sırasında oksidasyonu ve diğer olumsuz reaksiyonları önleyebilir. Koruyucu gaz tarafından oluşturulan gaz bariyeri, erimiş havuzu koruyabilir ve kaynağın temizliğini ve kalitesini garanti edebilir.

- Gaz akışının ve tipinin makul bir şekilde seçilmesi, kaynak atmosferinin kontrol edilmesine ve kaynak kusurlarının oluşumunun azaltılmasına yardımcı olabilir.

Soğutma sistemi

- Soğutma sistemi, kaynak işlemi sırasında oluşan sıcaklığı kontrol altına alarak, aşırı ısınmadan dolayı malzeme deformasyonu veya kaynak bozulmasının önüne geçmek için kullanılır.

- Uygun soğutma, ekipmanın kullanım ömrünü uzatabilir ve kaynak işleminin kararlılığını ve güvenliğini artırabilir.

Fikstürler ve Konumlandırma Ekipmanları

- Fikstür ve konumlandırma ekipmanı, kaynak işlemi sırasında doğru yerleştirme ve stabiliteyi sağlamak için kaynak iş parçasını sabitlemek için kullanılır. Bu, yüksek hassasiyetli kaynak için önemlidir.

- Esnek ve ayarlanabilir fikstür tasarımı, farklı şekil ve boyutlardaki paslanmaz çelik iş parçalarına uyum sağlayarak üretim verimliliğini artırır.

Lazer kaynak makineleri ve yardımcı ekipmanlarının rasyonel bir şekilde seçilmesiyle paslanmaz çelik kaynaklarında, modern üretimin ihtiyaçlarını karşılayacak şekilde verimli ve yüksek kaliteli kaynak efektleri elde edilebilir.

Paslanmaz Çelik Lazer Kaynağının Uygulamaları

Lazer kaynak teknolojisi, üstün kaynak etkisi ve geniş uygulanabilirliği nedeniyle birçok endüstride yaygın olarak kullanılmaktadır. Aşağıda paslanmaz çeliğin lazer kaynağının ana uygulama alanları ve bunların ilgili avantajları ve özellikleri yer almaktadır.

Otomotiv endüstrisi

Uygulama Alanları

Otomotiv endüstrisinde lazer kaynak, otomobil egzoz sistemleri, yakıt depoları, gövde yapıları, koltuk çerçeveleri ve çeşitli aksesuarların kaynaklanmasında yaygın olarak kullanılır. Bu parçaların kaynaklanması, aracın çeşitli sürüş koşullarında performansını garantilemek için yüksek mukavemet ve korozyon direnci gerektirir.

Avantajlar

- Yüksek mukavemetli kaynaklar: Lazer kaynak, yüksek basınç ve darbe kuvvetlerine dayanıklı güçlü kaynak bağlantıları sağlayarak zorlu koşullar altında yapısal bütünlüğün korunmasını sağlar.

- Korozyon direnci: Paslanmaz çeliğin kendisi mükemmel bir korozyon direncine sahiptir ve lazer kaynak kaynakları da korozyona karşı etkili bir şekilde direnç gösterebilir, aracın kullanım ömrünü uzatabilir ve bakım maliyetlerini azaltabilir.

- Hafif tasarım: Lazer kaynağının hassasiyeti ve kaynağın küçük boyutu, tasarımcıların ağırlık eklemeden daha güçlü yapılar tasarlamalarına olanak tanır ve böylece aracın yakıt verimliliğini artırır.

Havacılık ve Uzay

Uygulama Alanları

Havacılık endüstrisinde, lazer kaynak uçak gövdeleri, türbin kanatları, motor bileşenleri ve diğer karmaşık yapıları kaynaklamak için kullanılır. Bu bileşenler aşırı koşullara ve yüksek mukavemet gereksinimlerine dayanmak zorunda olduğundan, lazer kaynak ideal bir seçimdir.

Avantajlar

- Yüksek hassasiyet: Lazer kaynak, havacılık bileşenleri için kritik öneme sahip olan mikron düzeyinde kaynak doğruluğuna ulaşabilir ve yüksek yük ve yüksek stresli ortamlarda performansı garanti edebilir.

- Küçük ısıdan etkilenen bölge: Lazer kaynak sırasında küçük ısıdan etkilenen bölge nedeniyle, malzemenin deformasyonu ve gerilimi azalır, bu da kaynak sonrası deformasyon sorununu etkili bir şekilde önleyebilir.

- Küçük ve temiz kaynaklar: Lazer kaynak kaynakları, geleneksel kaynaklara göre daha küçük ve daha güzeldir; bu da ek yüzey işlem süreçlerini azaltabilir.

Tıbbi cihazlar

Uygulama Alanları

Tıbbi cihazlarda sıklıkla kaynak yapılması gereken bileşenler arasında cerrahi bıçaklar, implantlar, tıbbi cihaz muhafazaları vb. yer alır. Bu bileşenlerin sıkı hijyen ve performans standartlarını karşılaması gerekir.

Avantajlar

- Temiz kaynaklar: Lazer kaynak işlemi kirlilikten uzak bir ortamda gerçekleştirilebilir ve kaynaklar pürüzsüz ve kusursuzdur; tıbbi endüstrinin sıkı temizlik gereksinimlerini karşılar.

- Yüksek hassasiyet: Lazer kaynağının yüksek hassasiyeti, tıbbi cihazların üretim doğruluğunu garanti altına alabilir ve kullanım güvenliğini ve etkinliğini artırabilir.

- Kişiselleştirme ve özelleştirme: Lazer kaynak, çeşitli karmaşık şekil ve boyutların kaynaklanması için uygundur ve kişiselleştirilmiş tıbbi ekipmanların ihtiyaçlarını karşılayabilir.

Yiyecek ve içecek endüstrisi

Uygulama Alanları

Gıda ve içecek endüstrisinde, tankların, konveyörlerin, depolama tanklarının ve işleme ekipmanlarının kaynaklanmasında paslanmaz çelik kaynak yaygın olarak kullanılır. Bu kaynaklar, gıda güvenliğini sağlamak için yüksek hijyen standartlarını karşılamalıdır.

Avantajlar

- Korozyon direnci: Paslanmaz çelik malzemeler çeşitli korozyonlara etkili bir şekilde direnç gösterebilir ve gıda işleme ekipmanlarının uzun vadede güvenli bir şekilde çalışmasını sağlayabilir.

- Kolay temizlenir: Lazer kaynağının kaynakları düz ve pürüzsüzdür, bu da bakteri üreme riskini azaltır, ekipmanın temizlenmesini kolaylaştırır ve gıda hijyeni standartlarını karşılar.

- Yüksek kaliteli kaynaklar: Lazer kaynakla sağlanan kaynaklar yüksek mukavemete ve güzel görünüme sahiptir, bu da ekipmanın genel kalitesini ve pazar rekabet gücünü artırabilir.

İnşaat ve Dekorasyon

Uygulama Alanları

Paslanmaz çelik, inşaat ve dekorasyon sektöründe yaygın olarak kullanılmakta olup, paslanmaz çelik korkuluk, kapı ve pencere, mobilya ve diğer dekoratif parçaların kaynaklanmasında lazer kaynak teknolojisi kullanılmaktadır.

Avantajlar

- Pürüzsüz kaynaklar: Lazer kaynak, geleneksel kaynaklarda yaygın görülen kusurları ortadan kaldırarak ve genel estetiği iyileştirerek pürüzsüz bir kaynak yüzeyi sağlar.

- Estetik: Kaynak sonrası daha az yüzey işlemi, paslanmaz çelik ürünleri görünüm olarak müşteriler için daha çekici hale getirir ve mimari tasarımın yüksek estetik gereksinimlerini karşılar.

- Dayanıklılık: Paslanmaz çelik malzemeler korozyona ve aşınmaya dayanıklıdır ve lazer kaynağının sağlamlığı, binaların ve dekorasyonların çeşitli ortamlarda uzun süreli kullanımını sağlar.

Lazer kaynak paslanmaz çelik teknolojisinin yaygın olarak uygulanması, yalnızca çeşitli endüstrilerdeki ürünlerin kalitesini ve performansını iyileştirmekle kalmamış, aynı zamanda üretim teknolojisinin ilerlemesini de sürekli olarak desteklemiştir. Hassas ve verimli lazer kaynak teknolojisi sayesinde, modern üretim endüstrisinin yüksek kalite ve yüksek verimlilik için acil ihtiyaçlarını karşılayabilir.

En İyi Uygulamalar ve İpuçları

Paslanmaz çeliği lazerle kaynak yaparken, yalnızca kaynak kalitesini iyileştirmek için değil aynı zamanda sorunsuz bir kaynak işlemi sağlamak için de en iyi uygulamaları ve ipuçlarını takip etmek önemlidir. Kaynak işleminiz için bazı önemli en iyi uygulamalar ve ipuçları şunlardır.

Paslanmaz Çelik Malzemelerin Uygun Şekilde Taşınması ve Depolanması

Malzeme Depolama

- Paslanmaz çelik malzemeler nem ve kirlenmeden korunmak için kuru ve havalandırılmış bir ortamda saklanmalıdır.

- Nem girişini önlemek için zeminle doğrudan teması önleyen ahşap raflar veya plastik altlıklar kullanın.

- Paslanmaz çeliğin yüzeyini korumak için örtüler (plastik film gibi) kullanın, ancak nem birikmesini önlemek için malzemenin nefes alabilen yapıda olduğundan emin olun.

Malzeme taşıma

- Kaynak yapmadan önce paslanmaz çelik malzemenin yüzeyinde çizik, pas veya başka kusurların olmadığından emin olmak için kontrol edin.

- Kaynak kalitesini garantilemek için, yüzeyi yağ, oksit ve kirlerden arındırmak amacıyla tiftiksiz bir bez ve uygun bir temizleyici (alkol veya özel temizleyici gibi) kullanarak iyice temizleyin.

- Tel fırça veya demir aletler gibi paslanmaz çelik yüzeyi kirletebilecek aletleri kullanmaktan kaçının.

Kaynak Parametrelerinin Optimizasyonu

Lazer Gücü ve Kaynak Hızı

- Farklı kalınlıklardaki paslanmaz çelik levhalar için kaynak gücü ve hızının optimizasyonu kritik öneme sahiptir. Daha kalın paslanmaz çelik levhalar (örneğin, 3 mm'den fazla) genellikle yeterli erime ve penetrasyonu sağlamak için daha yüksek lazer gücü ve daha yavaş kaynak hızları gerektirir.

- En iyi kaynak hızı ve lazer gücü kombinasyonu deneysel olarak belirlenebilir ve parametre ayarları küçük ölçekli testlerle optimize edilebilir.

Odak Konumu

- Kaynak yaparken, lazer ışınının odak konumu da kaynak kalitesini etkiler. En iyi kaynak etkisini sağlamak için odak noktası iş parçası yüzeyinin biraz altına yerleştirilmelidir.

- Kötü kaynaklamanın önüne geçmek için lazer odağını düzenli olarak kontrol edin ve ayarlayın; böylece her zaman en iyi konumda kaldığından emin olun.

Kaynak Sonrası İşleme ve Sonlandırma Teknolojisi

Kaynak Sonrası İşleme

- Kaynaktan sonra kaynakta oksitler ve kir kalabilir ve kaynak sonrası işlem yapılmalıdır. Yaygın işlem yöntemleri arasında taşlama, cilalama ve asitleme bulunur.

- Taşlama: Kaynak yüzeyini nazikçe parlatmak için bir taşlama makinesi ve uygun aşındırıcılar kullanın, böylece yüzey kusurları giderilir ve kaynak yüzeyinin düzgünlüğü sağlanır.

- Turşulama: Kaynak yüzeyindeki oksitleri gidermek, paslanmaz çeliğin parlaklığını geri kazandırmak, görünümünü ve korozyon direncini iyileştirmek için turşulama sıvısı kullanılır.

Yüzey İşlem

- Daha yüksek gereksinimlere sahip ürünlerde, estetiği ve korozyon direncini artırmak için parlatma ve kumlama gibi ek yüzey işlemleri yapılabilir.

- Kaynaklı parçaların uzun süre iyi performans ve görünümlerini koruyabilmeleri için düzenli olarak kontrol edin ve bakımlarını yapın.

Yaygın Zorluklar ve Sorun Giderme

Kaynak Oksidasyonu

- Kaynak sırasında kaynakta oksidasyon meydana gelirse, bunun nedeni yetersiz veya uygunsuz koruyucu gaz akışı olabilir. Koruyucu gazın kapsamını artırmak ve kaynağın temizliğini sağlamak için argon akışını ayarlamayı deneyebilirsiniz.

- Oksidasyon riskini azaltmak için daha yüksek saflıkta bir koruyucu gaz kullanmayı da düşünebilirsiniz.

Kaynak Deformasyonu

- Kaynak sırasında deformasyon genellikle aşırı lazer gücü veya çok hızlı kaynak hızıyla ilişkilidir. Kaynak parametreleri yeniden değerlendirilmeli ve lazer gücü uygun şekilde azaltılmalı veya kaynak hızı artırılmalıdır.

- Kaynak sırasında deformasyon riskini azaltmak için, bölümler halinde kaynak yapmayı veya iş parçasını sabitlemek için uygun fikstürler kullanmayı düşünün.

Yetersiz Kaynak Mukavemeti

- Yetersiz kaynak mukavemeti, çok hızlı kaynak hızı veya yetersiz lazer gücünden kaynaklanabilir. Bu, kaynak parametrelerini ayarlayarak düzeltilebilir.

- Kaynak kalitesinin beklenen standartları karşıladığından emin olmak için kaynak çekme ve kesme testlerini düzenli olarak gerçekleştirin ve gerekirse yeniden kaynak yapın.

Yukarıdaki en iyi uygulamaları ve ipuçlarını takip ederek, kaynak işlemi paslanmaz çelik lazer kaynağının kalitesini ve verimliliğini etkili bir şekilde artırabilir, yaygın sorunların olasılığını azaltabilir ve kaynaklı yapının uzun vadeli güvenilirliğini sağlayabilir.

özetle

Paslanmaz çeliğin lazerle kaynaklanması, her türlü üretim endüstrisi için güvenilir kaynak çözümleri sağlayan devrim niteliğinde bir teknolojidir. Bu kaynak yöntemi, kaynak sırasında paslanmaz çelik malzemeleri hızla eritmek ve yüksek mukavemetli ve güzel kaynaklar oluşturmak için yüksek enerjili lazer ışınlarının hassas kontrolünü kullanır. Geleneksel kaynak yöntemleriyle karşılaştırıldığında, lazer kaynak küçük termal darbe, daha az deformasyon ve yüksek verimlilik avantajlarına sahiptir ve bu da onu hassas üretim için ilk tercih haline getirir. Bu nedenle, lazer kaynak giderek daha fazla modern endüstride kullanılmakta ve otomobiller, havacılık ve tıbbi ekipman gibi birçok alanı kapsamaktadır.

Paslanmaz çelik kaynak yaparken, uygun malzemeleri seçmek, kaynak parametrelerini doğru bir şekilde kontrol etmek ve gerekli kaynak sonrası işlemleri gerçekleştirmek, kaynak kalitesini garanti altına almak için temel faktörlerdir. Kaynak yapmadan önce, kaynak kusurlarını önlemek için malzeme yüzeyinin temiz ve kuru olduğundan emin olun; kaynak işlemi sırasında, lazer gücünü ve kaynak hızını uygun şekilde ayarlamak, kaynağın mukavemetini ve görünümünü önemli ölçüde iyileştirebilir. Kaynaktan sonra, taşlama ve asitleme gibi uygun işlem ve sonlandırma, oksitleri giderebilir ve kaynağın pürüzsüzlüğünü ve korozyon direncini iyileştirebilir, böylece ürünün hizmet ömrünü uzatabilir.

Sektör lideri bir lazer ekipmanı üreticisi olarak AccTek, müşterilerin çeşitli ihtiyaçlarını karşılamayı amaçlayan çeşitli endüstrilere uygun lazer kaynak makineleri sağlar. Makinelerimiz mükemmel performansları ve dayanıklılıklarıyla bilinir ve ayrıca müşterilerin kullanım sırasında zamanında destek ve yardım almasını sağlamak için kapsamlı satış sonrası hizmeti de sağlarız. Üretim ihtiyaçlarınıza yardımcı olmak ve üretim verimliliğini artırmak için lazer kaynak ekipmanlarımız hakkında daha fazla bilgi edinmek için bizimle iletişime geçmekten memnuniyet duyarız!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın