Benzersiz Hassasiyet ve Doğruluk

Yüksek Hassasiyetli Kesim

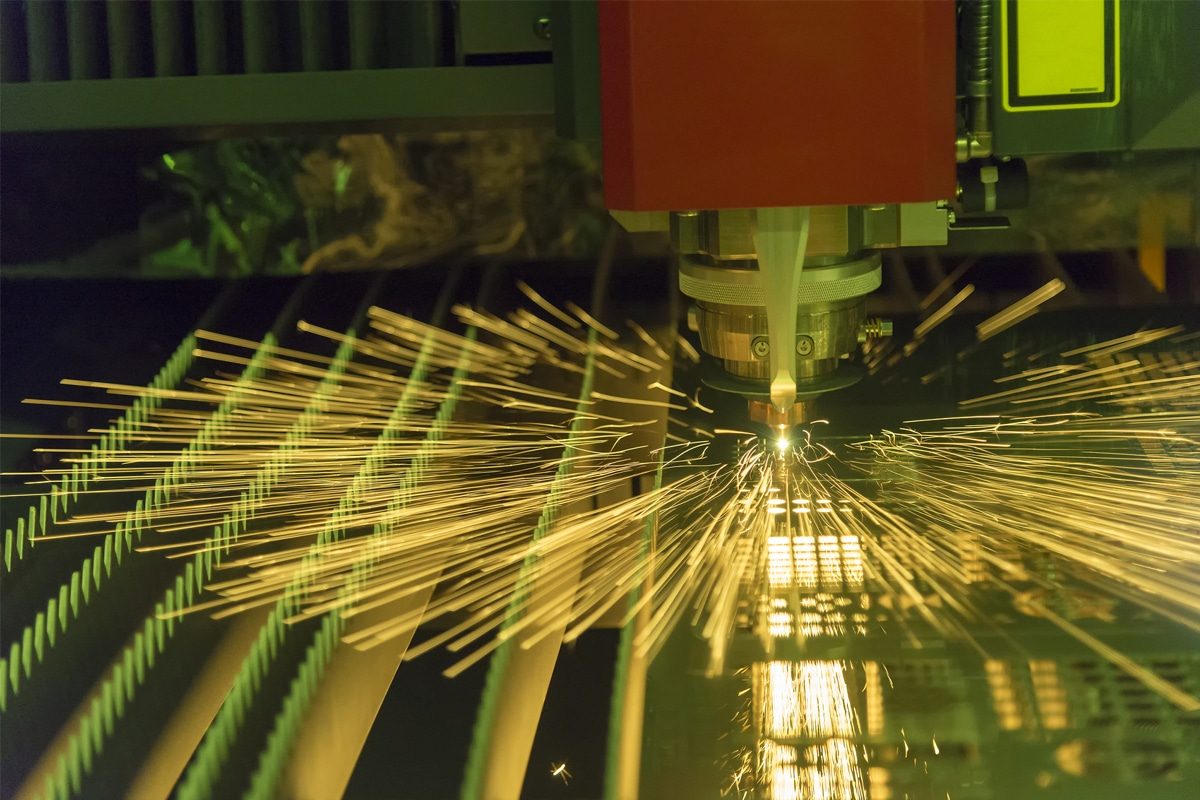

Lazer kesim makineleri, milimetrenin bir kesri kadar dar olabilen odaklanmış bir ışık huzmesi kullanır. Bu yoğunlaştırılmış enerji, minimum sapmayla son derece hassas kesimler sağlar. Lazer teknolojisinin yüksek hassasiyetli kesim kabiliyeti, her kesimin belirtilen tasarım boyutlarına sıkı sıkıya uymasını sağlar.

- Milimetrenin Altında Hassasiyet: Lazer kesim makineleri, ±0,01 mm kadar dar toleranslara ulaşabilir ve bu da onları kesin boyutların kritik olduğu uygulamalar için ideal hale getirir.

- Temiz Kesim Kenarları: Lazer ışını malzemeyi eritir veya buharlaştırır, bunun sonucunda çok az veya hiç son işlem gerektirmeyen pürüzsüz ve çapaksız kenarlar elde edilir.

- Karmaşık Profiller: Düz çizgiler veya karmaşık eğriler olsun, lazer kesim, hassasiyetten ödün vermeden karmaşık profillerin üstesinden gelebilir.

Tutarlı Tekrarlanabilirlik

Üretimde tutarlılık, özellikle büyük miktarda aynı parça üretirken anahtardır. Lazer kesim makineleri, her parçanın her seferinde aynı şekilde kesilmesini sağlayan gelişmiş kontrol sistemleriyle donatılmıştır.

- Bilgisayar Sayısal Kontrol (CNC): CNC sistemlerinin entegrasyonu, kesme işlemi üzerinde hassas kontrol sağlar. Dijital tasarımlar titizlikle takip edilir ve insan hatası azaltılır.

- Otomatik Ayarlar: Belirli bir iş için parametreler ayarlandıktan sonra, makine işlemi hiçbir değişiklik yapmadan tekrar tekrar gerçekleştirebilir.

- Kalite Güvencesi: Tutarlı tekrarlanabilirlik, kalite kontrolünü artırarak her parçanın gerekli standartları karşılamasını ve kusurlardan kaynaklanan israfın azaltılmasını sağlar.

Minimum Malzeme Bozulması

Geleneksel kesme yöntemleri malzemeye stres ve ısı verebilir, bu da bozulmaya ve eğilmeye yol açabilir. Lazer kesim, temassız süreci ve odaklanmış enerji uygulamasıyla bu sorunları en aza indirir.

- Bölgesel Isıtma: Lazer ışını yalnızca küçük bir alanı ısıtarak ısıdan etkilenen bölgeyi (HAZ) azaltır ve çevredeki malzemenin termal bozulmasını önler.

- Temassız Kesim: Malzeme ile fiziksel temas olmadığından, eğilme veya çarpılmaya neden olabilecek mekanik gerilmeler ortadan kalkar.

- Malzeme Bütünlüğü: Metalin yapısal ve mekanik özellikleri bozulmadan kalır, bu da bileşenlerin sıkı performans standartlarını karşılamasını kolaylaştırır.

Karmaşık Tasarımlar ve Karmaşık Geometriler

Lazer kesimin öne çıkan özelliklerinden biri, karmaşık tasarımları ve karmaşık geometrileri kolaylıkla işleyebilmesidir. Bu yetenek, tasarım ve işlevsellikte yeni olasılıklar sunar.

- İnce Detay Çalışmaları: Lazer kesim makineleri, diğer kesim yöntemleriyle zor veya imkansız olan küçük delikler, keskin köşeler ve karmaşık desenler üretebilir.

- Tasarımda Çok Yönlülük: Tasarımcılar, üretim kısıtlamalarıyla sınırlanmadan yenilikçi ürünler yaratma konusunda daha fazla özgürlüğe sahiptir.

- Verimli Prototipleme: Karmaşık özelliklere sahip prototiplerin hızlı üretimi, geliştirme sürecini hızlandırır ve hızlı yinelemelere olanak tanır.

Uygulama Örnekleri

Lazer kesimin eşsiz hassasiyeti ve doğruluğu, çeşitli endüstrilerde dönüştürücü etkilere sahiptir:

- Havacılık ve Uzay Endüstrisi: Motor parçaları, braketler ve yapısal elemanlar gibi bileşenler tam boyutlar ve kusursuz yüzeyler gerektirir. Lazer kesim, bu parçaların sıkı güvenlik ve performans standartlarını karşılamasını sağlar.

- Tıbbi Cihazlar: Cerrahi aletler ve implantlar en yüksek düzeyde hassasiyet gerektirir. Lazer kesim, hataların ciddi sonuçlara yol açabileceği tıbbi uygulamalar için gereken tam özelliklere sahip bileşenler üretir.

- Otomotiv Üretimi: Gövde panellerinden karmaşık iç bileşenlere kadar otomotiv endüstrisi, araç performansını ve güvenliğini artıran, mükemmel şekilde birbirine uyan parçalar üretme kabiliyeti için lazer kesime güveniyor.

- Elektronik ve Elektrik Ekipmanları: Muhafazaların, konektörlerin ve devre bileşenlerinin üretimi, kompakt ve verimli elektronik cihazlar için gerekli olan hassas ve karmaşık tasarımlar oluşturma yeteneğinden lazer kesimin yararlanır.

- Mimari Üretim: Mimarideki dekoratif metal işçiliği ve yapısal bileşenler genellikle karmaşık tasarımlara sahiptir. Lazer kesim, mimarların ve inşaatçıların hassas kesilmiş malzemelerle yaratıcı vizyonlarını gerçekleştirmelerine olanak tanır.

- Özelleştirilmiş Çözümler: Özel ekipmanlar için özel metal parçalara ihtiyaç duyan şirketler, pahalı takımlara veya uzun üretim sürelerine ihtiyaç duymadan küçük partiler üretmek için lazer kesimden yararlanabilirler.

Çok Yönlülük ve Esneklik

Geniş Malzeme Yelpazesi

Lazer kesimin en ilgi çekici özelliklerinden biri, geniş bir malzeme yelpazesiyle uyumluluğudur. Lazer kesim makineleri, üreticilerin farklı endüstrilerin ihtiyaçlarını karşılamasını sağlayan çok çeşitli metalleri ve alaşımları işlemek üzere tasarlanmıştır.

- Metaller ve Alaşımlar: Lazer kesim, karbon çeliği, paslanmaz çelik, alüminyum, bakır, pirinç ve titanyum gibi malzemeler üzerinde etkilidir. Bu çok yönlülük, otomotivden havacılık sektörüne kadar farklı sektörlerde uygulamalara olanak tanır.

- Yansıtıcı Malzemeler: Gelişmiş lazer teknolojisi, alüminyum ve bakır gibi yansıtıcı metalleri yüksek hassasiyetle kesebilir ve bu malzemelerle ilgili geleneksel yöntemlerin karşılaştığı zorlukların üstesinden gelebilir.

- Özel Metaller: Egzotik veya özel metallere ihtiyaç duyan endüstriler için lazer kesim, malzeme bütünlüğünü ve performans özelliklerini koruyan bir çözüm sunar.

Çeşitli Kalınlık Yetenekleri

Lazer kesim makineleri, geleneksel kesim yöntemlerinin ulaşamadığı esneklikte, çeşitli kalınlıklardaki malzemeleri işlemek üzere tasarlanmıştır.

- İnce Saclardan Kalın Levhalara: Lazer kesim makineleri, malzemeye ve lazer gücüne bağlı olarak 1 mm'den ince saclardan 30 mm'ye kadar kalın levhalara kadar işlem yapabilir.

- Ayarlanabilir Güç Ayarları: Lazer güç ayarlarının ayarlanabilme özelliği, farklı kalınlıklar için optimum kesme koşulları sağlayarak, malzeme kalınlığına bakılmaksızın temiz kesimler sağlar.

- Tutarlı Kalite: İnce veya kalın malzemelerle çalışırken, lazer kesim tutarlı kenar kalitesi ve hassasiyeti sunarak ikincil işleme ihtiyacını azaltır.

Tasarım Esnekliği

Lazer kesim teknolojisi, önemli bir kesinti veya maliyet olmaksızın hızlı değişiklik ve özelleştirmeye olanak tanıyarak tasarım olanakları açısından yeni ufuklar açıyor.

- Dijital Entegrasyon: Tasarımlar CAD yazılımı kullanılarak oluşturulur veya değiştirilir ve doğrudan lazer kesim makinesine aktarılır. Bu kusursuz entegrasyon, hızlı ayarlamalar ve yinelemeler sağlar.

- Takım Değişikliği Yok: Farklı tasarımlar için yeni takımlar veya kalıplar gerektiren mekanik kesme yöntemlerinden farklı olarak, lazer kesim fiziksel takım değişikliğini gerektirmez, bu da zamandan ve kaynaklardan tasarruf sağlar.

- Özelleştirme: Üreticiler, yeniden düzenleme, belirli müşteri ihtiyaçlarına veya pazar nişlerine hitap etme gibi ek maliyetler olmadan kolayca özel parçalar veya sınırlı sayıda üretim yapabilirler.

Karmaşık Şekiller ve Konturlar

Lazer kesim makineleri son derece hassastır ve diğer kesim yöntemleriyle elde edilmesi zor olan karmaşık şekiller ve ayrıntılı özellikler oluşturabilir.

- Yüksek Hassasiyetli Işın: Lazerin hassas odak noktası, küçük yarıçapların ve keskin açıların kesilmesine olanak vererek karmaşık geometrilerin işlenmesini kolaylaştırır.

- Karmaşık Desenler: Ayrıntılı desenler, delikler ve gravürler kusursuz bir şekilde gerçekleştirilebilir ve bu sayede bileşenlerin hem işlevselliği hem de estetik görünümü artırılabilir.

- Doğrusal Olmayan Kesim Yolları: Lazer kesim makinesi, mekanik kısıtlamalar olmaksızın karmaşık, doğrusal olmayan yolları izleyebilir ve bu da onu yenilikçi tasarımlar için ideal hale getirir.

Farklı Projelere Hızlı Uyum

Lazer kesim teknolojisinin esnekliği, üreticilerin yeni projelere veya üretim gereksinimlerindeki değişikliklere hızla uyum sağlayabilmesini sağlar.

- Hızlı Kurulum: Ayarlar fiziksel olarak değil, dijital olarak yapıldığından, işler arasında geçiş yaparken minimum kurulum süresine ihtiyaç duyulur.

- Verimli Üretim Geçişi: Farklı tasarım dosyalarının hızlı bir şekilde yüklenebilmesi, farklı ürünler veya bileşenler arasında verimli geçişlere olanak tanır.

- Ölçeklenebilirlik: Tek bir prototipe veya seri üretime ihtiyaç duyuluyorsa, lazer kesim işlemleri kolaylıkla ölçeklendirebilir.

Uygulama Örnekleri

Lazer kesimin çok yönlülüğü ve esnekliği çeşitli endüstrilerde pratik uygulamalara sahiptir:

- Mimarlık ve İnşaat: Özel metal paneller, dekoratif elemanlar ve yapısal bileşenler, lazer kesimin hassasiyetle benzersiz tasarımlar üretme kabiliyetinden yararlanır.

- Otomotiv Endüstrisi: Yeni modellerin prototiplenmesinden motor parçaları ve detaylı gövde çalışmaları gibi karmaşık parçaların üretimine kadar lazer kesim, inovasyonu ve verimliliği destekler.

- Havacılık Sektörü: Lazer kesimin hassasiyeti ve malzeme çeşitliliği sayesinde, özel malzemelerden üretilen hafif ama güçlü bileşenlere olan ihtiyaç karşılanıyor.

- Elektronik Üretimi: Muhafazalar ve braketler gibi küçük ve hassas bileşenler, sektörün hızlı gelişim döngülerine uyum sağlayacak şekilde verimli bir şekilde üretilir.

- Sanat ve Tasarım: Sanatçılar ve tasarımcılar, karmaşık desen ve şekillere sahip karmaşık heykeller, enstalasyonlar ve işlevsel sanat eserleri yaratmak için lazer kesimden yararlanıyor.

- Tıbbi Ekipman: Özel cerrahi aletler ve tıbbi cihazlar, lazer kesimin steriliteden veya kaliteden ödün vermeden sağladığı hassas kesimler ve özel malzemeler gerektirir.

Azaltılmış Malzeme İsrafı

Minimum Kerf Genişliği

Kerf, kesme işlemi sırasında çıkarılan malzemenin genişliğidir. Lazer kesim, geleneksel kesme yöntemlerine kıyasla olağanüstü dar bir kerf genişliği sunar.

- Hassas Kesim: Lazer kesim makineleri son derece incedir, genellikle çapı 0,1 mm'den azdır. Bu hassasiyet, sıkı kesim yollarına izin vererek atığa dönüşen malzeme miktarını en aza indirir.

- Verimli Malzeme Kullanımı: Daha küçük bir kesme genişliği, parçaların birbirine daha yakın yerleştirilebilmesi anlamına gelir ve bu da tek bir levhadan kesilen parça sayısının en üst düzeye çıkarılmasını sağlar.

- Azaltılmış Malzeme Kaybı: Kerfte daha az malzeme tüketilir, bu da doğrudan daha düşük malzeme maliyetleri ve israf anlamına gelir.

Gelişmiş Yuvalama Yazılımı

Lazer kesim makineleri, parçaların metal levha üzerine yerleşimini optimize eden gelişmiş yerleştirme yazılımıyla donatılmıştır.

- Optimal Düzenlemeler: Yazılım, levhanın mümkün olan her alanını kullanmak için çeşitli şekil ve boyutların en verimli düzenlemesini hesaplar.

- Otomatik Verimlilik: Yuvalama sürecinin otomatikleştirilmesiyle insan hatası en aza indirilir ve malzeme kullanımı en üst düzeye çıkarılır.

- Özelleştirilebilir Parametreler: Kullanıcılar, verimliliği daha da artırmak için belirli proje ihtiyaçlarına, malzeme türlerine ve kalınlıklara göre ayarları düzenleyebilir.

Azaltılmış Artıklar ve Hurdalar

Geleneksel kesme yöntemleri genellikle önemli miktarda artık ve hurda malzemeyle sonuçlanır. Lazer kesim bu artıkları en aza indirir.

- Hassas Yuvalama: Gelişmiş yazılım ve minimum kesme ile parçalar birbirine yakın bir şekilde yuvalanır ve daha az kullanılmayan malzeme kalır.

- Karmaşık Şekillere Uyum: Lazer kesim, standart dışı şekillerle uğraşan yöntemlerin aksine, atığı artırmadan karmaşık tasarımlarla başa çıkabilir.

- Verimli Malzeme Yeniden Kullanımı: Oluşan daha küçük hurdalar genellikle daha küçük parçalar için yeniden kullanılabilir ve bu da atıkları daha da azaltır.

Malzeme Verimliliğinden Kaynaklanan Maliyet Tasarrufları

Malzeme israfının azaltılması üreticiler için doğrudan maliyet tasarrufuna yol açar.

- Daha Düşük Malzeme Maliyetleri: Sayfa başına parça sayısının maksimuma çıkarılması, ihtiyaç duyulan toplam hammadde miktarını azaltır.

- Azalan Atık Bertaraf Giderleri: Daha az hurda, atık malzemenin elleçlenmesi ve bertarafıyla ilişkili maliyetlerin düşmesi anlamına gelir.

- Gelişmiş Kar Marjları: Verimli malzeme kullanımı, genel maliyetin azaltılmasına katkıda bulunarak karlılığı artırır.

Çevresel faydalar

Malzeme verimliliği yalnızca işletmeler için değil, gezegenimiz için de faydalıdır.

- Kaynak Koruma: Daha az malzeme kullanımı doğal kaynakları korur ve metallerin çıkarılması ve işlenmesinin çevreye olan etkisini azaltır.

- Azaltılmış Karbon Ayak İzi: Verimli üretim süreçleri daha az enerji tüketir ve daha az emisyon üretir.

- Sürdürülebilir Üretim: Şirketler, çevre bilincine sahip tüketicilere ve ortaklara hitap ederek sürdürülebilirliğe olan bağlılıklarını tanıtabilirler.

Uygulama Örnekleri

Azaltılmış malzeme israfının avantajları çeşitli sektörlerde açıkça görülmektedir:

- Havacılık ve Uzay Endüstrisi: Titanyum ve alüminyum gibi pahalı malzemeler yaygın olarak kullanılır. Bu maliyetli kaynakların israfını en aza indirmek üretim giderlerini önemli ölçüde azaltır.

- Otomotiv Üretimi: Yüksek hacimli üretim, malzeme verimliliğinden yararlanarak maliyetleri düşürürken kalite standartlarını da korur.

- Özel Üretim Atölyeleri: Daha küçük işletmeler, malzeme israfını azaltarak ve daha fazla müşteri çekerek rekabetçi fiyatlar sunabilir.

- Elektronik Endüstrisi: Hassas komponentler minimum malzeme kullanımı gerektirir; lazer kesim, kaliteyi düşürmeden verimli üretimi garanti eder.

- Mimari Projeler: Karmaşık desenlere sahip büyük ölçekli tasarımlar, minimum atıkla gerçekleştirilebilir, bu da projeleri daha uygun maliyetli ve çevre dostu hale getirir.

Maliyet etkinliği

Daha Düşük İşçilik Maliyetleri

Lazer kesim makineleri yüksek oranda otomasyona sahip olduğundan manuel iş gücüne olan bağımlılık ve buna bağlı maliyetler azalır.

- Otomasyon Verimliliği: Lazer kesim makineleri Gelişmiş otomasyon yeteneklerine sahip olup, minimum insan müdahalesiyle kesintisiz çalışmaya olanak sağlar.

- Azaltılmış İş Gücü Gereksinimleri: Geleneksel kesim yöntemlerine kıyasla lazer kesim makinelerini yönetmek için daha az operatöre ihtiyaç duyulur, bu da işçilik giderlerinde tasarruf sağlar.

- Azaltılmış Eğitim Maliyetleri: Kullanıcı dostu arayüzler ve sezgisel kontroller, operatörlerin hızlı ve etkili bir şekilde eğitilmesini sağlayarak kapsamlı eğitim programlarıyla ilişkili zaman ve maliyeti azaltır.

Azaltılmış Takımlama Maliyetleri

Geleneksel kesme yöntemleri genellikle her tasarım için özel takımlar gerektirir; bu da üretimi pahalı ve zaman alıcı olabilir.

- Fiziksel Aletlere Gerek Yok: Lazer kesim, malzemeleri kesmek için odaklanmış bir lazer ışını kullanır ve böylece yıpranan veya değiştirilmesi gereken fiziksel kesme aletlerine olan ihtiyacı ortadan kaldırır.

- Ekstra Maliyet Olmadan Tasarım Esnekliği: Ürün tasarımındaki değişiklikler yeni araçlar gerektirmez, güncellemeler doğrudan yazılımda yapılabilir, böylece zamandan ve paradan tasarruf edilir.

- Daha Düşük Bakım Giderleri: Fiziksel araçlar olmadığında, bakımını yapmanız veya değiştirmeniz gereken daha az ekipman olur ve bu da devam eden operasyonel maliyetleri azaltır.

Enerji verimliliği

Enerji tüketimi, üretimde önemli bir operasyonel maliyettir. Makineler enerji verimliliği düşünülerek tasarlanır.

- Gelişmiş Lazer Teknolojisi: Kullanılan fiber lazer jeneratörü fiber lazer kesim makinesi Geleneksel lazer uygulamalarında kullanılan CO2 lazer tüpünden daha fazla enerji tasarrufu sağlar CO2 lazer kesim makinesi, daha az elektrik tüketirken mükemmel performans sağlar.

- Azaltılmış İşletme Maliyetleri: Daha düşük enerji tüketimi, elektrik faturalarının düşmesine ve genel maliyet tasarrufuna katkıda bulunur.

- Çevre Dostu: Enerji tasarruflu makineler yalnızca paradan tasarruf sağlamakla kalmaz, aynı zamanda karbon ayak izini de azaltarak sürdürülebilir üretim uygulamalarını destekler.

Uzun Vadeli Tasarruflar

Lazer kesim teknolojisine yatırım yapmak, uzun vadede önemli finansal faydalar sağlar.

- Dayanıklılık ve Uzun Ömür: Lazer kesim makineleri, minimum kesinti süresiyle uzun bir hizmet ömrü sağlayan yüksek kaliteli bileşenlerle üretilmiştir.

- Tutarlı Kalite Atığı Azaltır: Lazer kesimin hassasiyeti hataları ve malzeme israfını azaltarak, zamanla yeniden işleme ve atılan malzemelerden tasarruf sağlar.

- Yatırım Getirisi: Azalan operasyonel maliyetler ve artan üretkenliğin birleşimi, yatırımın daha hızlı geri dönüşüyle sonuçlanır.

Ölçeklenebilirlik

Lazer kesim teknolojisi, önemli maliyet etkileri olmaksızın operasyonların ölçeğini büyütme veya küçültme esnekliği sağlar.

- Uyarlanabilir Üretim Hacimleri: İster küçük özel siparişleri, ister büyük üretim serilerini karşılayın, lazer kesim makineleri farklı hacim gereksinimlerine verimli bir şekilde uyum sağlayabilir.

- Hızlı Değişimler: Hızlı kurulum ve işler arasındaki minimum kesinti süresi, üreticilerin ekstra maliyetlere katlanmadan pazar taleplerine hızlı bir şekilde yanıt vermesini sağlar.

- Kaynak Optimizasyonu: Ölçeklenebilirlik, üretim ihtiyaçlarındaki dalgalanmalar sırasında gereksiz işgücü veya malzeme harcamalarının önüne geçerek kaynakların optimum şekilde kullanılmasını sağlar.

Uygulama Örnekleri

Lazer kesim teknolojisinin maliyet etkinliği çeşitli endüstrilere ve uygulamalara fayda sağlar:

- Küçük ve Orta Ölçekli İşletmeler (KOBİ'ler): KOBİ'ler, üretim maliyetlerini düşürerek rekabetçi fiyatlar sunmak için lazer kesimden yararlanabilir ve bu sayede daha büyük şirketlerle rekabet edebilirler.

- Otomotiv Üretimi: Yüksek hacimli parça üretimi, daha düşük işçilik ve takım maliyetlerinden yararlanarak kaliteyi feda etmeden kar marjlarını iyileştirir.

- Özel Üretim Atölyeleri: Özel metal işçiliği sunan işletmeler, genel giderlerini azaltabilir, böylece müşteriler için özel projeleri daha uygun fiyatlı hale getirirken karlılığı da koruyabilir.

- Elektronik Endüstrisi: Enerji tasarruflu lazer kesim, elektronik komponent ve muhafazaların seri üretiminde operasyonel giderleri azaltır.

- Mimarlık ve İnşaat: Karmaşık tasarımların uygun maliyetle üretilebilmesi, mimarların ve inşaatçıların aşırı maliyetlere katlanmadan yenilikçi metal elemanları projelere dahil etmelerine olanak tanır.

Temassız İşlem Bozulmayı Azaltır

Mekanik Stresin En Aza İndirilmesi

Lazer kesim, kesici takım ile malzeme arasındaki fiziksel temas ihtiyacını ortadan kaldırır.

- Fiziksel Kuvvet Uygulanmaz: Lazer ışını, mekanik kuvvet değil, yoğunlaştırılmış ışık enerjisi kullanarak malzemeyi keser. Bu temas eksikliği, sac levhaya hiçbir basınç uygulanmadığı anlamına gelir.

- Deformasyon Riskinin Azaltılması: Mekanik stres olmadan, malzeme düzlüğünü ve şeklini korur, geleneksel kesme yöntemlerinde meydana gelebilecek eğilme veya bükülme önlenir.

- Hassas Malzemeler İçin İdeal: Mekanik kesme aletleri tarafından zarar görebilecek ince veya hassas metaller, yapısal bütünlüklerini koruyarak lazer kesim ile güvenli bir şekilde işlenir.

Azaltılmış Isıdan Etkilenen Bölge

Lazer kesim işlemi yüksek sıcaklıklar gerektirmesine rağmen oldukça lokal bir işlemdir.

- Yoğunlaştırılmış Isı Uygulaması: Lazer, ısıyı çok küçük bir alana odaklayarak, metali tam olarak kesimin gerektiği yerde eritir veya buharlaştırır.

- Minimum Isı Yayılımı: Çevreleyen malzeme ihmal edilebilir düzeyde sıcaklık artışı yaşar, bu da ısıdan etkilenen bölgeyi (HAZ) azaltır ve termal bozulmayı önler.

- Malzeme Özelliklerinin Korunması: HAZ'ı sınırlandırarak, metalin mekanik ve kimyasal özellikleri, kesme alanının hemen dışında değişmeden kalır ve tutarlı malzeme performansı sağlanır.

Temiz ve Pürüzsüz Kenarlar

Lazer kesimin hassasiyeti üstün kenar kalitesiyle sonuçlanır.

- Çapaksız Yüzey İşlemleri: Lazer, taşlama veya zımparalama gibi ikincil yüzey işlem işlemlerine olan ihtiyacı ortadan kaldırarak, pürüzsüz kenarlara sahip temiz kesimler üretir.

- Gelişmiş Estetik: Kenarın görünür olduğu veya tasarım açısından kritik olduğu uygulamalarda lazer kesim, genel görünümü iyileştiren yüksek kaliteli bir yüzey sağlar.

- Gelişmiş Uyum ve Montaj: Pürüzsüz kenarlar, parçaların kusursuz bir şekilde birbirine oturmasını sağlayarak montaj süreçlerinin verimliliğini ve nihai ürünün kalitesini artırır.

Maddi Bütünlüğün Korunması

Metalin orijinal özelliklerinin korunması parça performansının korunmasını sağlar.

- Malzeme Kirlenmesi Yok: Lazer kesiminin temassız yapısı, malzeme saflığını tehlikeye atabilecek kesici takımlardan veya yağlayıcılardan kaynaklanan kirlenme riskinin olmadığı anlamına gelir.

- Yapısal Bütünlük Korunur: Mekanik ve aşırı termal streslerden kaçınılarak, metalin iç yapısı bozulmadan kalır, dayanıklılık ve güvenilirlik sağlanır.

- Yüksek Hassasiyetli Uygulamalar İçin Uygundur: Havacılık ve tıbbi cihazlar gibi titiz standartlar gerektiren endüstriler, lazer kesimin malzeme özelliklerini koruma yeteneğinden faydalanır.

Uygulama Örnekleri

Temassız prosesin avantajları çeşitli endüstrilerde kullanılmaktadır:

- Havacılık ve Uzay Endüstrisi: Türbin kanatları ve yapısal elemanlar gibi bileşenler, malzeme özelliklerini değiştirmeden hassas kesimler gerektirir. Lazer kesim, bu parçaların bozulma olmadan sıkı teknik özellikleri karşılamasını sağlar.

- Tıbbi Cihaz Üretimi: Cerrahi aletler ve implantlar, hasta güvenliğini sağlamak için tam ölçülerde ve pürüzsüz yüzeylerle üretilmelidir. Lazer kesim, gerekli hassasiyeti ve temizliği sağlar.

- Elektronik ve Mikrofabrikasyon: Devre kartları ve mikroçipler gibi küçük ve hassas parçalar, lazer kesimin hassasiyetinden ve mekanik stresin olmamasından yararlanarak, üretim sırasında hasar görmesini önler.

- Otomotiv Sektörü: Otomotiv parçalarında kullanılan yüksek dayanımlı çelikler ve özel alaşımlar, malzeme bütünlüğünden ödün vermeyen kesme yöntemleri gerektirir. Lazer kesim, araç performansını artıran bozulma içermeyen bileşenler sunar.

- Sanat ve Tasarım: Sanatçılar ve tasarımcılar, malzemeyi bozmadan, temiz kenarlara ve hassas detaylara sahip karmaşık metal işleri yaratmak için lazer kesimden yararlanıyor.

Özet

Lazer Kesim Çözümlerini Alın

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.