$4,000.00 – $8,700.00

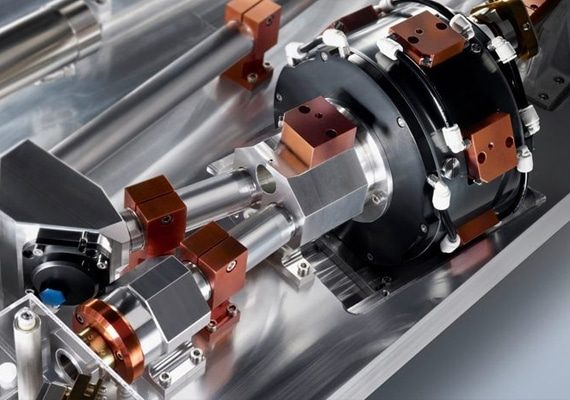

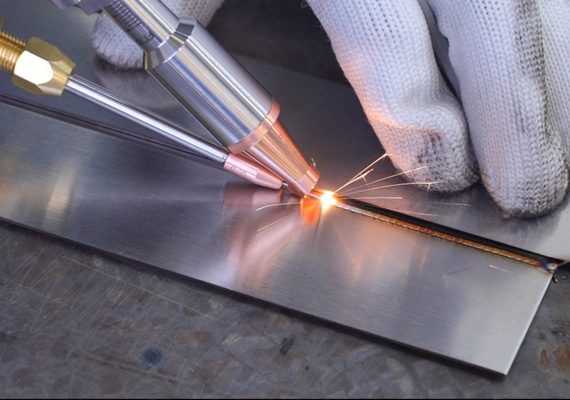

Lazer kaynak makinelerimiz, mükemmel ışın kalitesi sağlayan, hassas ve verimli kaynak için küçük ve odaklanmış nokta boyutları sağlayan yüksek kaliteli lazer jeneratörleriyle donatılmıştır. 1500w'dan 3000w'a kadar güç çıkışı seçenekleriyle lazer kaynak makinelerimiz, kaliteden ödün vermeden optimum üretkenlik sağlayarak çeşitli kaynak ihtiyaçlarını karşılayabilir.

Güvenilirlik göz önünde bulundurularak tasarlanan lazer kaynak makinelerimiz, tutarlı performans sağlamak ve lazer jeneratörünün ömrünü uzatmak için verimli bir su soğutma sistemine sahiptir. Gelişmiş su soğutma teknolojisi ile uzun süreli çalışma sırasında bile istikrarlı ve güvenilir kaynak sonuçlarını garanti edebiliyoruz.

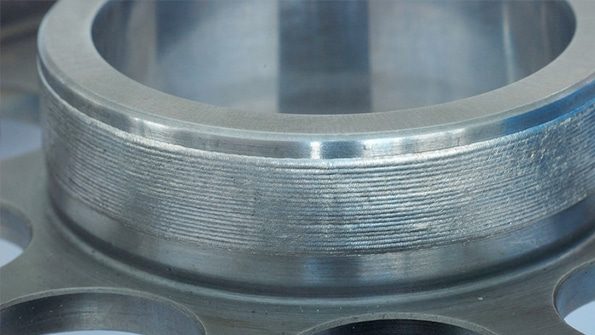

Lazer kaynak makinelerimiz, odaklanmış ve hassas bir lazer noktası üreten mükemmel ışın kalitesine sahiptir. Bu özellik, farklı malzeme ve kalınlıkların yüksek hassasiyette ve verimli şekilde kaynak edilmesini sağlayarak sıçramayı azaltır ve ısıdan etkilenen bölgeyi en aza indirir.

Lazer kaynak makinelerimizin ışın dağıtım sistemi, farklı kaynak görevlerine esnek ve kolay bir şekilde uyum sağlamanıza olanak tanıyan otomatik üretim hatlarına veya robotik sistemlere kolayca entegre edilebilen esnek ve esnek fiber optik kablolar kullanır. Bu esneklik, iş akışı verimliliğini artırır ve çeşitli üretim ayarlarına sorunsuz bir şekilde uyum sağlar.

Lazer kaynak makinelerimiz, kaynak prosesiniz üzerinde tam kontrol sahibi olmanızı sağlayan kullanıcı dostu bir kontrol arayüzüne sahiptir. Özel kaynak gereksinimleriniz için en iyi sonuçları elde etmek üzere güç, darbe süresi, kaynak hızı ve odak konumu gibi kaynak parametrelerini kolayca ayarlayın ve programlayın.

Lazer kaynak makinelerimiz, muhafazalar, kilitleme sistemleri ve güvenlik sensörleri dahil olmak üzere kapsamlı güvenlik özellikleriyle donatılmıştır. Bu önlemler, operatörlerinizi lazer ışınına olası maruziyetten koruyarak güvenli bir çalışma ortamı yaratır.

| Modeli | AKH-1000 | AKH-1500 | AKH-2000 | AKH-3000 |

| Lazer Gücü | 1000W | 1500W | 2000W | 3000W |

| Ayarlanabilir Güç Aralığı | 1-100% | |||

| lazer dalga boyu | 1080nm | |||

| Çalışma Şekli | Sürekli/Modülasyon | |||

| Soğutma yöntemi | Su Soğutma | |||

| Güç talebi | AC220V±5%/50Hz | |||

| Çalışma Ortamı Sıcaklığı | 15~35°C | |||

| Çalışma Ortamı Nemi | < 70%(Yoğunlaşma Yok) | |||

| Lazer Gücü (W) | Kaynak Formu | kalınlık (mm) | Kaynak Hızı (mm/sn) | Odaksızlık Miktarı | Koruyucu Gaz | Üfleme Yöntemi | Akış (L/dak) | Kaynak Etkisi |

|---|---|---|---|---|---|---|---|---|

| 1000 | alın kaynağı | 0.5 | 50~60 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı |

| alın kaynağı | 1 | 30~40 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı | |

| alın kaynağı | 1.5 | 20~30 | -1~1 | Ar | Koaksiyel/Paraksiyel | -1.0 | Tamamen Kaynaklı | |

| 1500 | alın kaynağı | 0.5 | 70~80 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı |

| alın kaynağı | 1 | 50~60 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı | |

| alın kaynağı | 1.5 | 30~40 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı | |

| alın kaynağı | 2 | 20~30 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı | |

| 2000 | alın kaynağı | 0.5 | 80~90 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı |

| alın kaynağı | 1 | 60~70 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı | |

| alın kaynağı | 1.5 | 40~50 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı | |

| alın kaynağı | 2 | 30~40 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı | |

| alın kaynağı | 3 | 20~30 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı | |

| 3000 | alın kaynağı | 0.5 | 90~100 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı |

| alın kaynağı | 1 | 70~80 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı | |

| alın kaynağı | 1.5 | 60~70 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı | |

| alın kaynağı | 2 | 50~60 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı | |

| alın kaynağı | 3 | 40~50 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı | |

| alın kaynağı | 4 | 30~40 | -1~1 | Ar | Koaksiyel/Paraksiyel | 5~10 | Tamamen Kaynaklı |

| Bakış açısı | Lazer kaynak | TIG Kaynağı | MIG Kaynağı |

|---|---|---|---|

| Kaynak Hızı | Çok hızlı kaynak hızı | Lazer kaynağından daha yavaş ama hassas ve temiz | TIG kaynağından daha hızlı, hızlı üretime uygun |

| Isı Girişi | Düşük ısı girişi | Düşük ila orta ısı girişi | Orta ila yüksek ısı girişi |

| Kaynak Kalitesi | Minimum bozulma ve kusurlarla mükemmel kaynak kalitesi | Düşük ısı girişi ile daha az bozulmaya yol açan mükemmel kaynak kalitesi | İyi kaynak kalitesi kaynak sonrası temizlik gerektirebilir |

| Beceri Gerekli | Lazer kaynağında uzmanlığa sahip vasıflı operatörler gerektirir | İyi el-göz koordinasyonuna sahip yetenekli operatörler gerektirir | Öğrenmesi daha kolay, yeni başlayanlar için uygun |

| Dolgu Malzemesi | Uygulamaya bağlı olarak dolgu malzemesi gerektirebilir veya gerektirmeyebilir. | Dolgu malzemesi gerektirir | Kaynak için dolgu teli gerektirir |

| Kaynak Atmosferi | Vakum veya inert gaz ortamında yapılabilir | Kaynak bölgesini korumak için koruyucu gaz, genellikle argon gerektirir | Kaynak bölgesini korumak için koruyucu gaz, genellikle argon gerektirir |

| Uygulamalar | Hassas kaynak, mikro kaynak ve ısıya duyarlı malzemeler için ideal | Otomotiv, havacılık ve boru kaynağı dahil olmak üzere çeşitli uygulamalarda kullanılır | Çok yönlü, çeşitli metal imalat uygulamalarında kullanılır |

| Kaynak Pozisyonu | Tüm pozisyonlar için uygun | Tüm pozisyonlar için uygun | Tüm pozisyonlar için uygun |

| Yeterlik | Yüksek kaynak verimliliği | Orta kaynak verimliliği | Yüksek kaynak verimliliği |

| Maliyet | Genel olarak daha pahalı | Orta maliyet | Ekonomik |

| Otomasyon | Seri üretim için kolayca otomatikleştirilmiş | Yarı otomatik ve manuel kaynak görevleri | Yüksek hacimli üretim için kolayca otomatikleştirilmiş |

| Kaynak Bozulması | Minimum bozulma | Minimum bozulma | orta bozulma |

| Ortak Hazırlık | Hassas ortak hazırlık gerektirir | Hassas ortak hazırlık gerektirir | Eklem hazırlığında bazı farklılıkları tolere edebilir |

| Çevre ve Güvenlik | Lazer ışınına maruz kalma için önlemler gerektirir | Ark kaynağı ve UV radyasyonu için önlemler gerektirir | Kaynak dumanı ve gaz maruziyeti için önlemler gerektirir |

Not: Karbon çeliğinin kaynaklanmasının spesifik özelliklerinin ve sonuçlarının, kaynak parametrelerine, malzeme kalınlığına ve bağlantı tasarımına bağlı olarak değişebileceğini unutmamak önemlidir. Ek olarak, karbon çeliği için belirli bir kaynak yönteminin uygunluğu, uygulama ve proje gereksinimlerine bağlıdır.

Evet, karbon çeliğini kaynaklamak için lazer kaynağı kullanılabilir. Karbon çeliği, lazer teknolojisini kullanan en yaygın kaynaklı metallerden biridir. Lazer kaynağı, karbon çeliği bileşenlerini birleştirmek için verimli ve yaygın olarak kullanılan bir yöntemdir. En aza indirilmiş bozulma ve kusurlarla yüksek kaliteli kaynaklar üreten hassas kaynak uygulamaları için özellikle uygundur.

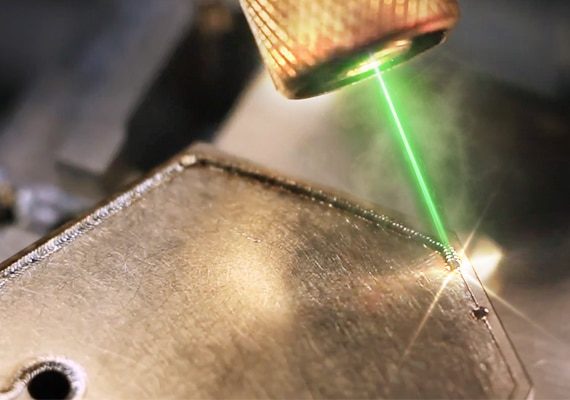

Lazer kaynağı sırasında, karbon çeliği iş parçasının kenarlarını ısıtmak ve eritmek için odaklanmış bir lazer ışını kullanılır ve her iki taraftaki erimiş metal, güçlü, güvenilir bir kaynak oluşturmak üzere kaynaşır. Lazer ışınının ürettiği yoğun enerji, karbon çeliğini hızlı bir şekilde ısıtarak hızlı kaynak yapılmasına olanak tanır ve ısıdan etkilenen bölgeyi en aza indirir.

Lazer kaynaklı karbon çeliği, aşırı ısı girişi olmadan yeterli nüfuziyet sağlayabilir. Bu, ısıdan etkilenen bölgenin (HAZ) en aza indirilmesine yardımcı olur ve çevredeki malzemelerin deformasyonu veya bükülmesi riskini azaltır. Ek olarak, lazer kaynağı çeşitli kaynak pozisyonlarında gerçekleştirilebilir; bu da onu otomotiv, havacılık, uzay, elektronik, metal imalatı ve diğer endüstrilerdeki çok çeşitli uygulamalar için uygun hale getirir. Yüksek kaynak hızlarına ulaşma yeteneği ve otomasyon potansiyeli de endüstriyel ortamlardaki popülaritesine katkıda bulunuyor.

Karbon çeliği lazer kaynak makinesinin maliyeti, makinenin çıkış gücü, teknik özellikleri, markası, otomasyon özellikleri ve ek aksesuarları da dahil olmak üzere çeşitli faktörlere bağlı olarak büyük ölçüde değişebilir. Genel olarak lazer kaynak makineleri, özellikle de otomatikleştirilmiş olanlar, ileri teknolojisi ve hassasiyet yetenekleri nedeniyle önemli bir yatırım olarak değerlendirilmektedir.

Temel giriş seviyesi 1500w lazer kaynak makinesi $4.500 ile $15.000 arasında maliyete sahip olabilir. Otomasyonlu lazer kaynak robotunun maliyeti $15.000 ile $50.000 arasında olabilir ve genellikle otomotiv, havacılık ve ağır metal imalatı gibi endüstrilerde kullanılan ağır kaynak görevlerini yerine getirebilir. Yukarıdaki fiyatların yaklaşık olduğunu ve genel bir kılavuz olarak kullanılması gerektiğini unutmayın.

Lazer kaynak makinesine yatırım yaparken, gerekli özelliklerin yanı sıra kaynak projesinin özel gereksinimleri de dikkate alınmalıdır. Ayrıca makinenin satın alma maliyetinin yanı sıra kurulum, eğitim, bakım maliyetleri gibi bazı ek maliyetler de dahil edilecektir. Detaylı ve doğru fiyat bilgisi almak istiyorsanız bize Ulaşın direkt olarak. AccTek Laser'in mühendisleri, özel gereksinimlerinize ve bütçe kısıtlamalarınıza göre size ayrıntılı bir teklif sunacaktır.

Karbon çeliğinin lazer kaynağı birçok avantaja sahipken, bu kaynak yönteminin de bazı dezavantajları ve zorlukları vardır. Aşağıdakiler, lazer kaynağı karbon çeliğinin ana dezavantajlarıdır:

Bu dezavantajlara rağmen, lazer kaynağı karbon çeliği için değerli bir kaynak yöntemi olmaya devam ediyor ve hassasiyet, hız ve kaynak kalitesi açısından birçok avantaj sunuyor. Uygun eğitim, süreç optimizasyonu ve ekipman seçimi ile bu zorlukların üstesinden gelmek, karbon çeliği lazer kaynağının faydalarını en üst düzeye çıkarmaya yardımcı olabilir.

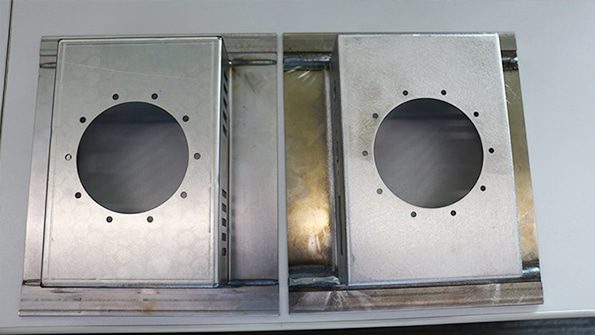

Etkili bir şekilde lazerle kaynak yapılabilen karbon çeliğinin kalınlığı, lazer gücü, ışın kalitesi, kaynak hızı ve özel lazer kaynak ayarları dahil olmak üzere çeşitli faktörlere bağlıdır. Genel olarak, lazer kaynağı, ince ila orta kalınlıkta karbon çelik levhaların kaynağı için çok uygundur.

Lazer kaynağı genellikle 0,5 mm'den 4 mm'ye kadar kalınlığa sahip ince karbon çelik levhalar için çok etkilidir. Bu aralıkta lazer kaynak, minimum ısı girdisiyle hassas, temiz kaynaklar sağlayabilir, deformasyon riskini azaltabilir ve malzemenin yapısal bütünlüğünü koruyabilir. Lazer kaynağının sınırlamaları, karbon çeliğinin kalınlığı arttıkça daha belirgin hale gelir. Daha kalın karbonlu çelik malzemeler için (tipik olarak 4 mm'den 10 mm'ye kadar), lazer kaynak hala işe yarayabilir ancak yeterli nüfuziyet ve füzyon elde etmek için birden fazla kaynak veya daha yüksek lazer gücü gerekir. Karbon çeliğin kalınlığı 10 mm'yi aştığında lazer kaynağının verimliliği ve uygulanabilirliği düşmeye başlar. Çok kalın karbon çeliği bileşenlerin lazerle kaynaklanması, geleneksel derinliğin azalması ve çevredeki malzemelerden artan ısı dağılımı nedeniyle daha zor hale geliyor.

Geleneksel lazer kaynağının kapasitesinin ötesindeki aşırı kalın karbon çelik kesitler için, lazer kaynağının sınırlamaları daha belirgin hale gelebilir. Bu gibi durumlarda, derin kaynak penetrasyonu ve uygun füzyon elde etmek için daha uygun olabilecek toz altı ark kaynağı (SAW) gibi alternatif kaynak yöntemleri veya gaz metal ark kaynağı (GMAW) gibi ark kaynağı işlemleri kullanılabilir. Ek olarak, daha kalın bölümleri kaynak yaparken, bağlantı tasarımı, bağlantı uyumu ve uygun işlem parametrelerinin dikkate alınması, gerekli kalite ve güçle başarılı bir kaynak yapılmasına yardımcı olabilir.

Lazer kaynağı ilerlemeye devam ettikçe, etkili bir şekilde lazer kaynağı yapılabilecek karbon çeliği kalınlık aralığı muhtemelen genişleyecektir. Ancak çok kalın karbonlu çelikler için her zaman bir kaynak uzmanına danışılması ve belirli proje gereksinimlerine göre en uygun kaynak yönteminin belirlenmesi için bir fizibilite çalışması yapılması tavsiye edilir.

Karbon çeliğinin lazer kaynağında, yaygın olarak iki ana gaz türü kullanılır: koruyucu ve yardımcı gazlar. Bu gazlar farklı amaçlara hizmet eder ve kaynak işleminin başarısına katkıda bulunur. Gaz seçimi, özel lazer kaynak kurulumuna ve istenen kaynak özelliklerine bağlıdır.

Gaz seçimi, akış hızı ve koruyucu ve yardımcı gazların özel kombinasyonu, malzeme kalınlığı, lazer gücü, kaynak hızı ve istenen kaynak kalitesi gibi faktörlere bağlıdır. Kaynak işlemi sırasında etkili ve tutarlı gaz koruması sağlamak için gaz akışının ve meme tasarımının da buna göre ayarlanması gerekir. Uygun gaz seçimi ve akış kontrolü, karbon çeliği üzerinde yüksek kaliteli lazer kaynağı elde etmeye ve kaynak işlemi sırasında olası sorunları en aza indirmeye yardımcı olabilir.

Lazer kaynak teknolojisinde uzun yıllara dayanan deneyimimizle, benzersiz ihtiyaçlarınıza göre uyarlanmış en ileri çözümleri sağlamak için uzmanlığımızı geliştirdik. Yetenekli mühendis ve teknisyenlerden oluşan ekibimiz, özel uygulamanız için mükemmel lazer kaynak makinesini almanızı sağlayacak derinlemesine bilgiye sahiptir.

AccTek Laser'de müşterilerimizle güçlü ilişkiler kurarız. Özel destek ekibimiz, lazer kaynak makinenizin yıllarca en iyi şekilde çalışmasını sağlamak için hızlı yardım ve satış sonrası hizmet sağlar. Memnuniyetiniz bizim önceliğimizdir ve size her adımda yardımcı olacağız.

Kalite, üretim sürecimizin temel taşıdır. Her lazer kaynak makinesi, aldığınız ürünün en yüksek endüstri kriterlerini karşılamasını sağlamak için titizlikle test edilir ve katı kalite kontrol standartlarına bağlıdır. Kaliteye olan bağlılığımız, tutarlı bir şekilde performans gösteren ve her seferinde mükemmel kaynaklar sağlayan bir makineye sahip olmanızı sağlar.

Günümüzün rekabetçi ortamında maliyet verimliliğinin önemini anlıyoruz. Lazer kaynak makinelerimiz yatırımınız için mükemmel değer sağlayabilir, arıza sürelerini en aza indirebilir ve işletme maliyetlerini düşürürken üretkenliği ve verimliliği en üst düzeye çıkarabilir.

Carbon Steel Laser Welding Machine için 4 değerlendirme

Selma –

Tutarlı performans ve minimum kesinti süresi. Kaynak kalitesini ve üretkenliği artırır. Beklentileri aşıyor.

Georgi –

Kaynak işlemlerimizde devrim yaratır. Zamandan ve kaynaklardan tasarruf sağlar. Endüstriyel kullanım için şiddetle tavsiye edilir.

Mateo –

Verimli ve kullanıcı dostu. Çeşitli kaynak uygulamaları için mükemmeldir. Üretkenliği ve doğruluğu artırır.

Arav –

Karmaşık kaynakların zahmetsizce üstesinden gelir. Güvenilir performans, minimum bakım. Kaynak atölyelerinin olmazsa olmazı.