$13,300.00 – $168,000.00

Yüksek kaliteli lazer kesim başlığı, üstün ışın odağı ve doğruluğu için gelişmiş optikler sunarak hassasiyet ve verimlilik sağlar. Dayanıklılık ve çok yönlülük için tasarlanmıştır, çeşitli malzemelerde temiz kesimler sağlar ve atığı en aza indirir. Kullanıcı dostu ayarlamalar ve yüksek hızlı performansla, profesyonel düzeyde lazer kesim uygulamaları için mükemmel bir bileşendir.

Ultra kararlı lazer jeneratörü, kusursuz kesim ve gravür için tutarlı güç çıkışı sağlayarak son teknoloji performansının kalbidir. Güvenilirlik için tasarlanmış olup, uzun süreli işlemler sırasında bile hassasiyeti garanti eder. Gelişmiş tasarımı dalgalanmaları en aza indirir, verimliliği artırır ve malzeme uyumluluğunu en üst düzeye çıkarır, bu da onu profesyonel düzeyde lazer kesim uygulamaları için vazgeçilmez kılar.

Havacılık alüminyum kirişi, hafif tasarımı olağanüstü dayanıklılıkla birleştirerek yüksek hızlı operasyonlar sırasında stabilite ve hassasiyet sağlar. Havacılık sınıfı alüminyumdan üretilen bu kiriş, deformasyona direnirken kesme doğruluğunu artırır. Korozyona dayanıklı ve dayanıklı yapısı titreşimi azaltarak pürüzsüz, verimli performans sağlar ve onu gelişmiş lazer kesim teknolojisinin temel taşı haline getirir.

Sağlam Kesim Yatağı, kusursuz lazer kesimi için sabit bir platform sağlayarak dayanıklılık ve hassasiyet için üretilmiştir. Sağlam yapısı aşınma ve deformasyona karşı direnç göstererek uzun vadeli güvenilirlik sağlar. Ağır iş yüklerini ve çeşitli malzemeleri desteklemek üzere tasarlanmıştır, kesme doğruluğunu ve verimliliğini artırarak onu endüstriyel düzeyde performans için vazgeçilmez hale getirir.

Kullanıcı odaklı bir arayüzle sezgisel bir kullanım sunan kullanıcı dostu CNC kontrol sistemi, lazer kesim süreçlerini basitleştirir. Gelişmiş programlama yetenekleriyle donatılmış olup, karmaşık tasarımların hassas kontrolünü ve kusursuz yürütülmesini sağlar. Çeşitli dosya formatlarıyla uyumludur, profesyoneller ve yeni başlayanlar için zahmetsiz bir deneyim sunarken üretkenliği artırır.

Yüksek hassasiyetli servo motor, lazer kesim işlemleri için eşsiz doğruluk ve pürüzsüz hareket kontrolü sağlar. Gelişmiş tasarımı, hızlı tepki ve istikrarlı performans sunarak olağanüstü ayrıntılarla karmaşık kesimler sağlar. Dayanıklılık ve verimlilik için üretilen bu ürün, hataları en aza indirir ve hızı artırır; bu da onu profesyonel düzeyde kesim hassasiyeti için olmazsa olmaz hale getirir.

Yüksek performanslı redüktör, pürüzsüz ve verimli lazer kesim işlemleri için tork iletimini optimize eder. Dayanıklılık için tasarlanmış olup titreşimi en aza indirir ve yüksek iş yükleri altında istikrarlı performans sağlar. Hassas tasarımı, kesme doğruluğunu artırır ve makine ömrünü uzatır, bu da onu tutarlı, yüksek kaliteli sonuçlar elde etmek için vazgeçilmez bir bileşen haline getirir.

Yüksek verimli su soğutucuları, yoğun işlemler sırasında optimum lazer performansını korumak için güvenilir soğutma sağlar. Enerji verimliliği için tasarlanmış olup, sıcaklığı hassas bir şekilde düzenleyerek aşırı ısınmayı önler ve tutarlı çıktı sağlar. Dayanıklı bir yapı ve kullanıcı dostu kontrollerle bu soğutucular, sistem ömrünü ve üretkenliğini artırarak, onları en yüksek lazer kesim verimliliği için vazgeçilmez hale getirir.

| Modeli | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| Kesme Aralığı | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Lazer Tipi | Fiber Lazer | ||||

| Lazer Gücü | 1-30KW | ||||

| Lazer Jeneratörü | Raycus, Max, BWT, JPT, IPG | ||||

| Kontrol Yazılımı | Cypcut, Au3tech | ||||

| Lazer Kafası | Raytools, Au3tech, Boci | ||||

| Servo Motorlu | Yaskawa, Delta | ||||

| Kılavuz rayı | HİWİN | ||||

| Maksimum Hareket Hızı | 100m/dak | ||||

| Maksimum Hızlanma | 1.0G | ||||

| Konumlandırma doğruluğu | ±0,01 mm | ||||

| Tekrar Konumlandırma Doğruluğu | ±0,02 mm | ||||

Gelişmiş lazer teknolojisi ile olağanüstü hassasiyete ulaşarak çeşitli malzemeler üzerinde temiz, karmaşık kesimler sunar.

Büyük ölçekli operasyonlar için hızlı ve güvenilir performans sağlamak amacıyla güçlü lazer jeneratörleri ve optimize edilmiş bileşenleri bir araya getirir.

Uzun ömürlü, endüstriyel düzeyde kullanım için tasarlanmış sağlam kesme yatağı, havacılık alüminyum kirişi ve sağlam bileşenlere sahiptir.

Karmaşık süreçleri sezgisel kontroller ve kusursuz entegrasyonla basitleştiren, kullanıcı dostu bir CNC kontrol sistemiyle donatılmıştır.

Çeşitli uygulamalar için metaller, plastikler ve kompozitler dahil olmak üzere çok çeşitli malzemeleri kesme yeteneğine sahiptir.

Yüksek verimli su soğutucuları, enerji tüketimini en aza indirirken optimum sistem performansını korur.

Yüksek hassasiyetli servo motorlar ve yüksek performanslı redüktörler kusursuz sonuçlar için düzgün, kararlı hareket sağlar.

Her ölçekteki işletmeye mükemmel değer katarak, minimum malzeme atığı ve bakım maliyetleriyle üretkenliği en üst düzeye çıkarır.

| Lazer Gücü | kalınlık (mm) | Kesme Hızı (m/dak) | Odak Konumu (mm) | Kesme Yüksekliği (mm) | Gaz | Meme (mm) | Basınç (bar) |

|---|---|---|---|---|---|---|---|

| 1000W | 1 | 9 | 0 | 0.5 | N2 | 2.0S | 12 |

| 2 | 2 | -1 | 0.5 | N2 | 2.0S | 14 | |

| 3 | 0.8 | -1.5 | 0.5 | N2 | 3.0S | 16 | |

| 1500W | 1 | 15 | 0 | 0.5 | N2 | 1.5S | 12 |

| 2 | 5 | -1 | 0.5 | N2 | 2.0S | 14 | |

| 3 | 1.8 | -1.5 | 0.5 | N2 | 2.5S | 14 | |

| 2000W | 1 | 18 | 0 | 0.8 | N2 | 1.5S | 12 |

| 2 | 8 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 3 | -1.5 | 0.5 | N2 | 2.5S | 14 | |

| 4 | 1.3 | -2 | 0.5 | N2 | 3.0S | 16 | |

| 5 | 0.8 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 3000W | 1 | 20-28 | 0 | 0.8 | N2 | 1.5S | 12 |

| 2 | 10-15 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 5.0-6.0 | -1 | 0.5 | N2 | 2.5S | 14 | |

| 4 | 2.5-3.0 | -2 | 0.5 | N2 | 3.0S | 14 | |

| 5 | 1.8-2.2 | -2.5 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 0.8-1.0 | -3 | 0.5 | N2 | 3.0S | 16 | |

| 4000W | 1 | 25-28 | 0 | 0.6 | N2 | 1.5S | 12 |

| 2 | 12-15 | -1 | 0.6 | N2 | 1.5S | 12 | |

| 3 | 7.0-8.0 | -1 | 0.6 | N2 | 2.0S | 14 | |

| 4 | 4.0-5.0 | -2 | 0.5 | N2 | 2.5S | 14 | |

| 5 | 2.5-3.0 | -2 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 2.0-2.5 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 8 | 0.8-1.0 | -4 | 0.5 | N2 | 3.0S | 16 | |

| 6000W | 1 | 30-40 | 0 | 1 | N2 | 1.5S | 12 |

| 2 | 18-20 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 12-14 | -1 | 0.5 | N2 | 2.5S | 14 | |

| 4 | 8.0-9.0 | -1.5 | 0.5 | N2 | 3.0S | 14 | |

| 5 | 5.0-5.5 | -2 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 3.2-3.8 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 8 | 1.5-1.8 | -3 | 0.5 | N2 | 3.5S | 16 | |

| 10 | 0.8-1.0 | -3 | 0.5 | N2 | 3.5S | 16 | |

| 12 | 0.6-0.7 | -4 | 0.3 | N2 | 4.0S | 18 | |

| 8000W | 1 | 30-40 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 25-27 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 15-18 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 10-11 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 7.0-8.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 6.0-6.5 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 2.5-3.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 1.0-1.5 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 0.8-1.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 0.7-0.8 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.6 | -11 | 0.3 | N2 | 5.0B | 16 | |

| 10KW | 1 | 35-40 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 22-27 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 15-20 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 12-15 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 10-11 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 6.0-7.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 4.0-5.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 3.5-4.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 1.6-2.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 0.8-1.0 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.5-0.7 | -11 | 0.3 | N2 | 5.0B | 16 | |

| 12KW | 1 | 35-45 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 30-35 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 18-22 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 15-18 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 12-15 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 8.0-10.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 5.0-7.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 4.0-5.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 1.8-2.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 1.2-1.4 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.8-1.0 | -11 | 0.3 | N2 | 5.0B | 16 | |

| 15KW | 1 | 38-40 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 32-37 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 20-24 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 16-19 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 13-16 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 9.0-11.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 6.0-8.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 5.0-6.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 2.0-2.2 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 1.4-1.6 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 1.2-1.3 | -11 | 0.5 | N2 | 5.0B | 18 | |

| 18 | 1.0-1.2 | -11 | 0.5 | N2 | 5.0B | 18 | |

| 20 | 0.6-0.7 | -12 | 0.3 | N2 | 6.0B | 18 | |

| 20KW | 1 | 40-45 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 35-40 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 28-30 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 19-22 | 0 | 0.5 | N2 | 2.5S | 12 | |

| 5 | 18-19 | 0 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 12-15 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 8 | 8.0-10.0 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 10 | 7.0-8.0 | -1 | 0.3 | N2 | 5.0B | 14 | |

| 12 | 2.5-3.5 | -2 | 0.3 | N2 | 5.0B | 14 | |

| 14 | 2.0-2.5 | -3 | 0.3 | N2 | 5.0B | 16 | |

| 16 | 1.5-2.0 | -3 | 0.3 | N2 | 5.0B | 18 | |

| 18 | 1.2-1.5 | -4 | 0.3 | N2 | 5.0B | 18 | |

| 20 | 0.8-1 | -5 | 0.3 | N2 | 6.0B | 18 | |

| 30KW | 1 | 40-45 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 35-40 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 28-30 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 20-25 | 0 | 0.5 | N2 | 2.5S | 12 | |

| 5 | 18-20 | 0 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 15-18 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 8 | 10-15 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 10 | 8.0-10.0 | -1 | 0.3 | N2 | 5.0B | 14 | |

| 12 | 5.0-8.0 | -2 | 0.3 | N2 | 5.0B | 14 | |

| 14 | 3.0-5.0 | -3 | 0.3 | N2 | 5.0B | 16 | |

| 16 | 1.5-2.0 | -3 | 0.3 | N2 | 5.0B | 18 | |

| 18 | 1.2-1.5 | -4 | 0.3 | N2 | 5.0B | 18 | |

| 20 | 0.8-1 | -5 | 0.3 | N2 | 6.0B | 18 |

Pirinç lazer kesim makinelerinin fiyatı, makinenin markası, modeli, gücü, kesme alanı ve eklenen özellikler dahil olmak üzere çeşitli faktörlere bağlı olarak önemli ölçüde değişir. İşte bu makineler için genel fiyatlandırmanın bir dökümü:

Belirli ihtiyaçlarınıza uygun bir pirinç lazer kesim makinesi için doğru bir fiyat almak istiyorsanız, bize Ulaşın. AccTek Laser mühendisleri ihtiyaçlarınıza göre özelleştirilmiş bir kesme çözümü sunacak ve size doğru bir fiyat teklifi sunacaktır. Ayrıca, bir satın alırken Lazer kesme makinesiSadece ilk maliyeti değil, bakım, güç tüketimi ve gelecekteki olası yükseltmeler de dahil olmak üzere devam eden masrafları da göz önünde bulundurmalısınız.

Pirinç kesmek için en yaygın kullanılan lazer türü fiber lazerlerdir. Bu lazerler son derece verimlidir ve pirinç gibi metalleri hassasiyet ve hızla kesebilen odaklanmış bir ışık huzmesi üretir. Pirinç kesmek için fiber lazerlerin tercih edilmesinin nedeni şudur:

CO2 lazerler ve Nd:YAG lazerler gibi diğer lazerler de pirinç kesebilir ancak bazı sınırlamaları vardır:

Özetle, fiber lazerler, yüksek verimlilikleri, hassasiyetleri, daha hızlı çalışmaları ve daha az bakım gerektirmeleri nedeniyle pirinç kesimi için en etkili ve tercih edilen seçimdir.

Pirinç, lazerle çelikten daha zor kesilir çünkü lazerle kesme işlemini etkileyen malzemenin bazı doğal özellikleri vardır:

Çelik, daha düşük ısı iletkenliği, daha düşük yansıtma özelliği ve daha düşük oksidasyon potansiyeli nedeniyle lazerle kesilmesi daha kolay olsa da pirinç ek zorluklar sunar. Pirinci etkili bir şekilde kesmek için operatörler lazer parametrelerini (güç, odak ve hız gibi) dikkatlice ayarlamalı, oksidasyonu azaltmak için uygun yardımcı gazlar kullanmalı ve bazen temiz ve hassas sonuçlar elde etmek için kesme teknikleriyle denemeler yapmalıdır.

Evet, daha yüksek lazer gücü genellikle pirinç keserken daha hızlı kesim hızlarıyla sonuçlanır. İşte nedeni:

Lazer gücü, pirinç malzemeye iletilen enerji miktarını belirler. Daha yüksek güçle, malzemeye daha fazla enerji odaklanır ve bu da pirinci daha hızlı ısıtır ve eritir. Bu, malzeme çıkarma oranını artırarak kesme işleminin daha hızlı tamamlanmasını sağlar.

Daha fazla güçle, lazer malzemeye daha verimli bir şekilde nüfuz edebilir. Sonuç olarak, lazer daha kısa sürede daha fazla malzemeyi eritip buharlaştırabildiğinden kesme hızları artırılabilir. Bu, özellikle daha kalın malzemeleri keserken daha yüksek üretkenliğe yol açar.

Daha yüksek güç daha hızlı kesime yol açsa da, lazer odağı, yardımcı gaz akışı ve kesme hızı gibi diğer parametrelerle dengelenmesi önemlidir. Uygun ayarlama, optimum kesim kalitesini garanti eder ve aşırı ısınma, malzeme deformasyonu ve zayıf kenar bitişi gibi sorunları en aza indirir.

Lazer gücü ile kesme hızı arasındaki ilişki doğrusal değildir. Her bir pirinç malzeme ve kalınlığı için optimum bir güç aralığı vardır. Bu optimum aralığa ulaşıldıktan sonra, gücü daha da artırmak kesme hızını önemli ölçüde iyileştirmeyebilir ve aşağıdaki gibi olumsuz etkilere neden olabilir:

Daha yüksek lazer gücü pirincin kesme hızını artırabilirken, malzemenin kalınlığı ve bileşimi için en uygun aralıkta kullanılmalıdır. Lazer odaklama, kesme hızı ve yardımcı gazdaki ayarlamalar da hem kesme hızını hem de kaliteyi korumak için gereklidir.

Pirinç lazerle kesilirken, malzeme özellikleri ve kesme işleminin doğası nedeniyle birkaç yaygın sorun ortaya çıkabilir. Bu sorunlar, kesimin kalitesini ve verimliliğini etkileyebilir. İşte en yaygın sorunların bir dökümü:

Bu zorlukların dikkatli bir şekilde yönetilmesiyle, pirinç lazer kesim yöntemi kullanılarak verimli ve yüksek kaliteli sonuçlarla kesilebilir.

Pirinçte başarılı bir lazer kesimi elde etmek için, birkaç temel unsur dikkatlice optimize edilmeli ve kontrol edilmelidir. Bu faktörler, sürecin sorunsuz bir şekilde ilerlemesini sağlayarak yüksek kaliteli, hassas kesimler elde edilmesini sağlar. İşte dikkate alınması gereken kritik unsurlar:

Bu temel unsurların (lazer parametreleri, yardımcı gaz seçimi, malzeme hazırlama, makine bakımı ve kesme yolu tasarımı) optimize edilmesiyle pirinç lazer kesimi etkili ve verimli bir şekilde gerçekleştirilebilir. Düzenli bakım, lazer ayarlarının dikkatli bir şekilde ayarlanması ve düşünceli tasarım ve hazırlık, minimum kusurla temiz, hassas kesimler elde etmeye katkıda bulunacaktır.

Hayır, daha düşük kesme hızları pirinç kesmeyi mutlaka daha kolay hale getirmez. Kesme hızı lazer kesim sürecinde önemli bir faktör olsa da, daha düşük hızlar özellikle pirinç gibi malzemelerle çalışırken çeşitli zorluklara yol açabilir. Pirinç kesmeyi daha düşük hızlarda yaparken olası sorunların ve dikkate alınması gereken hususların bir dökümü aşağıdadır:

Özetle, daha yavaş kesme hızları pirinç kesmeyi otomatik olarak kolaylaştırmaz. Aşırı ısınma, oksidasyon ve hassas olmayan kesimler gibi çeşitli sorunlara yol açabilirken verimliliği de azaltabilir. Önemli olan, lazer gücü, yardımcı gaz ve malzeme kalınlığı gibi diğer parametrelerle uyumlu çalışan ve hem yüksek kaliteli hem de verimli pirinç kesimleri elde eden optimum bir kesme hızı bulmaktır. Bu nedenle, belirli pirinç malzemeniz ve uygulamanız için en iyi kesme hızını bulmak için test kesimleri ve deneyler yapmanız önerilir.

Pirinç lazerle kesilirken, yardımcı gaz seçimi optimum kesme sonuçlarına ulaşmak için çok önemlidir. Yardımcı gaz, erimiş metali ve döküntüleri kesme alanından uzaklaştırmaya yardımcı olur, bu da kesim kalitesini iyileştirmeye, oksidasyonu azaltmaya ve genel kesme verimliliğini artırmaya yardımcı olur. Pirinç lazerle kesilirken en sık kullanılan iki yardımcı gaz nitrojen ve basınçlı havadır. İşte her iki seçeneğin bir dökümü:

Azot, özellikle pirinçle çalışırken lazer kesim için yaygın olarak kullanılan bir inert gazdır. Yüksek kaliteli kesimler elde etmek için çeşitli avantajlar sunar:

Basınçlı hava, pirinç lazer kesimi için başka bir seçenektir, ancak genellikle nitrojenden daha az sıklıkla kullanılır. Yaygın olarak bulunur ve belirli durumlarda daha uygun maliyetli olabilir. Ancak, birkaç önemli husus vardır:

Sonuç olarak, yardımcı gazın en iyi seçimi, özel uygulamanıza, malzeme kalınlığına, istenen kesim kalitesine ve bütçenize bağlı olacaktır. Pirinç lazer kesim ihtiyaçlarınız için en uygun gazı belirlemek üzere üreticinin yönergelerine danışmanız ve test kesimleri yapmanız önerilir.

Lazer kesim teknolojisinde uzun yıllara dayanan deneyimimizle, benzersiz ihtiyaçlarınıza göre uyarlanmış son teknoloji çözümler sunmak için uzmanlığımızı geliştirdik. Yetenekli mühendis ve teknisyenlerden oluşan ekibimiz, özel uygulamanız için mükemmel lazer kesim makinesini almanızı sağlayacak derin bilgiye sahiptir.

AccTek Laser olarak müşterilerimizle güçlü ilişkiler kuruyoruz. Özel destek ekibimiz, lazer kesim makinenizin gelecek yıllarda en iyi şekilde çalışmasını sağlamak için hızlı yardım ve satış sonrası hizmet sağlar. Memnuniyetiniz bizim önceliğimizdir ve size her adımda yardımcı olacağız.

Kalite, üretim sürecimizin temel taşıdır. Her lazer kesim makinesi titizlikle test edilir ve sıkı kalite kontrol standartlarına uyar; böylece aldığınız ürünün en yüksek endüstri standartlarını karşılaması sağlanır. Kaliteye olan bağlılığımız, tutarlı performans gösteren ve her seferinde mükemmel kesimler sunan bir makineye sahip olmanızı sağlar.

Günümüzün rekabetçi ortamında maliyet verimliliğinin önemini anlıyoruz. Lazer kesim makinelerimiz, üretkenliği ve verimliliği en üst düzeye çıkarırken arıza süresini en aza indirerek ve işletme maliyetlerini azaltarak yatırımınız için mükemmel değer sağlayabilir.

Brass Laser Cutting Machine için 4 değerlendirme

Paul –

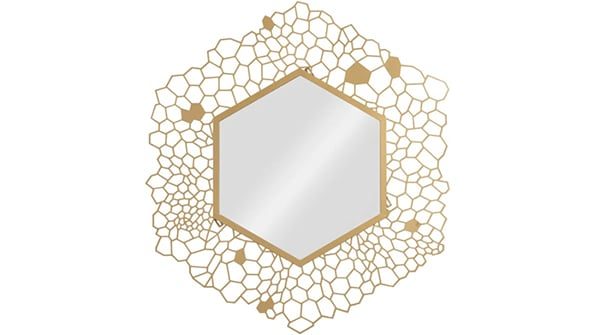

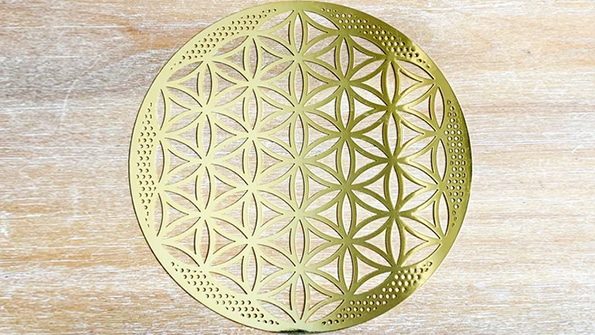

Makinenin çok yönlülüğünden etkilenmiş, pirinç malzemeler üzerinde karmaşık desenleri ve hassas kesimleri gerçekleştirebilmektedir.

Anh –

Hassasiyet ve hız, lazer kesim makinesinde birleşerek pirinç kesme ihtiyaçlarımız için verimli ve tutarlı sonuçlar sunar.

Liyana –

Atölyemizde hassas kesimler elde etmek, malzeme kullanımını optimize etmek ve israfı azaltmak için lazer kesici kullanıyoruz.

Lucas –

Lazer kesim makinesinin hassasiyeti olağanüstü olup, pirinç üretim projelerimiz için pürüzsüz kenarlı karmaşık tasarımlar sunar.