Ảnh hưởng của bước sóng laser đến khả năng cắt

Công nghệ cắt laser được sử dụng rộng rãi trong sản xuất hiện đại do hiệu quả và độ chính xác cao, đặc biệt là trong ngành hàng không vũ trụ, sản xuất ô tô, gia công kim loại và điện tử. Tuy nhiên, hiệu quả cắt laser bị ảnh hưởng bởi nhiều yếu tố, trong đó bước sóng laser là một trong những thông số chính. Các laser có bước sóng khác nhau có đặc tính hấp thụ vật liệu khác nhau, ảnh hưởng trực tiếp đến tốc độ cắt, chất lượng và hiệu quả. Hiểu được tác động của bước sóng laser đến khả năng cắt có thể giúp các kỹ sư lựa chọn giải pháp cắt tốt nhất, do đó cải thiện hiệu quả sản xuất và giảm chi phí. Ngoài ra, sự xuất hiện của các máy phát laser mới như máy phát laser sợi quang và máy phát laser CO2 đã làm phong phú thêm các kịch bản ứng dụng của công nghệ cắt laser. Do đó, một nghiên cứu sâu về việc lựa chọn bước sóng laser và tác động của nó sẽ cung cấp hỗ trợ quan trọng cho các doanh nghiệp để tối ưu hóa quy trình sản xuất và thúc đẩy sự phát triển trong tương lai của công nghệ cắt laser.

Mục lục

Cơ bản về cắt laser

Nguyên lý công nghệ cắt laser

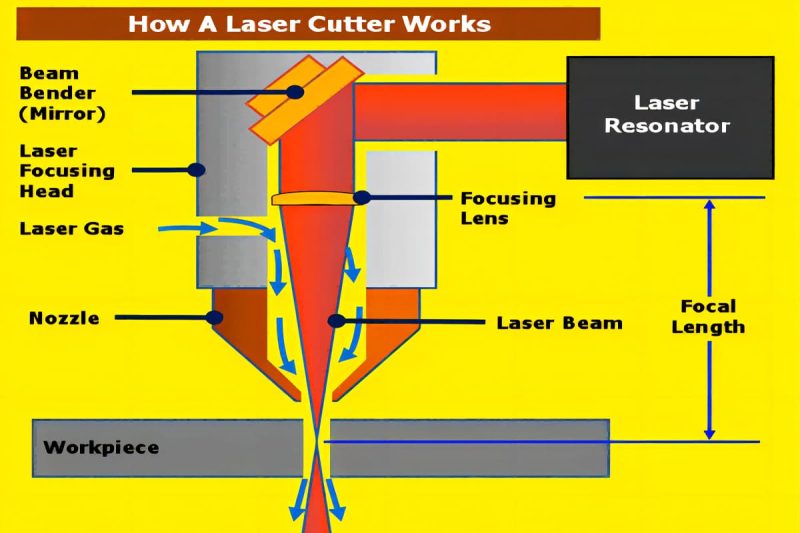

Cắt laser là công nghệ sử dụng chùm tia laser có mật độ năng lượng cao để tập trung vào bề mặt vật liệu và đạt được nhiệt độ nóng chảy hoặc bốc hơi cục bộ cao thông qua việc vật liệu hấp thụ năng lượng laser, do đó đạt được độ cắt chính xác. Chùm tia laser được tập trung cao độ vào một điểm cực kỳ mịn thông qua hệ thống quang học và đường kính của nó thường nhỏ hơn 0,1 mm. Mật độ năng lượng cực cao này có thể làm nóng cục bộ vật liệu đến nhiệt độ nóng chảy hoặc bốc hơi trong thời gian rất ngắn. Bằng cách kết hợp với các khí phụ trợ (như oxy, nitơ hoặc khí nén), vật liệu nóng chảy sẽ bị thổi bay, tạo thành bề mặt cắt mịn.

Công nghệ cắt laser có đặc điểm là tốc độ cắt nhanh, đường cắt mịn, vùng ảnh hưởng nhiệt nhỏ, cắt không tiếp xúc, không cần dụng cụ vật lý tiếp xúc với bề mặt vật liệu, do đó phù hợp với các nhiệm vụ gia công có độ chính xác cao. Công nghệ này được sử dụng rộng rãi trong việc cắt vật liệu kim loại (như thép không gỉ, thép cacbon, nhôm, v.v.) và vật liệu phi kim loại (như nhựa, gỗ, gốm sứ, v.v.), đặc biệt là trong các ngành sản xuất cao cấp như hàng không vũ trụ, sản xuất ô tô, điện tử và thiết bị y tế.

Các thành phần chính của hệ thống cắt laser

Hệ thống cắt laser bao gồm nhiều thành phần hoạt động cùng nhau, mỗi thành phần đều có tác động quan trọng đến hiệu suất chung và chất lượng cắt của hệ thống. Các thành phần chính bao gồm:

- Máy phát laser: Máy phát laser là thành phần cốt lõi của Máy cắt laser, tạo ra chùm tia laser năng lượng cao. Các loại máy phát laser bao gồm máy phát laser CO2, máy phát laser sợi quang và máy phát laser thể rắn. Các loại máy phát laser khác nhau có bước sóng khác nhau và phù hợp để cắt các vật liệu khác nhau. Ví dụ, máy phát laser sợi quang thường được sử dụng để cắt vật liệu kim loại, trong khi máy phát laser CO2 phù hợp hơn để cắt vật liệu phi kim loại.

- Hệ thống truyền chùm tia: Sau khi chùm tia laser được phát ra từ máy phát laser, nó cần được truyền đến đầu cắt thông qua hệ thống truyền chùm tia. Đối với máy phát laser CO2, chùm tia được truyền qua thấu kính và gương phản xạ; trong khi máy phát laser sợi quang được truyền qua sợi quang, với tổn thất năng lượng thấp trong quá trình truyền và chất lượng chùm tia ổn định.

- Thấu kính hội tụ: Sau khi chùm tia laser đi qua hệ thống truyền chùm tia, cần phải hội tụ trên bề mặt vật liệu thông qua thấu kính hội tụ để tạo thành điểm sáng cực kỳ mịn. Chất lượng của thấu kính hội tụ quyết định trực tiếp đến kích thước tiêu cự của chùm tia laser, từ đó ảnh hưởng đến độ chính xác và tốc độ cắt.

- Đầu cắt: Chức năng chính của đầu cắt là dẫn chùm tia laser tập trung đến bề mặt phôi. Nó thường được trang bị vòi phun khí phụ trợ để thổi bay vật liệu nóng chảy. Kiểm soát chiều cao của đầu cắt rất quan trọng, vì chiều cao không phù hợp có thể dẫn đến giảm chất lượng bề mặt cắt hoặc hư hỏng thiết bị.

- Hệ thống điều khiển: Hệ thống điều khiển của máy cắt laser chịu trách nhiệm điều phối hoạt động của toàn bộ máy, bao gồm kiểm soát chính xác công suất đầu ra của laser, tốc độ cắt và lập kế hoạch quỹ đạo. Các hệ thống cắt laser hiện đại thường sử dụng công nghệ CNC hoặc điều khiển máy tính để cung cấp khả năng cắt tự động có độ chính xác cao.

Các yếu tố ảnh hưởng đến khả năng cắt

Khả năng cắt của phương pháp cắt laser bị ảnh hưởng bởi nhiều yếu tố, chủ yếu bao gồm các khía cạnh sau:

- Công suất laser: Công suất của máy phát laser là yếu tố chính ảnh hưởng đến khả năng cắt. Máy phát laser công suất cao có thể cung cấp nhiều năng lượng hơn, khiến vật liệu nóng chảy và bốc hơi nhanh hơn, do đó cắt được vật liệu dày hơn. Nói chung, độ dày cắt càng dày thì công suất laser cần thiết càng cao.

- Tốc độ cắt: Tốc độ cắt có liên quan chặt chẽ đến công suất laser. Tăng tốc độ cắt có thể cải thiện hiệu quả sản xuất, nhưng nếu tốc độ quá nhanh, có thể dẫn đến chất lượng cắt giảm, cắt không hoàn chỉnh hoặc cạnh vật liệu thô. Kiểm soát tốc độ cắt phù hợp là chìa khóa để đạt được kết quả cắt chất lượng cao.

- Đặc điểm vật liệu: Các vật liệu khác nhau có khả năng hấp thụ năng lượng laser, điểm nóng chảy và độ phản xạ khác nhau, do đó hiệu ứng cắt rất khác nhau. Các vật liệu kim loại như nhôm và đồng có độ phản xạ cao và khó hấp thụ năng lượng laser. Chúng đòi hỏi công suất cao hơn hoặc laser có bước sóng cụ thể để cắt. Đối với một số vật liệu có độ phản xạ cao, máy phát laser sợi quang thường được sử dụng vì chúng có thể giảm hiệu quả tổn thất phản xạ năng lượng.

- Bước sóng laser: Các loại máy phát laser khác nhau phát ra các bước sóng laser khác nhau và phù hợp để cắt các vật liệu khác nhau. Ví dụ, máy phát laser sợi quang thường hoạt động trong phạm vi bước sóng 1,06 micron, phù hợp để cắt vật liệu kim loại, trong khi máy phát laser CO2 có bước sóng 10,6 micron, phù hợp để xử lý vật liệu phi kim loại.

- Loại khí phụ trợ và áp suất: Khí phụ trợ, chẳng hạn như oxy, nitơ hoặc khí nén, thường được sử dụng trong quá trình cắt laser. Oxy thường được sử dụng để cắt thép cacbon vì nó có thể phản ứng tỏa nhiệt với kim loại nóng chảy, giúp tăng tốc độ cắt. Nitơ thích hợp để cắt thép không gỉ và nhôm vì nó không phản ứng với vật liệu và có thể tránh oxy hóa vết cắt một cách hiệu quả. Áp suất của khí phụ trợ ảnh hưởng đến tốc độ cắt và chất lượng của lưỡi cắt. Áp suất cao hơn giúp thổi bay nhanh vật liệu nóng chảy, do đó cải thiện chất lượng cắt.

Bằng cách điều chỉnh đúng các yếu tố này, hiệu suất cắt laser có thể được tối ưu hóa để đảm bảo kết quả xử lý hiệu quả và chính xác.

Hiểu về bước sóng laser

Bước sóng laser là bước sóng của sóng ánh sáng laser, thường tính bằng nanomet (nm) hoặc micromet (µm), và là một thông số chính quyết định tính chất và lĩnh vực ứng dụng của laser. Bước sóng của laser ảnh hưởng trực tiếp đến sự tương tác giữa laser và vật chất và quyết định tốc độ hấp thụ, độ phản xạ và sự tán xạ của laser trong các vật liệu khác nhau. Tùy thuộc vào bước sóng, laser có thể bao phủ một dải quang phổ rộng từ ánh sáng cực tím và ánh sáng khả kiến đến ánh sáng hồng ngoại. Các loại thiết bị laser khác nhau có thể đạt được nhiều nhiệm vụ xử lý khác nhau bằng cách tạo ra các laser có bước sóng khác nhau.

Ví dụ, bước sóng của máy phát laser cực tím thường là 355 nanomet (nm), là laser có bước sóng ngắn và phù hợp để xử lý vi mô, trong khi bước sóng của máy phát laser sợi quang thường là 1,06 micromet (µm), phù hợp để cắt kim loại. Bước sóng càng ngắn thì năng lượng laser càng tập trung, phù hợp cho các tác vụ xử lý chính xác, trong khi laser có bước sóng dài hơn phù hợp để xử lý bề mặt vật liệu và cắt diện tích lớn.

Mối quan hệ giữa bước sóng và sự hấp thụ vật liệu

Tương tác giữa laser và vật liệu phụ thuộc phần lớn vào đặc điểm của bước sóng laser. Tốc độ hấp thụ năng lượng laser của vật liệu thay đổi theo bước sóng. Nói chung, bước sóng càng ngắn thì năng lượng laser càng tập trung, khả năng xuyên thấu càng mạnh và năng lượng laser được vật liệu hấp thụ càng cao. Laser bước sóng ngắn có thể tạo ra mật độ năng lượng cao hơn trên bề mặt vật liệu, phù hợp cho quá trình gia công tinh xảo và chính xác, chẳng hạn như sản xuất thiết bị điện tử và thiết bị y tế. Ngược lại, laser bước sóng dài có bước sóng dài hơn và phân bố năng lượng phân tán hơn, phù hợp để gia nhiệt, làm tan chảy hoặc làm bay hơi các vật liệu có diện tích lớn, chẳng hạn như cắt kim loại và hàn.

Các vật liệu khác nhau có đặc tính hấp thụ khác nhau đối với tia laser, tùy thuộc vào cấu trúc điện tử, tính chất quang học và độ dẫn nhiệt của vật liệu. Ví dụ, vật liệu kim loại có tỷ lệ hấp thụ cao hơn đối với máy phát laser sợi quang bước sóng ngắn (1,06 µm), phù hợp để cắt, hàn và đánh dấu kim loại. Các vật liệu phi kim loại như thủy tinh và nhựa có tỷ lệ hấp thụ tốt hơn đối với tia laser CO2 (10,6 µm), do đó máy phát laser CO2 được sử dụng rộng rãi để cắt và khắc các vật liệu này. Ngoài ra, một số vật liệu có độ phản xạ cao (như đồng và nhôm) có độ phản xạ cao hơn đối với tia laser có bước sóng cụ thể và cần có máy phát laser có bước sóng cụ thể để tránh tổn thất phản xạ. Ví dụ, khi sử dụng máy phát laser sợi quang để cắt đồng và nhôm, tia laser có bước sóng ngắn hơn có thể giảm các vấn đề phản xạ, do đó cải thiện hiệu quả cắt.

Các bước sóng laser thường được sử dụng trong ứng dụng cắt

Bước sóng laser là một yếu tố quan trọng ảnh hưởng đến hiệu ứng cắt. Laser có bước sóng khác nhau phù hợp với các vật liệu và tình huống xử lý khác nhau. Sau đây là một số bước sóng laser phổ biến và các lĩnh vực ứng dụng của chúng:

Máy phát laser CO2 (10,6 µM)

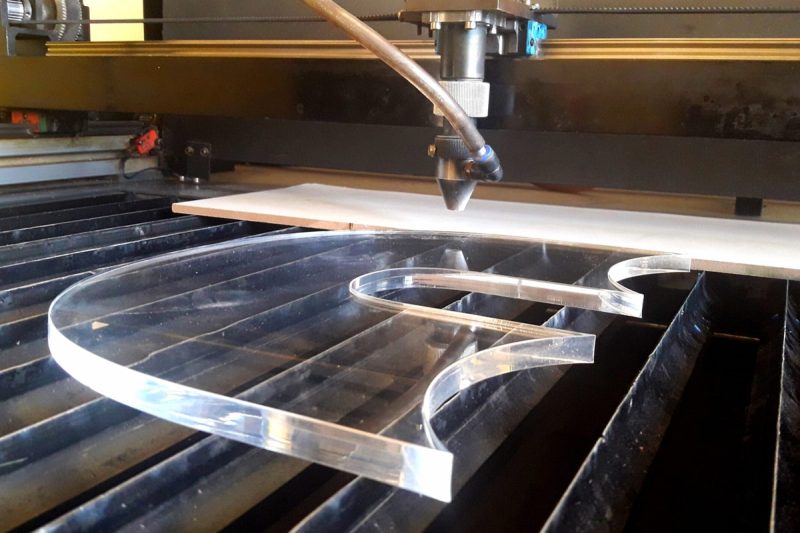

Máy phát laser CO2 hoạt động trong dải hồng ngoại xa với bước sóng 10,6 micron. Laser có bước sóng này rất phù hợp để xử lý các vật liệu phi kim loại như gỗ, nhựa, thủy tinh và acrylic. Máy phát laser CO2 có dải công suất lớn và phù hợp với nhiều ứng dụng khác nhau, từ khắc nhẹ đến cắt tấm dày. Do có bước sóng dài nên mật độ năng lượng của máy phát laser CO2 thấp, do đó phù hợp để làm nóng và làm tan chảy các diện tích vật liệu lớn hơn. Nó được sử dụng rộng rãi trong sản xuất biển quảng cáo, ngành công nghiệp bao bì và ngành công nghiệp dệt may.

Máy phát laser sợi quang (1,06 µM)

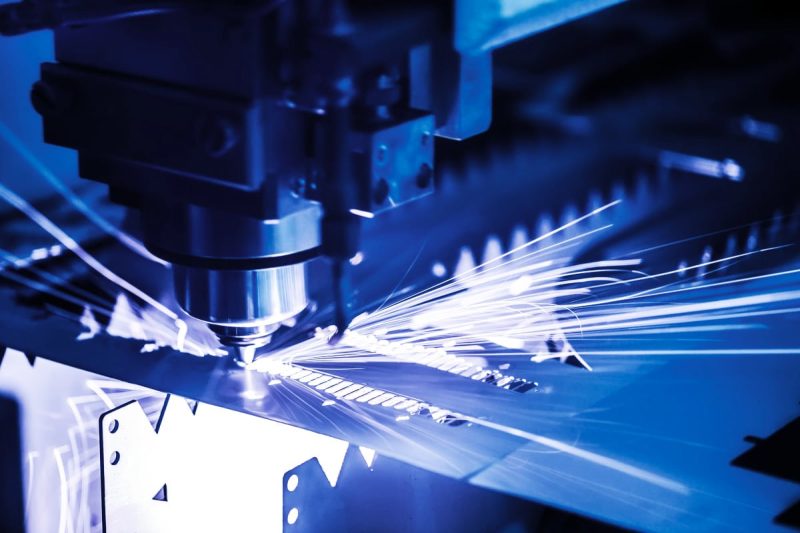

Bước sóng của máy phát laser sợi quang thường là 1,06 micron, thuộc dải hồng ngoại gần. Laser có bước sóng này có mật độ năng lượng cao và đặc biệt thích hợp để cắt các vật liệu kim loại như thép không gỉ, thép cacbon, nhôm, đồng, v.v. Máy phát laser sợi quang có bước sóng ngắn, chất lượng chùm tia tốt và hiệu suất truyền cao, đặc biệt thích hợp để cắt và hàn kim loại đòi hỏi độ chính xác cao và tốc độ cao. Ngoài ra, máy phát laser sợi quang có chi phí bảo trì thấp và tuổi thọ thiết bị dài và được sử dụng rộng rãi trong các ngành công nghiệp như sản xuất ô tô, gia công kim loại và hàng không vũ trụ.

Máy phát laser Nd (1.064 µM)

Máy phát laser Nd (neodymium-doped yttrium aluminum garnet) cũng là máy phát laser hoạt động trong dải hồng ngoại gần với bước sóng 1,064 micron. Máy phát laser này được đặc trưng bởi công suất đỉnh cao và chất lượng chùm tia tốt, thích hợp để cắt, đục lỗ và hàn các tấm kim loại dày. Do đặc tính đầu ra xung tốt, máy phát laser Nd cũng được sử dụng rộng rãi trong gia công chính xác, chẳng hạn như sản xuất các sản phẩm điện tử và thiết bị y tế. Tuy nhiên, so với máy phát laser sợi quang, máy phát laser Nd có hiệu suất chuyển đổi quang điện thấp hơn, do đó chúng dần được thay thế bằng máy phát laser sợi quang.

Bước sóng laser là một trong những thông số cốt lõi quyết định hiệu suất và phạm vi ứng dụng của máy phát laser. Các đặc tính hấp thụ của các vật liệu khác nhau đối với laser thay đổi theo bước sóng, vì vậy việc lựa chọn đúng bước sóng laser là chìa khóa để đảm bảo hiệu quả xử lý. Trong các ứng dụng cắt laser, máy phát laser CO2, máy phát laser sợi quang và máy phát laser Nd đều có các lĩnh vực ứng dụng cụ thể và việc lựa chọn hợp lý có thể cải thiện đáng kể hiệu quả và chất lượng xử lý.

Ảnh hưởng của bước sóng laser đến các thông số cắt

Đặc điểm hấp thụ vật liệu

Các vật liệu khác nhau có đặc tính hấp thụ bước sóng laser khác nhau đáng kể, ảnh hưởng đến hiệu ứng cắt. Các tính chất quang học của vật liệu quyết định tốc độ hấp thụ ánh sáng laser của một bước sóng cụ thể. Ví dụ, vật liệu kim loại thường hấp thụ laser bước sóng ngắn (như laser sợi quang và laser Nd) tốt hơn. Bước sóng của laser sợi quang là khoảng 1,06 micron, phù hợp để cắt hiệu quả các vật liệu kim loại như thép không gỉ, nhôm, đồng và thép cacbon. Vì kim loại có tốc độ hấp thụ cao hơn đối với bước sóng này nên năng lượng có thể được tập trung vào khu vực cắt nhanh hơn, đạt được hiệu suất cắt cao và chất lượng cạnh tốt hơn.

Ngược lại, các vật liệu phi kim loại như gỗ, nhựa và thủy tinh có tỷ lệ hấp thụ cao hơn đối với tia laser CO2 bước sóng dài (10,6 micron) và phù hợp để cắt và khắc bằng máy phát laser CO2. Điều này là do tia laser CO2 có bước sóng dài hơn và năng lượng phân tán tương đối, phù hợp hơn để xử lý các vật liệu có diện tích lớn. Ngoài ra, độ phản xạ bề mặt của vật liệu cũng liên quan đến bước sóng laser. Khi cắt một số vật liệu có độ phản xạ cao (như đồng, nhôm, v.v.) bằng máy phát laser sợi quang, có thể cần xử lý đặc biệt để giảm tổn thất năng lượng và độ không ổn định khi cắt do phản xạ.

Độ sâu thâm nhập

Bước sóng laser có tác động đáng kể đến độ sâu thâm nhập của vật liệu. Laser bước sóng ngắn thường có khả năng thâm nhập mạnh hơn và phù hợp để cắt các vật liệu dày hơn. Ví dụ, do bước sóng ngắn hơn và mật độ năng lượng cao hơn, laser sợi quang và laser Nd phù hợp để cắt sâu, đặc biệt là khả năng thâm nhập tốt hơn vào vật liệu kim loại. Do đó, khi cắt các tấm kim loại dày, máy phát laser bước sóng ngắn thường là lựa chọn đầu tiên, có thể thâm nhập vào các độ dày lớn hơn trong khi vẫn đảm bảo độ chính xác khi cắt.

So sánh, laser CO2 có bước sóng dài hơn và khả năng xuyên thấu tương đối yếu hơn, làm cho nó phù hợp với các vật liệu phi kim loại mỏng hơn như gỗ, nhựa, bìa cứng, v.v. Ngoài ra, độ sâu xuyên thấu còn phụ thuộc vào việc điều chỉnh các thông số như công suất laser, tiêu cự và tốc độ cắt. Việc lựa chọn bước sóng laser phù hợp có thể tối đa hóa độ sâu xuyên thấu đồng thời đảm bảo độ chính xác và hiệu quả cắt.

Vùng ảnh hưởng nhiệt (HAZ) và hiệu ứng nhiệt

Các bước sóng laser khác nhau ảnh hưởng trực tiếp đến vùng ảnh hưởng nhiệt (HAZ) trong quá trình cắt vật liệu. Vùng ảnh hưởng nhiệt là vùng mà vật liệu nóng chảy hoặc trải qua những thay đổi vật lý trong quá trình cắt laser. Nhìn chung, laser bước sóng ngắn tạo ra các vùng ảnh hưởng nhiệt nhỏ hơn vì năng lượng của chúng tập trung hơn, có thể hoàn thành quá trình cắt nhanh hơn và giảm sự khuếch tán nhiệt ra khu vực xung quanh. Vùng ảnh hưởng nhiệt nhỏ hơn giúp giảm biến dạng nhiệt và hư hỏng vật lý cho vật liệu, điều này đặc biệt quan trọng trong các ứng dụng có yêu cầu độ chính xác cao.

Ngược lại, laser CO2 có bước sóng dài hơn có vùng ảnh hưởng nhiệt tương đối lớn do phân bố năng lượng rộng hơn. Điều này không đặc biệt rõ ràng khi cắt vật liệu phi kim loại, nhưng khi cắt vật liệu kim loại, nó có thể gây ra các vấn đề như biến dạng nhiệt của bề mặt vật liệu, xỉ và giảm chất lượng cạnh. Do đó, khi cắt kim loại, laser bước sóng ngắn (như laser sợi quang) thường vượt trội hơn laser CO2 vì chúng có thể kiểm soát tốt hơn các hiệu ứng nhiệt và cung cấp kết quả cắt chất lượng cao hơn.

Tốc độ cắt và hiệu quả

Bước sóng laser không chỉ ảnh hưởng đến đặc tính hấp thụ và vùng ảnh hưởng nhiệt của vật liệu mà còn ảnh hưởng trực tiếp đến tốc độ và hiệu quả cắt. Bước sóng laser phù hợp có thể tối ưu hóa sự hấp thụ năng lượng laser trong vật liệu, do đó tăng tốc độ cắt và giảm chi phí sản xuất. Ví dụ, laser sợi thường nhanh hơn laser CO2 trong quá trình cắt kim loại do bước sóng ngắn và mật độ năng lượng cao, đặc biệt là khi cắt các tấm kim loại mỏng. Laser sợi cũng có hiệu suất chuyển đổi quang điện cao, giúp giảm thêm chi phí vận hành và cải thiện hiệu quả sản xuất.

Trong quá trình cắt vật liệu phi kim loại, bước sóng dài của máy phát laser CO2 không nhanh bằng máy phát laser sợi quang về tốc độ cắt, nhưng vẫn rất hiệu quả trong việc cắt các vật liệu cụ thể như gỗ, acrylic và nhựa. Bằng cách lựa chọn bước sóng và công suất laser phù hợp, kết hợp với các thông số cắt được tối ưu hóa (như vị trí hội tụ, tốc độ cắt và hệ thống hỗ trợ khí), có thể đạt được hiệu quả cắt cao và chất lượng cao trong quá trình cắt các vật liệu khác nhau.

Bước sóng laser là một trong những yếu tố chính ảnh hưởng đến hiệu suất cắt, ảnh hưởng trực tiếp đến đặc tính hấp thụ của vật liệu, độ sâu thâm nhập, vùng ảnh hưởng nhiệt, tốc độ và hiệu quả cắt. Bằng cách lựa chọn bước sóng laser phù hợp dựa trên đặc tính vật liệu, có thể cải thiện hiệu quả cắt trong khi giảm biến dạng và hư hỏng vật liệu, do đó đạt được hiệu ứng cắt chất lượng cao hơn. Trong các ứng dụng cắt laser, máy phát laser sợi quang và máy phát laser CO2 đều có những ưu điểm riêng ở các bước sóng khác nhau, cung cấp các giải pháp đáng tin cậy cho nhiều ứng dụng công nghiệp.

Ảnh hưởng của bước sóng laser đến chất lượng cắt

Hoàn thiện bề mặt cắt và chất lượng cạnh

Bước sóng laser có tác động trực tiếp đến độ hoàn thiện bề mặt và chất lượng cạnh của vật liệu trong quá trình cắt. Nhìn chung, laser có bước sóng ngắn hơn, chẳng hạn như laser sợi quang (1,06 micron), có mật độ năng lượng cao hơn và có thể tập trung chính xác hơn vào đường cắt của vật liệu, do đó tạo ra bề mặt cắt mịn hơn và các cạnh sắc hơn khi cắt vật liệu kim loại. Khi cắt bằng laser sợi quang, năng lượng được tập trung và đường cắt rõ ràng, giảm xỉ và gờ trên cạnh cắt.

Ngược lại, laser CO2 bước sóng dài (10,6 micron) cũng có thể cung cấp chất lượng cạnh cao khi cắt các vật liệu phi kim loại như gỗ, acrylic và nhựa. Tuy nhiên, độ hoàn thiện cạnh có thể kém hơn một chút so với laser bước sóng ngắn khi cắt vật liệu kim loại. Điều này là do mật độ năng lượng của laser CO2 tương đối thấp, dẫn đến phạm vi khuếch tán nhiệt lớn hơn trong quá trình cắt, tạo ra nhiều xỉ và vùng chịu ảnh hưởng của nhiệt hơn. Do đó, khi theo đuổi các cạnh có độ chính xác cao và chất lượng cao, máy phát laser sợi quang hoặc máy phát laser Nd thường là lựa chọn được ưu tiên, đặc biệt là khi xử lý các tấm kim loại mỏng.

Kiểm soát độ rộng và độ thuôn của vết rạch

Bước sóng laser đóng vai trò quan trọng trong việc kiểm soát độ rộng và độ thuôn của vết rạch. Laser có bước sóng ngắn hơn (như laser sợi quang hoặc laser Nd) thường có thể đạt được vết rạch hẹp hơn và hiệu ứng cắt mịn hơn. Chùm tia laser bước sóng ngắn có thể được hội tụ chính xác hơn, đường cắt hẹp và thẳng, và các cạnh ở cả hai bên vết rạch rất phẳng, phù hợp cho các ứng dụng công nghiệp có yêu cầu độ chính xác cao, chẳng hạn như sản xuất linh kiện điện tử, gia công chính xác, v.v.

Ngược lại, laser bước sóng dài như laser CO2 có thể tạo ra các vết cắt rộng hơn trong một số trường hợp, đặc biệt là khi cắt các vật liệu dày hơn, khi đó độ thuôn của vết cắt có thể rõ rệt hơn. Điều này là do chùm tia laser phân tán ở một mức độ nhất định khi xuyên qua vật liệu, dẫn đến sự phân bố không đều năng lượng laser theo hướng độ dày của vật liệu, tạo ra vết cắt thuôn. Trong các ứng dụng này, vết cắt rộng hơn ở phía trên và hẹp hơn ở phía dưới, điều này không có lợi cho các ứng dụng đòi hỏi phải cắt chính xác, thẳng. Do đó, việc lựa chọn đúng bước sóng laser (đặc biệt là laser bước sóng ngắn) có thể kiểm soát hiệu quả chiều rộng và độ thuôn của vết cắt và đảm bảo chất lượng cắt.

Giảm biến dạng nhiệt và hình thành xỉ

Lựa chọn bước sóng laser là rất quan trọng trong việc giảm sự biến dạng nhiệt và hình thành bọt. Do năng lượng tập trung và tốc độ cắt nhanh, laser bước sóng ngắn có thể nhanh chóng hoàn thành quá trình nóng chảy hoặc bốc hơi của vật liệu, giảm tải nhiệt lên vật liệu trong quá trình cắt. Mật độ năng lượng cao này dẫn đến vùng ảnh hưởng nhiệt (HAZ) nhỏ hơn, do đó làm giảm biến dạng nhiệt và cong vênh cạnh của vật liệu. Đặc biệt trong quá trình cắt vật liệu kim loại mỏng, việc sử dụng laser sợi quang hoặc laser Nd có thể làm giảm đáng kể biến dạng vật liệu do tác động nhiệt, do đó cải thiện chất lượng gia công tổng thể.

Ngược lại, laser CO2 bước sóng dài có phân bố năng lượng tương đối rộng và phạm vi gia nhiệt vật liệu lớn, do đó vùng ảnh hưởng nhiệt rộng, dễ gây biến dạng vật liệu, đặc biệt là khi cắt vật liệu kim loại. Sự hình thành xỉ là một vấn đề khác cần được xem xét. Trong quá trình cắt, nếu vật liệu không được bốc hơi hoặc nóng chảy hoàn toàn, xỉ kim loại còn sót lại có thể bám vào lưỡi cắt, ảnh hưởng đến độ sạch của quá trình cắt và các bước xử lý tiếp theo. Laser bước sóng ngắn có thể giảm sự hình thành xỉ thông qua khả năng dẫn nhiệt và làm nóng chảy hiệu quả của chúng, giữ cho vết cắt sạch và mịn.

Bước sóng laser có tác động sâu sắc đến chất lượng trong quá trình cắt. Laser bước sóng ngắn (như laser sợi quang và laser Nd) có thể đạt được độ hoàn thiện bề mặt cao hơn, đường cắt hẹp hơn và kiểm soát độ côn chính xác hơn do mật độ năng lượng cao của chúng, đặc biệt là trong quá trình cắt vật liệu kim loại. Đồng thời, laser bước sóng ngắn làm giảm phạm vi của vùng ảnh hưởng nhiệt, tránh biến dạng nhiệt của vật liệu và hình thành bọt, đồng thời đảm bảo hiệu quả và chất lượng cắt. Laser bước sóng dài (như laser CO2) phù hợp hơn để cắt vật liệu không phải kim loại và vùng ảnh hưởng nhiệt lớn hơn của chúng phù hợp để gia công vật liệu có diện tích lớn, độ chính xác thấp hơn. Bằng cách chọn bước sóng laser phù hợp, người dùng có thể tối ưu hóa chất lượng cắt theo đặc tính vật liệu và yêu cầu gia công, đồng thời đạt được quy trình sản xuất và gia công hiệu quả.

Phân tích so sánh các bước sóng laser khác nhau

máy phát laser CO2

Mô tả

Máy phát laser CO2 có bước sóng hoạt động là 10,6 micron, là loại laser có bước sóng dài và chủ yếu được sử dụng để cắt và gia công các vật liệu phi kim loại. Do đặc tính truyền năng lượng hiệu quả, máy phát laser CO2 được sử dụng rộng rãi trong gia công các vật liệu phi kim loại như gỗ, nhựa, thủy tinh, giấy và da, đặc biệt là trong ngành quảng cáo và trang trí nội thất.

Đặc trưng

- Tỷ lệ hấp thụ cao đối với vật liệu phi kim loại: Bước sóng của máy phát laser CO2 phù hợp để xử lý vật liệu phi kim loại. Các vật liệu như vậy có tỷ lệ hấp thụ cao đối với laser bước sóng dài, do đó hiệu suất chuyển đổi năng lượng là tuyệt vời. Điều này làm cho máy phát laser CO2 trở thành lựa chọn lý tưởng để cắt và khắc các vật liệu như acrylic, gỗ và da.

- Tốc độ cắt nhanh: Khi gia công vật liệu phi kim loại, tốc độ cắt của máy phát laser CO2 tương đối nhanh, đặc biệt khi cắt các tấm mỏng và vật liệu mềm, máy có thể hoàn thành nhiệm vụ một cách nhanh chóng và hiệu quả.

- Hiệu ứng cắt kém trên vật liệu kim loại: Máy phát laser CO2 không phù hợp để cắt và hàn vật liệu kim loại do tỷ lệ hấp thụ kim loại thấp đối với laser bước sóng dài 10,6 micron. Mặc dù tỷ lệ hấp thụ có thể được tăng lên bằng cách phủ một lớp hấp thụ trên bề mặt kim loại, nhưng hiệu ứng và hiệu quả vẫn không tốt bằng máy phát laser bước sóng ngắn được sử dụng chuyên biệt để gia công kim loại.

- Thường được sử dụng trong gia công phi kim loại: chẳng hạn như cắt và khắc các vật liệu như nhựa, giấy, cao su, vải, v.v., được sử dụng rộng rãi trong sản xuất biển quảng cáo, bao bì, sản xuất quần áo và các ngành công nghiệp khác.

- Lĩnh vực ứng dụng: Máy phát laser CO2 được sử dụng rộng rãi trong quá trình gia công các vật liệu phi kim loại, chẳng hạn như ngành quảng cáo, sản xuất thủ công mỹ nghệ, trang trí nội thất, điện tử và điện, v.v. Hiệu suất vượt trội trên các vật liệu mềm dẻo khiến nó có giá trị ứng dụng quan trọng trong các lĩnh vực này.

Máy phát Laser sợi quang

Mô tả

Máy phát laser sợi quang có bước sóng hoạt động là 1,06 micron và là máy phát laser bước sóng ngắn được sử dụng phổ biến nhất trong các ứng dụng cắt laser công nghiệp. Máy phát laser sợi quang đặc biệt phù hợp để cắt và xử lý vật liệu kim loại và do tỷ lệ chuyển đổi quang điện cao nên chúng nổi bật về khả năng tiết kiệm năng lượng và bảo vệ môi trường. Máy phát laser sợi quang có mật độ năng lượng cao và có thể cắt chính xác các vật liệu kim loại dày.

Đặc trưng

- Hiệu suất cắt cao: Máy phát laser sợi quang có mật độ năng lượng cực cao và có thể nhanh chóng tập trung năng lượng vào bề mặt kim loại để đạt được hiệu quả cắt. Cho dù đó là tấm kim loại mỏng hay tấm thép dày hơn, máy phát laser sợi quang đều có thể cung cấp kết quả cắt nhanh và chính xác. Đặc biệt đối với thép không gỉ, thép cacbon, hợp kim nhôm và các vật liệu khác, tốc độ cắt và chất lượng của nó có những ưu điểm đáng kể.

- Tiêu thụ năng lượng thấp và chi phí bảo trì thấp: Hiệu suất chuyển đổi quang điện của máy phát laser sợi quang có thể đạt hơn 30%. So với các loại máy phát laser khác, tổn thất năng lượng thấp hơn, do đó chi phí vận hành tiết kiệm hơn. Ngoài ra, máy phát laser sợi quang sử dụng truyền dẫn toàn sợi, không yêu cầu điều chỉnh thấu kính quang học phức tạp và ít phải bảo trì hàng ngày.

- Giá thiết bị cao: Mặc dù máy phát laser sợi quang có nhiều ưu điểm về hiệu suất, nhưng chi phí mua ban đầu của chúng tương đối cao, đặc biệt là đối với các doanh nghiệp nhỏ, đầu tư thiết bị là một cân nhắc quan trọng. Tuy nhiên, với sự phát triển của công nghệ và chi phí thiết bị giảm dần, hiệu quả chi phí của máy phát laser sợi quang không ngừng được cải thiện.

- Lựa chọn lý tưởng cho gia công kim loại: Máy phát laser sợi quang đặc biệt thích hợp cho việc cắt, hàn và đánh dấu vật liệu kim loại và được sử dụng rộng rãi trong sản xuất ô tô, hàng không vũ trụ, máy móc chính xác và các lĩnh vực khác.

- Lĩnh vực ứng dụng: Máy phát laser sợi quang là thiết bị chính trong lĩnh vực gia công kim loại và được sử dụng rộng rãi trong các ngành công nghiệp như sản xuất ô tô, hàng không vũ trụ, sản xuất đồ gia dụng và gia công tấm kim loại. Chúng có những ưu điểm không thể thay thế, đặc biệt là trong các tình huống công nghiệp đòi hỏi độ chính xác cao và gia công nhanh.

Máy phát laser Nd

Mô tả

Bước sóng hoạt động của máy phát laser Nd (máy phát laser YAG pha tạp Nd) là 1,064 micron, tương tự như máy phát laser sợi quang. Do đặc tính xung tốt, máy phát laser Nd phù hợp cho các ứng dụng xử lý tinh tế cụ thể, chẳng hạn như đánh dấu, hàn và cắt. Không giống như máy phát laser sợi quang, máy phát laser Nd hiệu quả hơn trong một số ứng dụng cụ thể, đặc biệt là trong quá trình xử lý cục bộ nhựa và kim loại.

Đặc trưng

- Khả năng cắt mạnh: Mặc dù không hiệu quả và được sử dụng rộng rãi như máy phát laser sợi quang, nhưng tia laser xung của máy phát laser Nd có thể cung cấp năng lượng đỉnh cao, phù hợp để cắt tinh và xử lý vi mô kim loại, nhựa và các vật liệu khác. Nó có thể cắt vật liệu kim loại dày trong điều kiện cường độ cao, đặc biệt là trong các quy trình tinh như đánh dấu và khoan trên bề mặt vật liệu kim loại.

- Hiệu suất thấp: So với máy phát laser sợi quang, hiệu suất chuyển đổi quang điện của máy phát laser Nd thấp hơn, thường chỉ đạt 2%-10%, do đó mức tiêu thụ năng lượng vận hành tương đối cao. Đặc điểm này khiến máy phát laser Nd phù hợp với một số tình huống xử lý cụ thể hơn là các dây chuyền sản xuất hiệu quả, quy mô lớn.

- Thích hợp cho các ứng dụng đặc biệt: Do đặc tính xung tuyệt vời của nó, máy phát laser Nd có những ưu điểm độc đáo trong các ứng dụng đòi hỏi độ chính xác cao và kiểm soát xung đặc biệt. Chúng chủ yếu được sử dụng trong hàn kim loại, khoan, đánh dấu chính xác và các lĩnh vực khác, đặc biệt là trong các tình huống đòi hỏi độ chính xác gia công cao và chất lượng bề mặt.

- Lĩnh vực ứng dụng: Máy phát laser Nd được sử dụng rộng rãi trong các lĩnh vực gia công có độ chính xác cao, chẳng hạn như sản xuất sản phẩm điện tử, gia công thiết bị y tế, sửa chữa khuôn mẫu và các ngành công nghiệp khác. Ngoài ra, nó cũng thường được sử dụng trong hàn kim loại và đánh dấu trong lĩnh vực hàng không vũ trụ và đóng vai trò trong các tình huống gia công chính xác đòi hỏi mật độ năng lượng cao.

Các loại máy phát laser khác nhau có những ưu điểm riêng biệt trong các ứng dụng cắt do các bước sóng làm việc khác nhau của chúng. Máy phát laser CO2 phù hợp hơn để gia công các vật liệu phi kim loại, máy phát laser sợi quang là thiết bị ngôi sao trong lĩnh vực gia công kim loại, với hiệu suất cao và mức tiêu thụ năng lượng thấp, và máy phát laser Nd có vị trí trong gia công chính xác do các đặc tính xung của chúng. Theo các yêu cầu gia công cụ thể và đặc tính vật liệu, việc lựa chọn bước sóng laser và loại máy phát laser phù hợp có thể cải thiện đáng kể hiệu quả cắt và chất lượng gia công.

Chiến lược tối ưu hóa để lựa chọn bước sóng laser

Trong cắt laser, việc lựa chọn đúng bước sóng laser là rất quan trọng, không chỉ ảnh hưởng đến chất lượng cắt mà còn quyết định trực tiếp đến hiệu quả xử lý, hiệu quả chi phí và sử dụng năng lượng tổng thể. Việc tối ưu hóa lựa chọn bước sóng laser có thể giúp các công ty đạt được hiệu quả sản xuất trong khi giảm thiểu chi phí vận hành. Sau đây sẽ được phân tích chi tiết từ nhiều khía cạnh như tính chất vật liệu, hiệu quả cắt, truyền chùm tia và kiểm soát chi phí.

Cân nhắc về loại vật liệu và độ dày

Có sự khác biệt đáng kể về tỷ lệ hấp thụ tia laser của các vật liệu khác nhau, vì vậy khi chọn bước sóng laser phù hợp, trước tiên bạn cần xem xét loại và độ dày của vật liệu cần xử lý. Bước sóng laser càng ngắn thì nồng độ năng lượng càng cao và càng phù hợp để cắt các vật liệu có mật độ cao như kim loại. Laser có bước sóng dài hơn, chẳng hạn như laser CO2, phù hợp hơn để cắt các vật liệu không phải kim loại, chẳng hạn như gỗ, acrylic, da, v.v.

- Vật liệu kim loại: Vật liệu kim loại như thép, nhôm, thép không gỉ, v.v. thường hấp thụ tia laser bước sóng ngắn (như laser sợi quang và laser Nd) tốt hơn. Những vật liệu này có thể hấp thụ hiệu quả tia laser có bước sóng khoảng 1 micron, tạo ra hiệu ứng nóng chảy nhanh, giúp quá trình cắt mượt mà và hiệu quả hơn. Máy phát laser sợi quang đặc biệt thích hợp để cắt kim loại, có thể xử lý nhanh các tấm kim loại dày hơn và cung cấp chất lượng cắt tốt.

- Vật liệu phi kim loại: Đối với các vật liệu phi kim loại như nhựa, gỗ, thủy tinh và vật liệu hữu cơ, bước sóng dài (10,6 micron) của máy phát laser CO2 lý tưởng hơn. Laser CO2 có tỷ lệ hấp thụ năng lượng cao khi xử lý vật liệu phi kim loại, có thể đạt được hiệu quả cắt và khắc nhanh. Đặc biệt là trên các vật liệu phi kim loại mỏng hơn, độ chính xác xử lý laser CO2 cao hơn, các cạnh cắt mịn và khả năng biến dạng vật liệu được giảm thiểu.

- Độ dày vật liệu: Độ dày vật liệu cũng là một yếu tố quan trọng khi lựa chọn bước sóng laser. Đối với vật liệu dày hơn, laser bước sóng ngắn (như laser sợi quang) thường có khả năng thâm nhập cao hơn, có thể cung cấp khả năng hội tụ mạnh hơn và cải thiện hiệu quả xử lý. Đối với vật liệu mỏng, việc lựa chọn bước sóng vừa phải có thể ngăn ngừa sự mài mòn quá mức và duy trì chất lượng của lưỡi cắt.

Chiến lược để tối đa hóa hiệu quả và chất lượng cắt

Bằng cách lựa chọn bước sóng laser phù hợp theo đặc điểm vật liệu, hiệu quả và chất lượng cắt có thể được cải thiện đáng kể. Hai mục tiêu chính của cắt laser là tốc độ cắt và chất lượng cắt, và lựa chọn bước sóng chính xác có thể đạt được sự cân bằng giữa hai mục tiêu này.

- Tối ưu hóa tốc độ cắt: Laser bước sóng ngắn (như laser sợi quang) có mật độ năng lượng cao và có thể nhanh chóng làm nóng bề mặt vật liệu kim loại và nhanh chóng hoàn thành quá trình cắt. Tính năng này đặc biệt quan trọng trong quá trình gia công vật liệu kim loại vì tốc độ cắt cao hơn có nghĩa là chu kỳ sản xuất ngắn hơn và hiệu quả sản xuất cao hơn. Tương tự như vậy, đối với vật liệu không phải kim loại, laser CO2 có thể nhanh chóng cắt vật liệu mỏng hơn và cải thiện hiệu quả sản xuất.

- Cải thiện chất lượng cắt: Laser có bước sóng ngắn hơn thường tạo ra vùng ảnh hưởng nhiệt (HAZ) nhỏ hơn, giúp giảm biến dạng nhiệt của vật liệu và đảm bảo độ phẳng và mịn của các cạnh cắt. Đặc biệt trong các tình huống gia công chính xác, chẳng hạn như sản xuất các sản phẩm điện tử, việc lựa chọn chính xác bước sóng laser là rất quan trọng để cải thiện chất lượng thành phẩm.

Tầm quan trọng của quang học thích ứng và hệ thống phân phối chùm tia

Quang học thích ứng và hệ thống phân phối chùm tia hiệu quả đóng vai trò quan trọng trong quá trình cắt laser. Chúng không chỉ cải thiện khả năng hội tụ của laser mà còn thực hiện các điều chỉnh theo thời gian thực dựa trên đặc điểm bề mặt của các vật liệu khác nhau để đảm bảo độ ổn định và độ chính xác khi cắt.

- Ưu điểm của quang học thích ứng: Quang học thích ứng có thể điều chỉnh hình dạng và vị trí tiêu điểm của chùm tia laser theo điều kiện làm việc của máy phát laser và đặc điểm của vật liệu, do đó cải thiện hiệu quả và chất lượng cắt. Công nghệ này đặc biệt hiệu quả khi xử lý vật liệu có bề mặt không đều hoặc độ dày thay đổi lớn. Nó có thể tự động điều chỉnh tiêu điểm để laser luôn duy trì phân phối năng lượng tốt nhất, do đó tránh giảm độ chính xác cắt do bù tiêu điểm.

- Vai trò của hệ thống truyền chùm tia: Một hệ thống truyền chùm tia hiệu quả có thể truyền chùm tia laser đến bề mặt làm việc với tổn thất tối thiểu. Phương pháp truyền của laser (như truyền sợi và truyền không gian tự do) sẽ ảnh hưởng đến hiệu quả truyền năng lượng của laser. Phương pháp truyền toàn sợi của máy phát laser sợi làm giảm đáng kể tổn thất năng lượng, khiến nó đặc biệt nổi bật trong truyền khoảng cách xa. Đồng thời, một hệ thống truyền tuyệt vời có thể làm giảm sự tán xạ và nhiễu xạ của chùm tia laser, đảm bảo sự tập trung năng lượng sau khi laser được hội tụ, do đó cải thiện độ chính xác cắt.

Cân nhắc về hiệu quả chi phí và hiệu quả năng lượng

Việc lựa chọn đúng bước sóng laser không chỉ có thể cải thiện chất lượng cắt mà còn có thể giảm hiệu quả chi phí sản xuất và mức tiêu thụ năng lượng trong các hoạt động dài hạn. Loại máy phát laser, hiệu suất chuyển đổi quang điện và chi phí vận hành thiết bị sẽ ảnh hưởng trực tiếp đến tổng chi phí sản xuất.

- Tối ưu hóa hiệu quả năng lượng: Các loại máy phát laser khác nhau có sự khác biệt lớn về hiệu suất chuyển đổi năng lượng. Hiệu suất chuyển đổi quang điện của máy phát laser sợi quang cao tới 30%-40%, cao hơn nhiều so với 10% của máy phát laser CO2. Điều này có nghĩa là trong cùng điều kiện xử lý, máy phát laser sợi quang có thể hoàn thành nhiều công việc hơn với ít năng lượng hơn, điều này không chỉ giúp giảm chi phí điện mà còn giảm nhu cầu tản nhiệt của thiết bị và cải thiện tính ổn định tổng thể của hệ thống.

- Giảm chi phí bảo trì: Phương pháp truyền chùm tia của máy phát laser sợi quang và máy phát laser Nd ổn định và đáng tin cậy hơn so với máy phát laser CO2, giảm sự phụ thuộc vào hệ thống quang học phức tạp, do đó tần suất bảo trì và chi phí bảo trì thấp hơn. Ngoài ra, thiết kế không tiêu hao của máy phát laser sợi quang cũng giúp tiết kiệm chi phí hơn khi vận hành lâu dài.

- Chi phí thiết bị ban đầu và lợi nhuận dài hạn: Mặc dù đầu tư thiết bị ban đầu của máy phát laser sợi quang tương đối cao, nhưng hiệu suất cao và đặc tính tiêu thụ năng lượng thấp mang lại cho nó lợi thế chi phí đáng kể trong hoạt động dài hạn. Giá thiết bị của máy phát laser CO2 thấp hơn và phù hợp với nhiều ứng dụng vật liệu phi kim loại, nhưng đòi hỏi nhiều vật tư tiêu hao và đầu tư bảo trì hơn.

Trong cắt laser, việc lựa chọn bước sóng tối ưu ảnh hưởng trực tiếp đến hiệu quả xử lý, chất lượng cắt và hiệu quả về mặt chi phí. Bằng cách phân tích hợp lý loại, độ dày, yêu cầu sản xuất và các yếu tố khác của vật liệu, việc lựa chọn bước sóng laser phù hợp nhất, kết hợp với quang học thích ứng và hệ thống truyền chùm tia hiệu quả, không chỉ có thể cải thiện đáng kể hiệu quả sản xuất mà còn giảm chi phí vận hành và tối đa hóa lợi ích chung của doanh nghiệp. Trong ngành sản xuất hiện đại có tính cạnh tranh cao, việc sử dụng linh hoạt các chiến lược tối ưu hóa này sẽ giúp các công ty đạt được lợi thế cạnh tranh đáng kể trong công nghệ cắt laser.

tóm tắt

Vai trò của bước sóng laser trong cắt laser rất quan trọng và ảnh hưởng trực tiếp đến độ chính xác, hiệu quả và chất lượng cắt. Các vật liệu khác nhau có đặc điểm hấp thụ khác nhau đối với laser có bước sóng khác nhau. Do đó, hiểu được đặc điểm của các bước sóng laser khác nhau là chìa khóa để tối ưu hóa hiệu ứng cắt. Bằng cách lựa chọn đúng bước sóng laser, có thể đảm bảo hiệu ứng cắt tốt nhất cho một vật liệu cụ thể, cho dù đó là kim loại, phi kim loại hay vật liệu composite. Việc tối ưu hóa lựa chọn bước sóng laser không chỉ có thể cải thiện chất lượng cắt mà còn giảm vùng chịu nhiệt và biến dạng trong quá trình sản xuất, cải thiện độ hoàn thiện bề mặt và đạt được khả năng kiểm soát chính xác chiều rộng và độ côn của vết rạch. Ngoài ra, việc lựa chọn bước sóng laser phù hợp có thể cải thiện hiệu quả cắt, giảm mức tiêu thụ năng lượng và giảm tổng chi phí sản xuất. Kết hợp với công nghệ quang học thích ứng và hệ thống truyền chùm tia hiệu quả, hiệu suất của laser có thể được tối ưu hóa hơn nữa để đảm bảo cải tiến liên tục quy trình cắt và vận hành sản xuất hiệu quả. Cuối cùng, bằng cách hiểu sâu sắc và tối ưu hóa ứng dụng của bước sóng laser, ngành sản xuất có thể đáp ứng tốt hơn các nhu cầu gia công khác nhau, do đó thúc đẩy sự tiến bộ liên tục của công nghệ cắt laser, nâng cao khả năng cạnh tranh trên thị trường và mở rộng khả năng ứng dụng laser trong tương lai.

Chọn đúng bước sóng laser là chìa khóa để đảm bảo hiệu quả và chất lượng cắt. Với kinh nghiệm phong phú trong ngành và hỗ trợ kỹ thuật, AccTek có thể giúp bạn dễ dàng xác định và lựa chọn bước sóng laser phù hợp nhất với nhu cầu xử lý của bạn. Thiết bị laser chất lượng cao của chúng tôi không chỉ có hiệu suất cắt tuyệt vời mà còn cung cấp dịch vụ sau bán hàng ổn định để đảm bảo sản xuất không phải lo lắng của bạn. Cho dù đó là gia công vật liệu kim loại hay phi kim loại, hay nhu cầu tùy chỉnh phức tạp, AccTek đều có thể cung cấp cho bạn giải pháp tốt nhất. Liên hệ với chúng tôi ngay để làm cho quy trình sản xuất của bạn hiệu quả hơn và chính xác hơn!

Thông tin liên lạc

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.

Nhận giải pháp Laser