Tìm Hiểu Về Cắt Laser

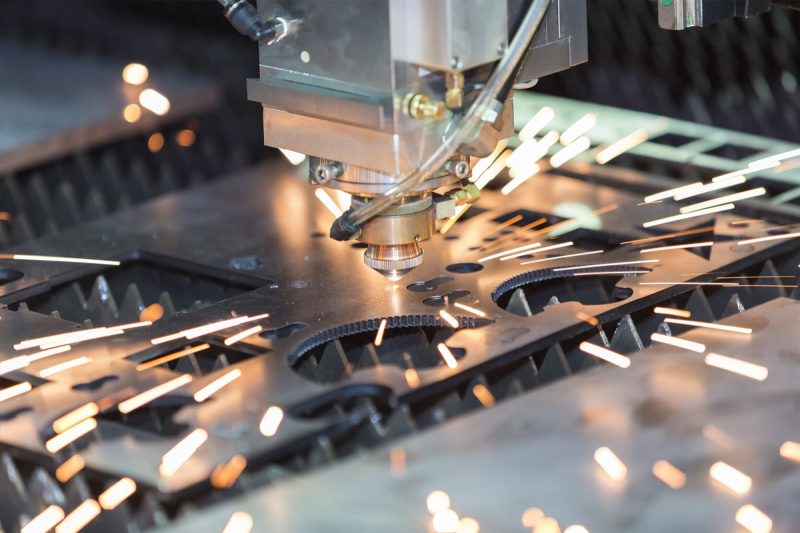

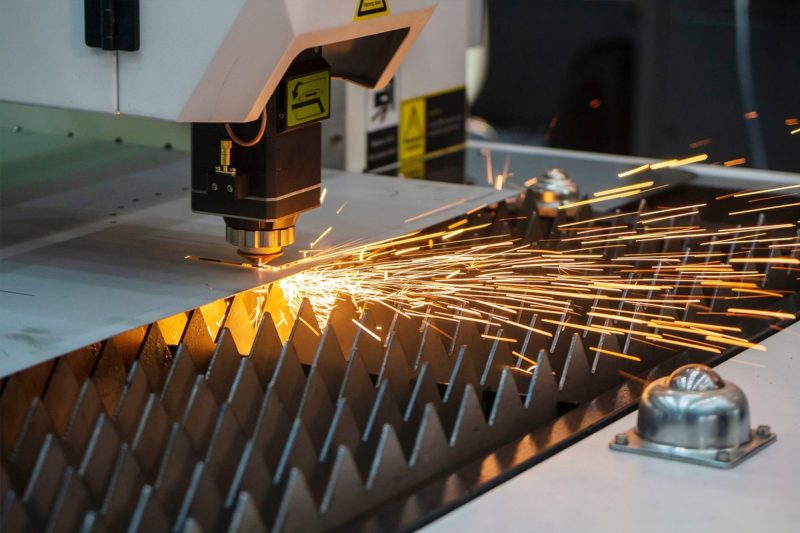

Mô tả cắt laser

Các loại tia Laser được sử dụng trong ứng dụng cắt

Laser sợi quang

Laser CO2

Các thành phần của hệ thống cắt Laser

Loại điển hình hệ thống cắt laser bao gồm một số thành phần chính phối hợp với nhau để mang lại hiệu suất cắt chính xác và hiệu quả:

- Nguồn Laser: Đây là thành phần cốt lõi tạo ra chùm tia laser. Tùy thuộc vào ứng dụng, nguồn laser có thể là máy phát laser sợi quang, máy phát laser CO2 hoặc một loại máy phát laser khác.

- Quang học: Gương và thấu kính được sử dụng để định hướng và tập trung chùm tia laser vào vật liệu được cắt. Chất lượng quang học ảnh hưởng đến độ chính xác và hiệu quả của quá trình cắt.

- Đầu cắt: Đầu cắt chứa thấu kính hội tụ và vòi phun để hướng chùm tia laze và khí hỗ trợ qua đó. Nó chịu trách nhiệm duy trì độ dài tiêu cự chính xác và đảm bảo điều kiện cắt tối ưu.

- Bàn làm việc: Hỗ trợ vật liệu được cắt và thường bao gồm cơ cấu di chuyển vật liệu dưới đầu cắt.

- Bộ điều khiển CNC: Bộ điều khiển CNC quản lý chuyển động của đầu cắt laser và phôi, đi theo đường cắt được lập trình để tạo ra hình dạng và mẫu mong muốn.

- Cung cấp khí hỗ trợ: Khí hỗ trợ hỗ trợ quá trình cắt bằng cách thổi bay vật liệu nóng chảy, làm mát vùng cắt và ngăn ngừa quá trình oxy hóa. Các loại khí hỗ trợ phổ biến bao gồm oxy, nitơ và khí nén.

- Hệ thống xả: Loại bỏ khói và mảnh vụn tạo ra trong quá trình cắt để duy trì môi trường làm việc sạch sẽ và bảo vệ các bộ phận quang học và laser.

- Hệ thống làm mát: Cắt laser tạo ra rất nhiều nhiệt cần được tiêu tán để tránh làm hỏng nguồn laser và các bộ phận khác. Hệ thống làm mát, chẳng hạn như máy làm lạnh nước, được sử dụng để duy trì nhiệt độ hoạt động tối ưu.

Các thông số chính ảnh hưởng đến hiệu suất cắt laser

Một số thông số có thể ảnh hưởng đến hiệu suất và chất lượng của quá trình cắt laser. Hiểu và tối ưu hóa các tham số này có thể giúp đạt được kết quả mong muốn:

- Công suất laser: Công suất đầu ra của nguồn laser quyết định độ dày và loại vật liệu có thể cắt được. Công suất cao hơn cho phép cắt vật liệu dày hơn, nhưng có thể cần điều chỉnh các thông số khác để duy trì chất lượng cắt.

- Tốc độ cắt: Tốc độ đầu cắt di chuyển trên phôi. Tốc độ cắt tối ưu đảm bảo sự cân bằng giữa năng suất và chất lượng cắt. Tốc độ quá nhanh có thể dẫn đến vết cắt không hoàn toàn, trong khi tốc độ quá chậm có thể gây tích tụ nhiệt quá mức và hư hỏng vật liệu.

- Vị trí tiêu điểm: Vị trí của tiêu điểm chùm tia laser so với bề mặt vật liệu. Lấy nét chính xác đảm bảo mật độ năng lượng tối đa tại điểm cắt, mang lại đường cắt rõ ràng và chính xác. Việc căn chỉnh sai có thể dẫn đến chất lượng cắt kém và giảm hiệu quả.

- Loại và áp suất khí hỗ trợ: Loại và áp suất của khí hỗ trợ được sử dụng (oxy, nitơ hoặc khí nén) có tác động đáng kể đến quá trình cắt. Lựa chọn khí và áp suất chính xác sẽ tối ưu hóa việc loại bỏ vật liệu nóng chảy, ngăn chặn quá trình oxy hóa và cải thiện chất lượng cắt.

- Loại vật liệu và độ dày: Các vật liệu và độ dày khác nhau phản ứng khác nhau với việc cắt laser. Khi thiết lập các thông số cắt, phải xem xét các đặc tính vật liệu như độ phản xạ, độ dẫn nhiệt và điểm nóng chảy.

- Chất lượng chùm tia: Chất lượng của chùm tia laze, được đặc trưng bởi cấu trúc tiêu điểm và chế độ của nó, ảnh hưởng đến độ chính xác và chất lượng của vết cắt. Chùm tia chất lượng cao có kích thước tiêu điểm nhỏ tạo ra các vết cắt mịn hơn với chiều rộng cắt tối thiểu.

- Thiết kế vòi phun: Thiết kế của vòi phun, bao gồm cả đường kính và hình dạng của nó, ảnh hưởng đến dòng khí hỗ trợ và loại bỏ vật liệu nóng chảy. Thiết kế vòi phun được tối ưu hóa giúp cải thiện hiệu quả và chất lượng cắt.

Vai trò của khí hỗ trợ trong cắt laser

Loại bỏ vật liệu nóng chảy

Trong quá trình cắt laser, chùm tia laser cường độ cao làm nóng chảy vật liệu tại điểm cắt. Khí hỗ trợ được dẫn qua một vòi phun đến khu vực cắt, nơi nó giúp loại bỏ vật liệu nóng chảy khỏi vết cắt (khe hở do tia laser tạo ra). Loại bỏ hiệu quả vật liệu nóng chảy duy trì chất lượng cắt và ngăn ngừa khuyết tật.

- Phun hiệu quả: Áp suất cao của khí hỗ trợ thổi vật liệu nóng chảy ra khỏi vết cắt, ngăn không cho vật liệu đông cứng lại trên phôi và đảm bảo vết cắt sạch.

- Ngăn chặn sự hình thành xỉ: Bằng cách loại bỏ nhanh chóng vật liệu nóng chảy, khí hỗ trợ giảm thiểu sự hình thành xỉ (vật liệu dư bám vào bề mặt đáy của vết cắt), giảm nhu cầu xử lý sau.

- Duy trì chiều rộng rãnh cắt: Loại bỏ liên tục vật liệu nóng chảy giúp duy trì chiều rộng rãnh cắt mong muốn, đảm bảo độ chính xác về kích thước và độ chính xác của lần cắt cuối cùng.

Làm mát vùng cắt

Nhiệt độ cao do chùm tia laser tạo ra có thể gây ra các hiệu ứng nhiệt đáng kể lên phôi, bao gồm cong vênh, biến dạng và thay đổi tính chất vật liệu. Khí hỗ trợ giúp kiểm soát các hiệu ứng nhiệt này bằng cách làm mát vùng cắt.

- Tản nhiệt: Dòng khí hỗ trợ sẽ hấp thụ và tản nhiệt dư thừa trong khu vực cắt, ngăn ngừa hiện tượng quá nhiệt và giảm thiểu biến dạng nhiệt của vật liệu.

- Giảm vùng ảnh hưởng nhiệt (HAZ): Làm mát vùng cắt giúp hạn chế kích thước của HAZ, duy trì tính chất cơ học của vật liệu và giảm nguy cơ cong vênh hoặc hư hỏng nhiệt khác.

- Tăng tốc độ cắt: Làm mát hiệu quả sẽ tăng tốc độ cắt vì vật liệu ít có khả năng phát triển các khuyết tật do nhiệt, dẫn đến sản xuất nhanh hơn, hiệu quả hơn.

Bảo vệ ống kính

Thấu kính trong đầu cắt tập trung chùm tia laze vào phôi. Các chất gây ô nhiễm như khói, bụi và mảnh vụn tạo ra trong quá trình cắt có thể làm hỏng ống kính hoặc làm giảm hiệu suất của ống kính. Khí hỗ trợ bảo vệ ống kính khỏi các chất gây ô nhiễm.

- Che chắn thấu kính: Khí hỗ trợ tạo thành rào cản giữa thấu kính và khu vực cắt, ngăn chặn các chất gây ô nhiễm tiếp cận và lắng đọng trên bề mặt thấu kính.

- Duy trì chất lượng quang học: Bằng cách giữ cho thấu kính sạch sẽ và không có mảnh vụn, khí hỗ trợ đảm bảo tiêu cự chùm tia tối ưu và hiệu suất cắt ổn định.

- Kéo dài tuổi thọ ống kính: Ngăn ngừa ô nhiễm giúp giảm mài mòn ống kính, kéo dài tuổi thọ và giảm chi phí bảo trì.

Tăng cường phản ứng cắt

Khí hỗ trợ có thể ảnh hưởng đến các phản ứng hóa học xảy ra trong quá trình cắt laser, do đó nâng cao hiệu suất cắt của các vật liệu khác nhau. Loại khí được sử dụng có thể thúc đẩy hoặc ức chế một số phản ứng nhất định, điều này có thể ảnh hưởng đến chất lượng và hiệu quả cắt.

- Oxy (O₂): Oxy thường được sử dụng để cắt thép cacbon. Nó thúc đẩy phản ứng tỏa nhiệt với kim loại nóng chảy, tạo ra nhiệt bổ sung, làm tăng tốc độ cắt. Phản ứng này giúp tạo ra vết cắt sạch, ít cặn nhưng có thể gây ra quá trình oxy hóa trên mép cắt.

- Nitơ (N₂): Nitơ là khí trơ thường được sử dụng để cắt thép không gỉ, nhôm và các kim loại màu khác. Nó ngăn chặn quá trình oxy hóa bằng cách hình thành bầu không khí trơ xung quanh khu vực cắt. Điều này tạo ra một cạnh sạch, không chứa oxit, lý tưởng cho các ứng dụng yêu cầu bề mặt hoàn thiện chất lượng cao.

- Khí nén: Khí nén là giải pháp thay thế tiết kiệm chi phí, có thể được sử dụng để cắt nhiều loại vật liệu. Nó kết hợp các đặc tính của oxy và nitơ để mang lại hiệu suất cắt phù hợp với chi phí thấp hơn. Tuy nhiên, nó có thể tạo ra các tạp chất ảnh hưởng đến chất lượng vết cắt.

Các loại khí hỗ trợ

Oxy (O₂)

Thuận lợi

- Tăng tốc độ cắt: Oxy phản ứng với vật liệu theo phản ứng tỏa nhiệt, giải phóng thêm nhiệt. Lượng nhiệt bổ sung này làm tăng tốc độ cắt, giúp quá trình cắt được hỗ trợ oxy nhanh hơn đáng kể, đặc biệt là với các vật liệu dày hơn.

- Cải thiện hiệu quả: Phản ứng tỏa nhiệt làm giảm công suất laser cần thiết để cắt vật liệu, cải thiện hiệu suất năng lượng tổng thể của quá trình cắt.

- Vết cắt sạch hơn trên vật liệu dày: Oxy giúp tạo ra vết cắt sạch hơn trên vật liệu dày hơn, giảm cặn và xỉ, giúp giảm nhu cầu xử lý hậu kỳ rộng rãi.

Nhược điểm

- Quá trình oxy hóa: Phản ứng giữa oxy và vật liệu có thể gây ra quá trình oxy hóa lưỡi cắt, dẫn đến bề mặt hoàn thiện cứng hơn và có thể xảy ra các vấn đề ăn mòn.

- Vùng ảnh hưởng nhiệt (HAZ): Nhiệt bổ sung được tạo ra bởi phản ứng tỏa nhiệt làm tăng kích thước của HAZ, có thể thay đổi tính chất cơ học của vật liệu gần mép cắt và gây ra các vấn đề như cong vênh hoặc giảm tính toàn vẹn cấu trúc.

- Hạn chế đối với kim loại màu: Oxy không hiệu quả bằng kim loại màu như nhôm và đồng, những kim loại này không dễ phản ứng với oxy.

Nitơ (N₂)

Thuận lợi

- Cắt không bị oxy hóa: Nitơ là khí trơ không phản ứng với vật liệu trong quá trình cắt. Đặc tính này ngăn ngừa quá trình oxy hóa, mang lại cạnh sạch, sáng, không chứa oxit, lý tưởng cho các ứng dụng yêu cầu bề mặt hoàn thiện chất lượng cao.

- Bề mặt hoàn thiện chất lượng cao: Việc không có quá trình oxy hóa dẫn đến cạnh mịn hơn và bề mặt mịn hơn, giúp giảm hoặc loại bỏ nhu cầu xử lý sau.

- Vùng ảnh hưởng nhiệt tối thiểu (HAZ): Nitơ giúp duy trì vùng ảnh hưởng nhiệt nhỏ, bảo toàn tính chất cơ học của vật liệu và giảm thiểu biến dạng nhiệt. Điều này có thể được sử dụng để đạt được các đường cắt chính xác và các ứng dụng yêu cầu dung sai chặt chẽ.

Nhược điểm

- Tốc độ cắt chậm hơn: Nếu không có phản ứng tỏa nhiệt do oxy cung cấp, quá trình cắt được hỗ trợ bằng nitơ thường dẫn đến tốc độ cắt chậm hơn, đặc biệt là với các vật liệu dày hơn. Tốc độ chậm hơn này ảnh hưởng đến năng suất tổng thể.

- Yêu cầu công suất Laser cao hơn: Vì nitơ không cung cấp thêm nhiệt cho quá trình cắt nên tia laser phải cung cấp tất cả năng lượng cần thiết để cắt vật liệu. Yêu cầu này có thể dẫn đến tiêu thụ năng lượng và chi phí vận hành cao hơn.

- Cân nhắc về chi phí: Nitơ có thể đắt hơn các loại khí khác và mức tiêu thụ tăng do yêu cầu năng lượng laser cao hơn có thể làm tăng thêm chi phí vận hành.

Khí nén

Thuận lợi

- Hiệu quả về chi phí: Khí nén sẵn có hơn và ít tốn kém hơn so với các loại khí tinh khiết như nitơ và oxy. Điều này làm cho nó trở thành sự lựa chọn kinh tế cho nhiều ứng dụng cắt laze, đặc biệt là những ứng dụng liên quan đến vật liệu mỏng hơn.

- Tính linh hoạt: Khí nén có thể được sử dụng để cắt nhiều loại vật liệu, bao gồm thép nhẹ, thép không gỉ và nhôm. Tính linh hoạt của nó làm cho nó trở thành một lựa chọn thiết thực cho việc cắt có mục đích chung.

- Giảm chi phí vận hành: Vì khí nén không đắt và phổ biến rộng rãi nên việc sử dụng khí nén có thể giảm chi phí vận hành tổng thể, khiến nó phù hợp với các hoạt động quy mô nhỏ hoặc các dự án có ngân sách hạn chế.

- Lợi ích môi trường: Sử dụng khí nén giúp giảm sự phụ thuộc vào khí đóng chai, từ đó giảm lượng khí thải carbon liên quan đến sản xuất và vận chuyển khí đốt, mang lại lợi ích cho môi trường.

Nhược điểm

- Chất lượng cắt thấp hơn: Oxy và tạp chất trong khí nén có thể ảnh hưởng đến chất lượng cắt, dẫn đến các cạnh cứng hơn, tăng cặn và có khả năng làm bẩn bề mặt cắt. Vấn đề này đặc biệt đáng chú ý trong các ứng dụng đòi hỏi chất lượng bề mặt hoặc độ chính xác cao.

- Tốc độ cắt hạn chế: Khí nén thường cắt ở tốc độ chậm hơn so với cắt có oxy, đặc biệt đối với các vật liệu dày hơn. Hạn chế này ảnh hưởng đến năng suất và có thể không phù hợp với sản xuất số lượng lớn.

- Kết quả không nhất quán: Chất lượng và hiệu suất cắt bằng khí nén có thể không nhất quán do sự khác biệt về thành phần và áp suất của nguồn cung cấp không khí. Sự không nhất quán này khiến cho việc đạt được kết quả thống nhất từ công việc cắt này sang công việc cắt khác trở nên khó khăn.

- Quá trình oxy hóa và hình thành cặn: Khí nén chứa nhiều loại khí, bao gồm cả oxy, có thể gây ra quá trình oxy hóa và hình thành cặn trên lưỡi cắt, cần phải xử lý thêm sau để đạt được kết quả mong muốn.

Tác động lên các vật liệu khác nhau

Thép carbon

Ôxy

- Ưu điểm: Oxy thường được sử dụng để cắt thép carbon vì nó phản ứng tỏa nhiệt với vật liệu. Phản ứng này tạo ra nhiệt bổ sung, làm tăng đáng kể tốc độ và hiệu quả cắt. Các vết cắt thu được thường sạch sẽ với lượng cặn tối thiểu và nhiệt tăng cường giúp cắt các phần thép carbon dày hơn.

- Nhược điểm: Phản ứng tỏa nhiệt với oxy gây ra quá trình oxy hóa, nếu không được xử lý có thể dẫn đến bề mặt hoàn thiện cứng hơn và có thể bị ăn mòn. Vùng ảnh hưởng nhiệt (HAZ) cũng lớn hơn, có thể ảnh hưởng đến tính chất cơ học của vật liệu gần mép cắt.

nitơ

- Ưu điểm: Nitơ không phản ứng với thép cacbon, ngăn chặn quá trình oxy hóa và tạo ra vết cắt sạch, không chứa oxit. Điều này mang lại bề mặt hoàn thiện chất lượng cao và HAZ nhỏ hơn, giúp duy trì các tính chất cơ học của vật liệu.

- Nhược điểm: Việc thiếu phản ứng tỏa nhiệt có nghĩa là quá trình cắt được hỗ trợ bằng nitơ chậm hơn so với quá trình cắt được hỗ trợ bằng oxy. Để đạt được tốc độ cắt tương tự, cần có công suất laser cao hơn, điều này làm tăng chi phí vận hành.

Khí nén

- Ưu điểm: Khí nén là giải pháp thay thế tiết kiệm chi phí để cắt thép cacbon. Nó tạo ra sự cân bằng giữa chi phí và hiệu suất, đồng thời phù hợp để cắt các phần thép cacbon mỏng hơn.

- Nhược điểm: Oxy trong khí nén có thể gây ra một số quá trình oxy hóa và hình thành cặn, ảnh hưởng đến chất lượng vết cắt. Tốc độ cắt và chất lượng thường thấp hơn so với khi sử dụng oxy hoặc nitơ tinh khiết.

Thép không gỉ

Ôxy

- Ưu điểm: Có thể sử dụng oxy để cắt thép không gỉ, mang lại tốc độ cắt nhanh do phản ứng tỏa nhiệt. Phản ứng này cũng có thể giúp đạt được vết cắt sạch với lượng cặn tối thiểu.

- Nhược điểm: Sử dụng oxy có thể gây ra quá trình oxy hóa, có thể dẫn đến sự đổi màu cạnh và các vấn đề ăn mòn tiềm ẩn. Lớp oxit có thể yêu cầu xử lý hậu kỳ bổ sung để đạt được chất lượng bề mặt mong muốn.

nitơ

- Ưu điểm: Nitơ là khí được lựa chọn để cắt thép không gỉ vì nó ngăn ngừa quá trình oxy hóa, mang lại cạnh sạch, sáng, không chứa oxit. Bản chất trơ của nitơ tạo ra các vết cắt chất lượng cao với nhu cầu xử lý hậu kỳ tối thiểu. Nitơ còn giúp duy trì các tính chất cơ học của vật liệu bằng cách giảm thiểu vùng chịu ảnh hưởng nhiệt.

- Nhược điểm: Nitơ có tốc độ cắt chậm hơn và đòi hỏi công suất laser cao hơn oxy, dẫn đến tăng mức tiêu thụ năng lượng và chi phí vận hành.

Khí nén

- Ưu điểm: Khí nén có thể được sử dụng để cắt các phần thép không gỉ mỏng hơn. Nó tiết kiệm chi phí hơn so với khí nguyên chất và là một lựa chọn khả thi cho các ứng dụng không yêu cầu độ chính xác cao.

- Nhược điểm: Oxy trong khí nén có thể gây ra quá trình oxy hóa và hình thành cặn, ảnh hưởng đến chất lượng vết cắt. Các cạnh có thể yêu cầu làm sạch và hoàn thiện thêm sau khi cắt.

Nhôm và kim loại màu

Ôxy

- Ưu điểm: Khí oxy thường không được khuyên dùng để cắt nhôm và các kim loại màu khác do chúng có độ phản xạ cao và độ hấp thụ tia laze thấp. Tuy nhiên, trong một số trường hợp, oxy có thể giúp cắt những phần dày hơn bằng cách thúc đẩy phản ứng tỏa nhiệt.

- Nhược điểm: Oxy có thể gây ra quá trình oxy hóa nghiêm trọng, dẫn đến bề mặt cắt thô và xốp. Quá trình oxy hóa này có thể ảnh hưởng tiêu cực đến tính chất và hình thức của vật liệu, đòi hỏi phải xử lý hậu kỳ rộng rãi.

nitơ

- Ưu điểm: Nitơ rất hiệu quả để cắt nhôm và các kim loại màu khác. Nó ngăn ngừa quá trình oxy hóa, mang lại cạnh sạch, sáng và chất lượng cao. Nitơ còn giúp giảm thiểu vùng ảnh hưởng nhiệt, bảo toàn tính chất cơ học của vật liệu.

- Nhược điểm: Việc cắt được hỗ trợ bằng nitơ chậm hơn so với sử dụng oxy và cần công suất laser cao hơn để cắt vật liệu, điều này làm tăng chi phí vận hành.

Khí nén

- Ưu điểm: Khí nén là một lựa chọn tiết kiệm chi phí để cắt các phần nhôm và kim loại màu mỏng hơn. Nó có thể cung cấp hiệu suất cắt thỏa đáng cho các ứng dụng mà độ chính xác không quan trọng.

- Nhược điểm: Oxy trong khí nén có thể gây ra quá trình oxy hóa và hình thành cặn, ảnh hưởng đến chất lượng vết cắt. Các cạnh có thể yêu cầu xử lý hậu kỳ bổ sung để đạt được độ hoàn thiện mong muốn.

Vật liệu phi kim loại

Ôxy

- Ưu điểm: Oxy có thể được sử dụng để cắt các vật liệu phi kim loại như gỗ, acrylic và nhựa. Phản ứng tỏa nhiệt với oxy có thể làm tăng tốc độ và hiệu quả cắt đối với một số vật liệu.

- Nhược điểm: Sử dụng oxy có thể khiến các vật liệu như gỗ và acrylic bị cháy xém, ảnh hưởng tiêu cực đến chất lượng bề mặt. Điều này có thể dẫn đến nhu cầu về các quy trình hoàn thiện bổ sung để đạt được diện mạo mong muốn.

nitơ

- Ưu điểm: Nitơ rất thích hợp để cắt các vật liệu phi kim loại như nhựa và gốm sứ, những vật liệu cần được bảo vệ khỏi quá trình oxy hóa. Nó ngăn ngừa sự đổi màu và tạo ra các cạnh sạch, chất lượng cao đồng thời giảm thiểu hư hỏng do nhiệt.

- Nhược điểm: Quá trình cắt được hỗ trợ bằng nitơ có thể chậm hơn so với sử dụng oxy, đòi hỏi công suất laser cao hơn để đạt được tốc độ cắt mong muốn.

Khí nén

- Ưu điểm: Khí nén là giải pháp tiết kiệm chi phí để cắt các vật liệu phi kim loại và mang lại hiệu suất cắt phù hợp cho nhiều ứng dụng khác nhau. Nó phù hợp cho các ứng dụng mà độ chính xác và chất lượng không quan trọng.

- Nhược điểm: Các tạp chất trong khí nén có thể ảnh hưởng đến chất lượng vết cắt, dẫn đến các cạnh thô và có khả năng gây nhiễm bẩn. Chất lượng và tốc độ cắt có thể không thể so sánh được với các loại khí nguyên chất như oxy hoặc nitơ.

Tối ưu hóa lựa chọn khí hỗ trợ

Loại vật liệu và độ dày

Loại và độ dày của vật liệu được cắt là những cân nhắc chính khi lựa chọn khí hỗ trợ. Các vật liệu khác nhau phản ứng khác nhau với các loại khí khác nhau, ảnh hưởng đến chất lượng và hiệu quả cắt.

- Thép cacbon: Oxy thường là lựa chọn hàng đầu để cắt thép cacbon vì nó phản ứng tỏa nhiệt, tăng tốc độ và hiệu quả cắt. Đối với thép carbon dày hơn, oxy có thể cung cấp nhiệt cần thiết để cắt vật liệu một cách hiệu quả. Đối với thép carbon mỏng hơn, nitơ có thể được sử dụng để đạt được đường cắt sạch, không bị oxy hóa, mặc dù ở tốc độ chậm hơn.

- Thép không gỉ: Nitơ lý tưởng để cắt thép không gỉ vì nó ngăn chặn quá trình oxy hóa và tạo ra cạnh mịn, chất lượng cao. Đối với thép không gỉ rất dày, có thể sử dụng oxy để tăng tốc độ cắt nhưng sẽ gây ra hiện tượng oxy hóa, cần phải xử lý sau.

- Nhôm và kim loại màu: Nitơ là lựa chọn đầu tiên để cắt nhôm và kim loại màu nhằm tránh quá trình oxy hóa và đạt được đường cắt sạch. Đối với các ứng dụng ít quan trọng hơn, khí nén có thể là giải pháp thay thế tiết kiệm chi phí, mặc dù nó có thể gây ra một số quá trình oxy hóa.

- Vật liệu phi kim loại: Để cắt các phi kim loại như nhựa, gốm sứ và gỗ, nitơ thường được sử dụng để ngăn chặn sự đổi màu và đạt được cạnh chất lượng cao. Oxy có thể được sử dụng để cắt một số phi kim nhanh hơn nhưng có thể gây cháy xém.

Chất lượng cắt cần thiết

Chất lượng cắt cần thiết là yếu tố then chốt trong việc lựa chọn khí hỗ trợ thích hợp. Các ứng dụng chính xác thường yêu cầu đường cắt chất lượng cao với độ oxy hóa tối thiểu và các cạnh mịn.

- Bề mặt hoàn thiện chất lượng cao: Nitơ thường là lựa chọn tốt nhất cho các ứng dụng yêu cầu vết cắt chính xác, sạch và không bị oxy hóa. Nó ngăn ngừa quá trình oxy hóa, mang lại các cạnh mịn và bề mặt hoàn thiện chất lượng cao.

- Chất lượng chung: Oxy có thể mang lại vết cắt chất lượng cao với lượng cặn tối thiểu, nhưng các cạnh có thể cần được làm sạch thêm do quá trình oxy hóa. Khí nén có thể phù hợp cho các ứng dụng ít quan trọng hơn, nơi không cần phải có bề mặt chất lượng cao nhất.

Tốc độ cắt và hiệu quả

Tốc độ cắt và hiệu quả bị ảnh hưởng bởi loại khí hỗ trợ được sử dụng. Mục tiêu là đạt được tốc độ cao nhất có thể mà không ảnh hưởng đến chất lượng cắt.

- Tốc độ tối đa: Cung cấp tốc độ cắt nhanh nhất cho thép carbon và vật liệu dày hơn do phản ứng tỏa nhiệt của oxy, bổ sung thêm nhiệt cho quá trình cắt.

- Cân bằng tốc độ và chất lượng: Nitơ tạo ra sự cân bằng giữa tốc độ và vết cắt chất lượng cao, mặc dù nó có thể yêu cầu công suất laser cao hơn và cắt ở tốc độ chậm hơn so với oxy.

- Tốc độ tiết kiệm chi phí: Khí nén mang lại sự cân bằng giữa tốc độ và chi phí, phù hợp cho các ứng dụng có tốc độ cắt vừa phải và chất lượng hợp lý có thể chấp nhận được.

Cân nhắc chi phí

Chi phí là một yếu tố quan trọng trong việc hỗ trợ lựa chọn khí đốt, ảnh hưởng đến chi phí vận hành và hiệu quả chi phí tổng thể.

- Giảm chi phí vận hành: Khí nén là sự lựa chọn kinh tế nhất vì nó sẵn có và rẻ hơn so với các loại khí tinh khiết như oxy và nitơ. Đó là lý tưởng để cắt các vật liệu ít quan trọng hơn hoặc khi ưu tiên hạn chế về ngân sách.

- Chất lượng cao hơn và chi phí cao hơn: Ni-tơ tuy đắt hơn nhưng mang lại chất lượng cắt tốt hơn. Chi phí bổ sung được chứng minh bằng chất lượng được cải thiện và giảm nhu cầu xử lý hậu kỳ.

- Cân bằng chi phí và hiệu quả: Oxy đưa ra mức trung bình, cung cấp tốc độ cắt nhanh và chất lượng hợp lý với chi phí vừa phải. Nó phù hợp cho nhiều ứng dụng công nghiệp nơi cả tốc độ và chất lượng đều quan trọng.

Yêu cầu sau xử lý

Nhu cầu xử lý sau có thể ảnh hưởng đến việc lựa chọn khí hỗ trợ, vì một số loại khí tạo ra vết cắt sạch hơn, có thể làm giảm công việc hoàn thiện.

- Xử lý hậu kỳ tối thiểu: Nitơ tạo ra các vết cắt sạch, không bị oxy hóa, giảm nhu cầu xử lý hậu kỳ rộng rãi, đồng thời tiết kiệm thời gian và chi phí cho các hoạt động hoàn thiện.

- Quá trình xử lý sau vừa phải: Quá trình cắt bằng oxy có thể yêu cầu các bước bổ sung để loại bỏ oxit và đạt được bề mặt hoàn thiện mong muốn. Tuy nhiên, tốc độ cắt nhanh hơn có thể bù đắp một số chi phí bổ sung.

- Tăng cường xử lý sau: Khí nén có thể gây ra nhiều cặn và oxy hóa hơn, đòi hỏi quá trình xử lý sau sâu rộng hơn để làm sạch và hoàn thiện các cạnh. Điều này có thể làm tăng thời gian và chi phí sản xuất tổng thể.

Bản tóm tắt

Nhận giải pháp cắt Laser

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.