Những cân nhắc về thiết kế và hạn chế của việc đánh dấu bằng laser

Việc ứng dụng rộng rãi công nghệ khắc laser đã trở thành một phần không thể thiếu trong sản xuất công nghiệp hiện đại. Tuy nhiên, mặc dù có độ chính xác và tính linh hoạt cao trong việc đánh dấu và khắc nhưng trong ứng dụng thực tế, các nhà thiết kế cần phải xem xét cẩn thận nhiều yếu tố khác nhau để đảm bảo kết quả tốt nhất. Từ lựa chọn vật liệu đến điều chỉnh thông số laser, cũng như các cân nhắc về an toàn, chúng đều là những yếu tố chính cần được chú ý khi thiết kế đánh dấu bằng laser. Đồng thời, công nghệ đánh dấu bằng laser cũng có một số hạn chế như tính không phù hợp của vật liệu cụ thể và hạn chế về yêu cầu xử lý bề mặt.

Bài viết này sẽ tìm hiểu những cân nhắc và hạn chế trong thiết kế này, đồng thời bao gồm tổng quan về các nguyên tắc cơ bản của công nghệ, phương pháp và cải tiến đánh dấu bằng laze nhằm giải quyết những hạn chế này nhằm giúp người đọc hiểu rõ hơn và áp dụng công nghệ đánh dấu bằng laze.

Mục lục

Nguyên tắc cơ bản của công nghệ đánh dấu bằng laser

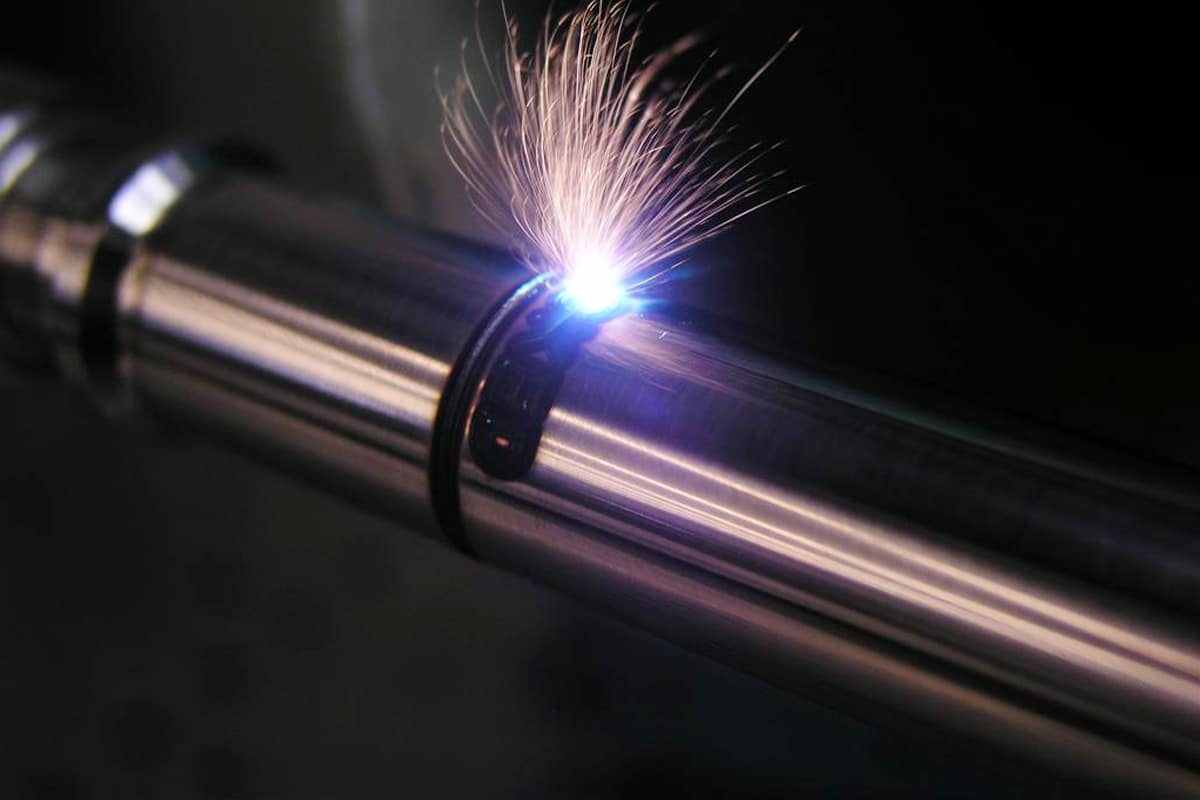

Công nghệ khắc laser là phương pháp xử lý sử dụng chùm tia laser để khắc, đánh dấu hoặc cắt bề mặt vật liệu. Nguyên tắc cơ bản như sau:

- Tạo tia laser: Hệ thống đánh dấu laser thường sử dụng máy phát laser khí, máy phát laser rắn hoặc máy phát laser bán dẫn làm nguồn laser. Những máy phát laser này tạo ra chùm tia laser có độ tập trung cao.

- Tập trung chùm tia laser: Tập trung chùm tia laser qua các phần tử quang học như thấu kính hoặc gương đến một tiêu điểm rất nhỏ để tạo thành một điểm có mật độ năng lượng cao.

- Vai trò của năng lượng laser: Khi chùm tia laser chiếu vào bề mặt vật liệu, mật độ năng lượng cao của nó sẽ khiến vật liệu nóng lên cục bộ, đạt đến nhiệt độ nóng chảy hoặc bay hơi và gây ra hiện tượng ăn mòn hoặc bay hơi.

- Phản ứng vật liệu: Các vật liệu khác nhau phản ứng khác nhau với ánh sáng laser. Kim loại thường có độ hấp thụ cao và dễ bị bay hơi hoặc oxy hóa trên bề mặt, trong khi các vật liệu phi kim loại có thể trải qua các phản ứng nhiệt hóa hoặc mài mòn.

- Hệ thống điều khiển: Hệ thống đánh dấu laser được trang bị hệ thống điều khiển tinh vi, có thể điều khiển vị trí, công suất và đường chuyển động của chùm tia laser theo tài liệu thiết kế để đạt được khả năng đánh dấu hoặc cắt chính xác.

- Hiệu ứng đánh dấu: Đánh dấu bằng laser có thể tạo ra các dấu vĩnh viễn, độ phân giải cao và độ chính xác cao, phù hợp để xử lý các vật liệu khác nhau và các mẫu phức tạp.

Thông qua các bước trên, công nghệ khắc laser đạt được khả năng xử lý chính xác bề mặt vật liệu và được sử dụng rộng rãi trong sản xuất công nghiệp, thiết bị y tế và thiết bị điện tử.

Những cân nhắc về thiết kế cụ thể khi đánh dấu bằng laser

Công nghệ khắc laser là công nghệ xử lý có độ chính xác cao được sử dụng rộng rãi trong sản xuất công nghiệp và các lĩnh vực khác. Tuy nhiên, khi sử dụng công nghệ đánh dấu bằng laser, các nhà thiết kế cần chú ý đến một số cân nhắc thiết kế cụ thể để đảm bảo chất lượng, an toàn và hiệu quả của dấu. Sau đây là những cân nhắc thiết kế cụ thể trong việc đánh dấu bằng laser:

Lựa chọn vật liệu và khả năng tương thích

Khi lựa chọn vật liệu phù hợp để đánh dấu bằng laser, cần phải xem xét đặc tính hấp thụ và phản xạ của vật liệu. Một số vật liệu như kim loại thường có độ hấp thụ cao và thích hợp để đánh dấu bằng laser. Đối với một số vật liệu phi kim loại (như nhựa hoặc thủy tinh), có độ phản xạ cao hơn, có thể cần dùng tia laser công suất cao hơn để tạo ra kết quả tốt. Ngoài ra, một số vật liệu đặc biệt như vật liệu hữu cơ có thể tạo ra khí độc trong quá trình đánh dấu bằng laser nên cần có các biện pháp bảo vệ bổ sung.

Điều chỉnh các thông số Laser

Hiệu quả của việc đánh dấu bằng laser bị ảnh hưởng bởi các thông số laser, bao gồm công suất laser, tần số, độ rộng xung và tiêu cự. Việc điều chỉnh phù hợp các tham số này có thể đạt được hiệu quả đánh dấu tốt nhất. Công suất quá thấp có thể dẫn đến các dấu hiệu không rõ ràng, trong khi công suất quá cao có thể khiến vật liệu tan chảy hoặc bị hỏng. Việc điều chỉnh tần số và tốc độ đánh dấu cũng ảnh hưởng đến chất lượng và tốc độ đánh dấu cuối cùng.

Yêu cầu xử lý bề mặt

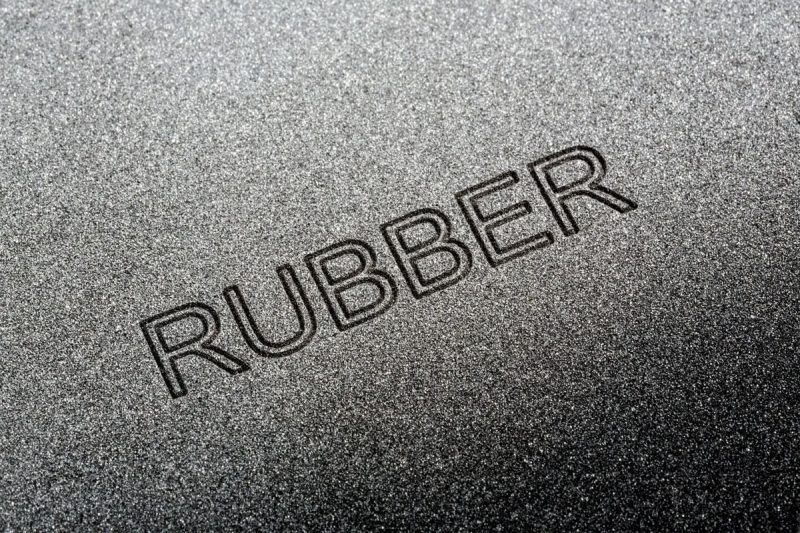

Đánh dấu bằng laser thường yêu cầu nhiệt độ hoặc phản ứng hóa học nhất định trên bề mặt vật liệu để đạt được hiệu quả đánh dấu. Do đó, trước khi đánh dấu bằng laser, bề mặt vật liệu cần được xử lý đúng cách, chẳng hạn như loại bỏ vết dầu, lớp oxit hoặc lớp phủ để đảm bảo hiệu quả đánh dấu tốt nhất. Ngoài ra, đối với một số vật liệu, có thể cần phải xử lý trước, chẳng hạn như sử dụng chất đánh dấu đặc biệt để tăng cường độ tương phản đánh dấu.

Vân đê bảo mật

Bức xạ laser do thiết bị đánh dấu bằng laser tạo ra có hại cho cơ thể con người và môi trường, vì vậy phải tuân thủ nghiêm ngặt các quy định về an toàn khi sử dụng thiết bị đánh dấu bằng laser. Nhân viên phải được đào tạo chuyên nghiệp và sử dụng các thiết bị bảo vệ thích hợp, chẳng hạn như kính an toàn chiếu tia laser và tấm chắn bảo vệ, để giảm thiệt hại cho cơ thể con người do bức xạ laser gây ra. Ngoài ra, thiết bị đánh dấu bằng laser cần được bố trí ở khu vực vận hành chuyên dụng và được trang bị các nút dừng khẩn cấp và biển cảnh báo an toàn để ứng phó với các sự cố bất ngờ.

Chuẩn bị hồ sơ thiết kế

Trước khi đánh dấu bằng laser, người thiết kế cần chuẩn bị hồ sơ thiết kế và đảm bảo rằng nó tương thích với thiết bị đánh dấu laser. Định dạng tệp thiết kế chính xác và cài đặt tham số có thể đảm bảo chất lượng và độ chính xác của dấu cuối cùng. Ngoài ra, các mẫu và văn bản trong tài liệu thiết kế phải có kích thước và tỷ lệ nhất định để đảm bảo có thể nhìn thấy được trong quá trình đánh dấu bằng laser.

Xử lý và kiểm tra tiếp theo

Sau khi hoàn thành việc đánh dấu bằng laser, việc xử lý và kiểm tra dấu tiếp theo thường được yêu cầu. Việc xử lý tiếp theo có thể bao gồm làm sạch và lau bụi, cũng như phủ một lớp phủ bảo vệ hoặc xử lý bề mặt lên dấu để nâng cao độ bền của nó. Việc kiểm tra có thể được thực hiện thông qua kiểm tra trực quan hoặc sử dụng thiết bị như kính hiển vi quang học để đảm bảo chất lượng và độ chính xác của dấu đáp ứng yêu cầu.

Tóm lại, đánh dấu bằng laser có giá trị ứng dụng quan trọng trong sản xuất công nghiệp, nhưng các nhà thiết kế cần chú ý đến một số vấn đề thiết kế cụ thể khi sử dụng công nghệ đánh dấu bằng laser để đảm bảo chất lượng, an toàn và hiệu quả đánh dấu cuối cùng. Có thể đạt được quá trình xử lý đánh dấu bằng laser chất lượng cao thông qua việc lựa chọn vật liệu hợp lý, điều chỉnh các thông số laser, xử lý bề mặt, tuân thủ nghiêm ngặt các quy định an toàn và chuẩn bị các tài liệu thiết kế phù hợp.

Hạn chế thiết kế cụ thể trong đánh dấu bằng laser

Phạm vi của các vật liệu có thể áp dụng để đánh dấu bằng laze phải tuân theo một số hạn chế nhất định. Mặc dù việc đánh dấu bằng laser phù hợp với nhiều vật liệu thông thường, chẳng hạn như kim loại, nhựa, thủy tinh và gốm sứ, đối với một số vật liệu đặc biệt, chẳng hạn như một số kim loại có độ phản chiếu cao, vật liệu trong suốt hoặc thủy tinh quang học, sự hấp thụ và phản xạ năng lượng laser có thể không đầy đủ. lý tưởng, gây khó khăn cho việc đạt được hiệu quả đánh dấu rõ ràng.

Hạn chế về vật chất

Phạm vi của các vật liệu có thể áp dụng để đánh dấu bằng laze phải tuân theo một số hạn chế nhất định. Mặc dù việc đánh dấu bằng laser phù hợp với nhiều vật liệu thông thường, chẳng hạn như kim loại, nhựa, thủy tinh và gốm sứ, đối với một số vật liệu đặc biệt, chẳng hạn như một số kim loại có độ phản chiếu cao, vật liệu trong suốt hoặc thủy tinh quang học, sự hấp thụ và phản xạ năng lượng laser có thể không đầy đủ. lý tưởng, gây khó khăn cho việc đạt được hiệu quả đánh dấu rõ ràng.

Yêu cầu xử lý bề mặt

Đánh dấu bằng laser thường yêu cầu xử lý bề mặt vật liệu thích hợp để đảm bảo hiệu quả đánh dấu. Một số bề mặt vật liệu nhất định có thể yêu cầu loại bỏ các lớp oxit, lớp phủ hoặc các chất gây ô nhiễm khác để tăng cường tương tác laser với vật liệu. Tuy nhiên, xử lý bề mặt có thể làm tăng chi phí sản xuất và độ phức tạp, đặc biệt là khi sản xuất số lượng lớn.

Kích thước đánh dấu và giới hạn độ sâu

Kích thước và độ sâu của việc đánh dấu bằng laser bị hạn chế. Bởi vì dấu laser được dán nhãn thông qua quá trình gia nhiệt cục bộ trên bề mặt vật liệu, độ sâu của dấu thường nhẹ hơn và khó đạt được quá trình xử lý sâu. Ngoài ra, kích thước tiêu điểm và độ sâu tiêu điểm của chùm tia laser cũng sẽ hạn chế kích thước và độ chính xác tối thiểu của điểm đánh dấu.

Hoa văn và chi tiết phức tạp

Mặc dù việc đánh dấu bằng laser có thể đạt được hiệu quả đánh dấu có độ chính xác cao nhưng có thể có những hạn chế nhất định khi xử lý các mẫu và chi tiết phức tạp. Ví dụ: khi xử lý các mẫu có kích thước nhỏ hoặc cấu trúc phức tạp, việc đánh dấu bằng laser có thể bị hạn chế bởi độ chính xác của việc lấy nét và điều khiển chùm tia, dẫn đến hiệu quả ghi nhãn không đạt yêu cầu.

Giới hạn hiệu quả sản xuất

Mặc dù đánh dấu bằng laser thường được coi là một phương pháp xử lý hiệu quả nhưng nó có thể phải đối mặt với những hạn chế về hiệu quả sản xuất khi xử lý số lượng lớn. Tốc độ đánh dấu bằng laser bị ảnh hưởng bởi các yếu tố như công suất laser, đặc tính vật liệu và độ sâu đánh dấu. Vì vậy, mối quan hệ giữa chất lượng và hiệu quả sản xuất có thể được yêu cầu trong các ứng dụng thực tế.

Tóm lại, mặc dù công nghệ đánh dấu bằng laser có nhiều ưu điểm nhưng vẫn có một số thiết kế cụ thể và những hạn chế trong ứng dụng thực tế. Nhà thiết kế cần xem xét đầy đủ những hạn chế này và thực hiện các biện pháp tương ứng trong quá trình thiết kế và sản xuất để phát huy tối đa lợi thế của công nghệ khắc laser và giải quyết các vấn đề có thể xảy ra.

Giải pháp và đổi mới

Đối với các biện pháp phòng ngừa và hạn chế thiết kế cụ thể đối với nhãn hiệu laser, có thể áp dụng các giải pháp và cải tiến sau:

Đổi mới về khả năng thích ứng vật liệu

- Phát triển máy đánh dấu laser hoặc phụ gia mới để tăng cường sự tương tác giữa laser và các vật liệu cụ thể và cải thiện hiệu ứng đánh dấu.

- Khám phá việc sử dụng hệ thống laser đa bước sóng để thích ứng với đặc tính hấp thụ của các vật liệu khác nhau về sự hấp thụ bước sóng laser và mở rộng phạm vi vật liệu để đánh dấu bằng laser.

- Phát triển công nghệ xử lý bề mặt, cải thiện khả năng hấp thụ và phản xạ của bề mặt vật liệu, nâng cao hiệu quả và độ chính xác của dấu laser.

Đổi mới tối ưu hóa tham số laser

- Sử dụng công nghệ điều khiển laser tiên tiến để thực hiện điều chỉnh động và tối ưu hóa các thông số laser để thích ứng với các vật liệu và yêu cầu đánh dấu khác nhau.

- Khám phá việc sử dụng công nghệ học sâu và trí tuệ nhân tạo để tự động tối ưu hóa cài đặt tham số laser và cải thiện hiệu quả cũng như độ chính xác của việc đánh dấu bằng laser.

- Phát triển hệ thống laser đa chùm tia hoặc composite để đạt được khả năng kiểm soát đồng thời nhiều thông số và cải thiện tính linh hoạt và đa dạng của việc đánh dấu bằng laser.

Đổi mới bảo vệ an ninh

- Thiết kế và sử dụng các thiết bị an toàn thông minh như hệ thống giám sát chùm tia laser, thiết bị dừng khẩn cấp tự động để kịp thời phát hiện và tránh các mối nguy hiểm do bức xạ laser gây ra.

- Phát triển các thiết bị bảo vệ an toàn laser hiệu quả và thoải mái hơn, chẳng hạn như kính an toàn laser thoải mái hơn và quần áo bảo hộ thoáng khí tốt hơn.

- Xây dựng các tiêu chuẩn an toàn và quy trình vận hành chặt chẽ hơn, tăng cường đào tạo và giám sát người vận hành máy khắc laser, đồng thời cải thiện mức độ bảo vệ môi trường và an toàn tại nơi làm việc.

Đánh dấu đổi mới tối ưu hóa chất lượng

- Phát triển các thiết bị và hệ thống quang học laser công suất cao, độ ổn định cao để tăng mật độ năng lượng và độ ổn định của việc đánh dấu bằng laser, đồng thời cải thiện chất lượng và tính nhất quán của việc đánh dấu.

- Công nghệ hình ảnh quang học và quét ba chiều được sử dụng để thực hiện giám sát và phản hồi theo thời gian thực của quá trình đánh dấu, phát hiện và khắc phục kịp thời các vấn đề trong quá trình đánh dấu, đồng thời cải thiện chất lượng và độ chính xác của việc đánh dấu.

- Khám phá việc sử dụng các công nghệ đánh dấu bằng laser mới, chẳng hạn như đánh dấu bằng laser femto giây và xử lý bằng laser cực nhanh, để đạt được độ chính xác cực cao và đánh dấu ở quy mô micro-nano trên các vật liệu cụ thể.

Cải tiến hiệu quả sản xuất Đổi mới

- Thiết kế và áp dụng các hệ thống đánh dấu laser thông minh để đạt được quy trình sản xuất tự động và xử lý hiệu quả, nâng cao hiệu quả sản xuất và tiết kiệm chi phí.

- Sử dụng công nghệ đánh dấu bằng laser để đạt được sản xuất theo yêu cầu hàng loạt, điều chỉnh các thông số sản xuất và mẫu đánh dấu trong thời gian thực theo nhu cầu của khách hàng, đồng thời cải thiện tính linh hoạt trong sản xuất và tốc độ phản hồi.

- Phát triển các giải pháp tích hợp cho đánh dấu bằng laser và các công nghệ xử lý khác, chẳng hạn như cắt laser và hàn laser, để đạt được quy trình xử lý chung đa quy trình và nâng cao hiệu quả sản xuất cũng như chất lượng xử lý.

Thông qua sự đổi mới và cải tiến liên tục của công nghệ đánh dấu bằng laze cũng như các thiết bị và quy trình liên quan, những cân nhắc và hạn chế về thiết kế cụ thể trong việc đánh dấu bằng laze có thể được giải quyết một cách hiệu quả, đồng thời có thể cải thiện phạm vi ứng dụng, hiệu quả và chất lượng của việc đánh dấu bằng laze.

tóm tắt

Trong việc áp dụng công nghệ đánh dấu bằng laser, cần phải xem xét nghiêm túc những hạn chế và cân nhắc nhất định về thiết kế. Từ lựa chọn vật liệu đến điều chỉnh tham số laser cho đến cân nhắc về an toàn, những yếu tố này ảnh hưởng trực tiếp đến hiệu quả và độ an toàn của việc đánh dấu bằng laser. Các nhà thiết kế cần không ngừng tìm kiếm các phương pháp, đổi mới công nghệ để khắc phục những hạn chế này, đồng thời thúc đẩy sự phát triển và ứng dụng công nghệ khắc laser. Bằng cách hiểu sâu sắc các đặc điểm của công nghệ đánh dấu bằng laser và kết hợp nó với các giải pháp sáng tạo, chúng tôi có thể mở rộng hơn nữa các lĩnh vực ứng dụng đánh dấu bằng laser và nâng cao hiệu quả sản xuất cũng như chất lượng sản phẩm.

Do đó, mặc dù việc đánh dấu bằng laser có những cân nhắc và hạn chế nhất định về thiết kế, nhưng miễn là chúng ta tiếp tục nỗ lực đổi mới và cải tiến, công nghệ đánh dấu bằng laser vẫn sẽ trở thành một công cụ quan trọng trong sản xuất công nghiệp hiện đại, mang lại nhiều khả năng hơn cho mọi tầng lớp xã hội. và cơ hội phát triển. Cần thêm thông tin về quy trình đánh dấu và khắc laser? Hãy liên hệ với các chuyên gia tại AccTek Laser!

Thông tin liên lạc

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.

Nhận giải pháp Laser