Độ chính xác và dung sai cắt laser

Cắt laser được biết đến với độ chính xác vượt trội, khiến nó trở thành một trong những phương pháp cắt chính xác nhất trong sản xuất và chế tạo. Độ chính xác này là kết quả của những đặc tính độc đáo của công nghệ laser và hệ thống điều khiển tiên tiến được sử dụng trong máy cắt laser. Chúng ta hãy xem mức độ chính xác và dung sai của việc cắt laser.

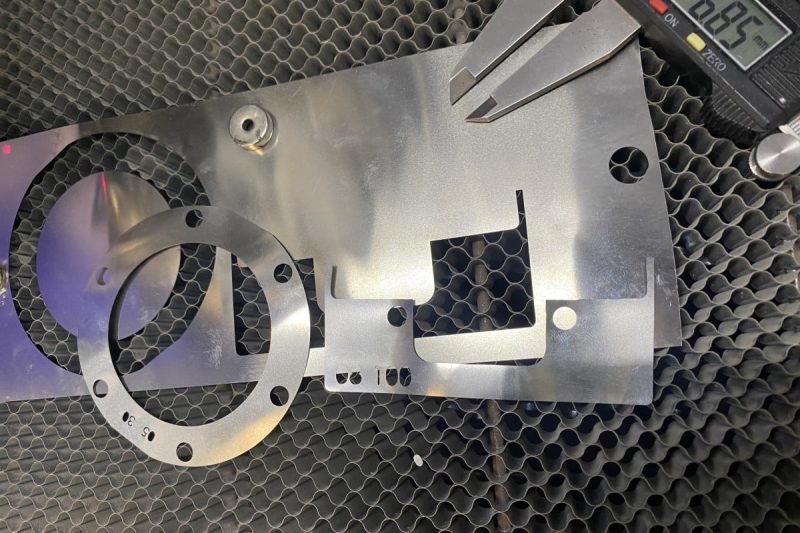

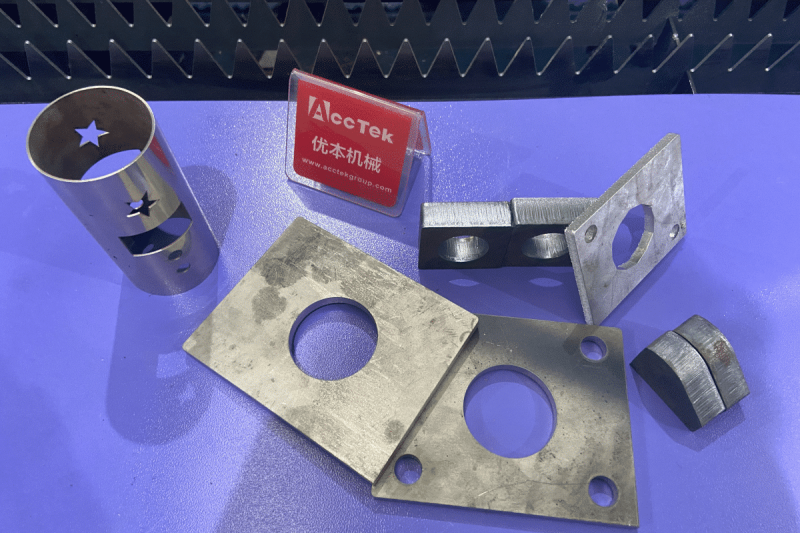

- Độ chính xác cắt: Cắt laser rất chính xác và có thể đạt được độ chính xác cắt theo thứ tự micron (μm) hoặc thậm chí nhỏ hơn. Độ chính xác chủ yếu phụ thuộc vào loại máy phát laser được sử dụng, chất lượng của hệ thống quang học và độ chính xác của hệ thống điều khiển chuyển động. Trong nhiều trường hợp, máy cắt laser có thể cắt liên tục với độ chính xác trong phạm vi từ ±0,05 đến ±0,2 mm (0,002 đến 0,008 inch). Mức độ chính xác này rất quan trọng đối với các ứng dụng yêu cầu thiết kế phức tạp và dung sai chặt chẽ.

- Dung sai: Dung sai trong cắt laser đề cập đến độ lệch cho phép so với kích thước dự kiến. Máy cắt laze thường có thể đạt được dung sai chặt chẽ trong phạm vi ±0,1 mm (0,004 inch) hoặc nhỏ hơn. Điều này có nghĩa là kích thước thực tế của vết cắt thường sai lệch so với kích thước dự kiến không quá 0,1 mm theo cả hai hướng. Trong một số trường hợp, thậm chí có thể đạt được dung sai chặt chẽ hơn nhờ thiết bị tiên tiến và người vận hành có tay nghề cao.

Yếu tố nào làm cho máy cắt laser trở nên chính xác đến vậy?

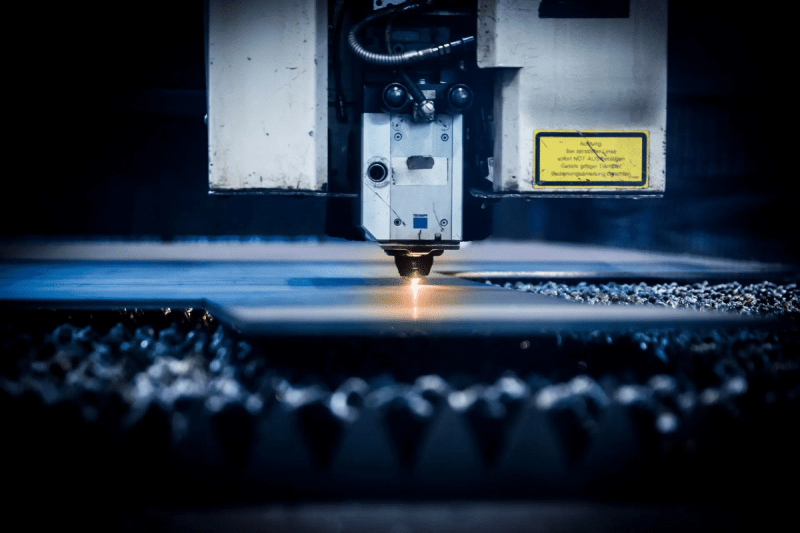

Cắt laser là phương pháp cắt rất tiên tiến và linh hoạt, sử dụng chùm tia laser tập trung để cắt nhiều loại vật liệu với độ chính xác đặc biệt. Quá trình này bắt đầu bằng hệ thống laser được điều khiển bằng máy tính, hướng chùm tia laser cường độ cao lên bề mặt vật liệu. Năng lượng của tia laser tập trung vào một điểm cực nhỏ, cực nóng, làm cho vật liệu tan chảy, bốc hơi hoặc cháy đi, để lại một đường cắt chính xác, sạch sẽ. Sau đây là các yếu tố ảnh hưởng đến độ chính xác cắt của máy cắt laser:

- Chùm tia laser tập trung: Máy cắt laser sử dụng chùm tia laser có độ tập trung cao có thể tập trung đến kích thước điểm rất nhỏ, thường có kích thước nhỏ tới 0,1 mm (0,004 inch). Chùm tia tập trung này cho phép cắt cực kỳ chính xác, đảm bảo độ chính xác đến mức micron.

- Điều khiển số bằng máy tính (CNC): Máy cắt laser được trang bị hệ thống CNC điều khiển chuyển động của đầu laser với độ chính xác đáng kinh ngạc. Người vận hành có thể lập trình các hệ thống này để đi theo đường cắt chính xác, đảm bảo các vết cắt chính xác và có thể lặp lại.

- Cắt không tiếp xúc: Không giống như các phương pháp cắt truyền thống yêu cầu tiếp xúc vật lý giữa dụng cụ cắt và vật liệu, cắt laser là một quá trình không tiếp xúc. Điều này giúp loại bỏ nguy cơ mài mòn dụng cụ, giảm nhu cầu thay đổi dụng cụ thường xuyên và đảm bảo độ chính xác nhất quán theo thời gian.

- Vùng ảnh hưởng nhiệt tối thiểu (HAZ): Cắt laser tạo ra vùng ảnh hưởng nhiệt nhỏ nhất (HAZ) so với các phương pháp cắt truyền thống như cắt plasma hoặc ngọn lửa. Vùng ảnh hưởng nhiệt giảm có nghĩa là vật liệu xung quanh tiếp xúc với rất ít nhiệt trong quá trình cắt, giảm nguy cơ biến dạng, cong vênh hoặc hư hỏng vật liệu.

- Xử lý và cố định vật liệu: Kỹ thuật xử lý và cố định vật liệu phù hợp đảm bảo rằng phôi được định vị chắc chắn trong quá trình cắt, giảm thiểu nguy cơ sai lệch hoặc biến dạng.

- Kiểm soát chính xác: Một trong những lý do chính khiến việc cắt laser nổi bật về mặt độ chính xác là khả năng kiểm soát tuyệt vời của nó đối với các thông số cắt. Người vận hành có thể điều chỉnh công suất, tốc độ và tiêu điểm của tia laser tính bằng micromet. Mức độ kiểm soát này cho phép cắt chính xác và nhất quán, đảm bảo lãng phí vật liệu ở mức tối thiểu.

- Điều khiển chùm tia tiên tiến: Các máy cắt laser hiện đại được trang bị hệ thống quang học và điều khiển chùm tia tiên tiến như định hình chùm tia và quang học thích ứng. Những công nghệ này tối ưu hóa chất lượng và tính nhất quán của chùm tia laser, cải thiện độ chính xác khi cắt.

- Chuyên môn của người vận hành: Người vận hành có tay nghề cao đóng vai trò quan trọng trong việc duy trì độ chính xác của máy cắt laser của bạn. Họ chịu trách nhiệm lập trình máy, chọn cài đặt phù hợp và giám sát quá trình cắt để đảm bảo kết quả tối ưu.

- Các biện pháp kiểm soát chất lượng: Thực hiện các biện pháp kiểm soát chất lượng, chẳng hạn như bảo trì, hiệu chuẩn và kiểm tra máy thường xuyên, có thể giúp đảm bảo rằng máy cắt laser của bạn tiếp tục duy trì độ chính xác cao theo thời gian.

Làm thế nào để duy trì độ chính xác cắt của máy cắt laser?

Duy trì độ chính xác cắt của máy cắt laze giúp đảm bảo kết quả nhất quán và chính xác trong quá trình sản xuất hoặc sản xuất của bạn. Dưới đây là các bước chính giúp bạn duy trì độ chính xác khi cắt:

- Vệ sinh và kiểm tra thường xuyên: Giữ cho máy của bạn sạch sẽ bằng cách thường xuyên loại bỏ bụi, mảnh vụn và chất cặn khỏi khu vực làm việc, hệ thống quang học và các bộ phận quan trọng khác. Quang học bị bẩn hoặc hư hỏng có thể phân tán hoặc hấp thụ chùm tia laze, dẫn đến giảm độ chính xác. Ngoài ra, hãy kiểm tra máy xem có bộ phận nào bị lỏng hoặc hư hỏng không và giải quyết kịp thời.

- Căn chỉnh và hiệu chuẩn: Thực hiện các quy trình căn chỉnh và hiệu chỉnh thường xuyên theo hướng dẫn của nhà sản xuất để đảm bảo chùm tia laser được căn chỉnh chính xác với đầu cắt. Căn chỉnh phù hợp đảm bảo chùm tia laze được định hướng chính xác đến điểm cắt.

- Kiểm tra và điều chỉnh tiêu điểm: Xác minh rằng chùm tia laser được tập trung chính xác vào vật liệu được cắt. Tiêu điểm không chính xác có thể gây ra sự thay đổi về chất lượng cắt và độ chính xác, do đó tiêu điểm phải được đặt chính xác. Ngoài ra, tiêu cự phải được điều chỉnh theo nhu cầu của các độ dày vật liệu khác nhau.

- Kiểm tra chất lượng chùm tia: Liên tục theo dõi và duy trì chất lượng chùm tia để đảm bảo đáp ứng các thông số kỹ thuật của nhà sản xuất. Việc duy trì chất lượng chùm tia thích hợp giúp đạt được các đường cắt chính xác và mọi sai lệch cần được giải quyết ngay lập tức.

- Thay thế vật tư tiêu hao thường xuyên: Thường xuyên kiểm tra và thay thế các bộ phận có thể tiêu hao như vòi phun, thấu kính và bộ phận quang học lấy nét. Các thành phần này có thể xuống cấp theo thời gian và ảnh hưởng đến chất lượng cũng như độ chính xác của vết cắt của bạn. Nên tuân theo lịch trình thay thế được đề xuất của nhà sản xuất.

- Giám sát nguồn cung cấp khí phụ: Đảm bảo cung cấp khí phụ liên tục, sạch (chẳng hạn như oxy, nitơ hoặc không khí) cho đầu cắt. Lưu lượng khí không nhất quán có thể ảnh hưởng đến chất lượng cắt và gây ra sự thiếu chính xác, do đó cần phải theo dõi áp suất và lưu lượng khí để duy trì chất lượng cắt và ngăn ngừa sai lệch về độ chính xác.

- Kiểm tra và bảo trì kết cấu máy: Thường xuyên kiểm tra các bộ phận kết cấu của máy, bao gồm khung, đường ray và giàn để phát hiện bất kỳ dấu hiệu hao mòn, hư hỏng hoặc sai lệch nào. Bôi trơn các bộ phận chuyển động theo khuyến nghị của nhà sản xuất. Bôi trơn thích hợp các bộ phận chuyển động giúp ngăn ngừa các lỗi liên quan đến ma sát.

- Xử lý và hỗ trợ vật liệu: Kiểm tra vật liệu đang được cắt xem có bất kỳ khuyết tật hoặc cong vênh nào không, đảm bảo vật liệu đang được xử lý được hỗ trợ và cố định đúng cách vào bàn cắt. Trong quá trình cắt, ngay cả một chuyển động nhỏ của vật liệu cũng có thể ảnh hưởng đến độ chính xác của quá trình cắt.

- Kiểm soát nhiệt độ và môi trường: Duy trì môi trường hoạt động ổn định và được kiểm soát cho máy cắt laser. Sự biến động về nhiệt độ và độ ẩm cũng sẽ ảnh hưởng đến độ chính xác của quá trình cắt.

- Giữ khu vực làm việc của bạn sạch sẽ: Các chất gây ô nhiễm trong khu vực làm việc của bạn có thể ảnh hưởng đến độ chính xác khi cắt. Bạn cần đảm bảo rằng không gian làm việc xung quanh máy cắt laser của bạn sạch sẽ và không có mảnh vụn hoặc vật liệu có thể cản trở hoạt động của nó.

- Đào tạo và kỹ năng của người vận hành: Đảm bảo người vận hành máy hiểu được sự phức tạp của quy trình cắt laser và cách duy trì độ chính xác khi cắt. Người vận hành có tay nghề cao có thể tối ưu hóa cài đặt máy và thực hiện điều chỉnh theo thời gian thực để duy trì độ chính xác trong quá trình cắt.

- Tối ưu hóa các thông số cắt: Liên tục tinh chỉnh và tối ưu hóa các thông số cắt (bao gồm công suất laser, tốc độ cắt và áp suất khí hỗ trợ) để phù hợp với vật liệu và độ dày cụ thể đang được xử lý. Sử dụng các thông số laser chính xác giúp cải thiện độ chính xác và độ chính xác khi cắt.

- Kiểm soát và kiểm tra chất lượng: Thực hiện các quy trình kiểm soát chất lượng bao gồm kiểm tra và kiểm tra thường xuyên các bộ phận cắt. Sử dụng các tiêu chuẩn hiệu chuẩn để xác minh độ chính xác của quá trình cắt và thực hiện các điều chỉnh nếu cần.

- Bảo trì nhật ký và tài liệu: Lưu giữ hồ sơ chi tiết về các hoạt động bảo trì, bao gồm ngày tháng, quy trình được thực hiện và mọi vấn đề gặp phải. Tài liệu này có thể giúp xác định các xu hướng và kiểu mẫu có thể ảnh hưởng đến độ chính xác khi cắt.

tóm tắt

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.