Tìm hiểu về quy trình cắt laser

Cách thức hoạt động của cắt laser

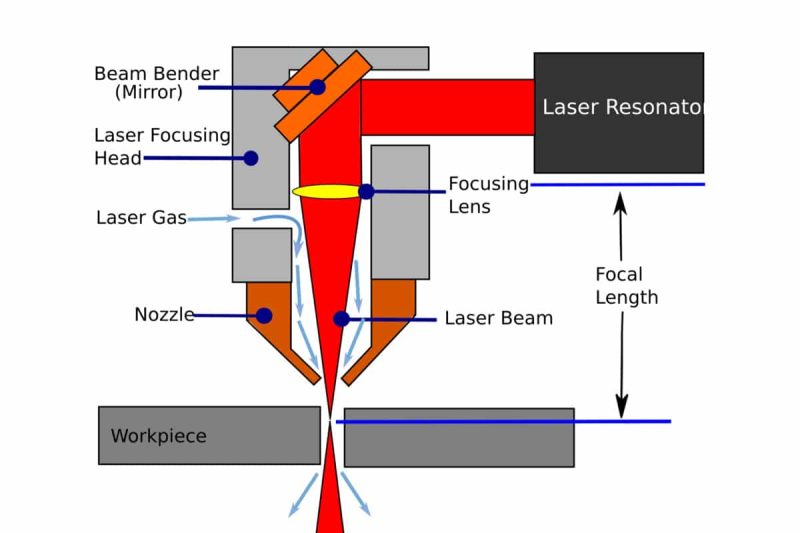

máy cắt laser sử dụng chùm tia laser có mật độ năng lượng cao để tập trung chính xác vào bề mặt vật liệu, nhanh chóng làm nóng khu vực mục tiêu và làm tan chảy, bốc hơi hoặc cắt bỏ cục bộ, do đó đạt được mục tiêu cắt vật liệu. Trong quá trình này, năng lượng của chùm tia laser được tập trung vào một điểm rất nhỏ, cắt hiệu quả các hình dạng chính xác mà không ảnh hưởng đến các vật liệu xung quanh. Cắt laser đặc biệt phù hợp với nhiều loại vật liệu như kim loại và nhựa vì những vật liệu này có thể phản ứng nhanh ở nhiệt độ cao. Một ưu điểm khác của cắt laser là hầu như không cần tiếp xúc cơ học với vật liệu, do đó tránh được tình trạng mài mòn dụng cụ do ma sát vật lý trong các phương pháp cắt truyền thống. Bằng cách kiểm soát công suất, tốc độ cắt và vị trí hội tụ của chùm tia laser, người dùng có thể đạt được quá trình gia công tinh xảo các vật liệu có độ dày và loại khác nhau. Quy trình không tiếp xúc, chính xác và hiệu quả này đã được sử dụng rộng rãi trong nhiều tình huống gia công công nghiệp khác nhau, từ sản xuất ô tô đến sản xuất linh kiện điện tử, chứng minh những lợi thế kỹ thuật độc đáo của nó.

Các thành phần chính của máy cắt laser

Máy phát tia laze

Đầu cắt

Hệ thống điều khiển

Hệ thống làm mát

Hệ thống thông gió và hút mùi

Loại máy phát laser

Máy phát laser CO₂

Máy phát Laser sợi quang

Các yếu tố nguy cơ cháy nổ trong cắt laser

Tính chất vật liệu và khả năng cháy

Vật liệu dễ cháy

- Nhựa: Vật liệu nhựa dễ cháy trong quá trình cắt laser do điểm bắt lửa và dễ cháy cao, đặc biệt là nhiệt độ cao sinh ra trong quá trình cắt có thể khiến chúng bắt lửa. Khí và khói do nhựa thải ra cũng có thể gây cháy hoặc ảnh hưởng đến môi trường hoạt động.

- Gỗ: Gỗ là vật liệu dễ cháy và bề mặt gỗ dễ bị nung nóng để bắt lửa trong quá trình cắt bằng tia laser. Cấu trúc sợi của gỗ có thể gây ra tia lửa trong quá trình cắt, làm tăng nguy cơ hỏa hoạn.

- Một số vật liệu hóa học: Một số vật liệu hóa học hoặc vật liệu tổng hợp có chứa thành phần dễ cháy, có thể gây ra phản ứng cháy hoặc nổ dữ dội trong quá trình cắt bằng laser.

Chất liệu dày

- Vật liệu dày hơn: Vật liệu dày hơn tích tụ nhiều nhiệt hơn trong quá trình cắt laser, có thể khiến nhiệt độ bên trong vật liệu tăng đến mức tự bốc cháy. Vật liệu dày hơn không được truyền đều trong quá trình cắt laser, điều này cũng làm tăng nguy cơ hỏa hoạn.

Vật liệu dầu

- Mỡ bề mặt: Một số vật liệu có mỡ, chất bôi trơn hoặc các chất dễ cháy khác trên bề mặt. Trong quá trình cắt laser nhiệt độ cao, các loại mỡ này có thể bốc hơi và gây ra tia lửa hoặc thậm chí đốt cháy bề mặt vật liệu.

Xử lý và chuẩn bị vật liệu không đúng cách

Vật liệu không sạch

- Dầu và bụi: Nếu bề mặt vật liệu không được làm sạch, dầu, bụi hoặc các chất dễ cháy khác còn sót lại có thể dễ dàng bị tia laser bắt lửa trong quá trình cắt. Những chất cặn bã này không chỉ làm tăng nguy cơ hỏa hoạn mà còn có thể ảnh hưởng đến chất lượng cắt.

Xếp chồng vật liệu quá cao

- Vấn đề tản nhiệt: Vật liệu xếp chồng quá dày sẽ cản trở hiệu quả tản nhiệt, gây ra nhiệt độ cục bộ tăng lên, từ đó làm tăng nguy cơ hỏa hoạn. Vật liệu xếp chồng không đúng cách cũng có thể khiến chùm tia laser không cắt đều, làm tăng khả năng quá nhiệt.

Phương pháp cắt không đúng

- Cài đặt laser không đúng: Công suất laser, tốc độ cắt hoặc cài đặt tiêu điểm không đúng có thể khiến vật liệu phải chịu nhiệt quá mức trong quá trình cắt, có thể gây ra hỏa hoạn. Việc tối ưu hóa các thông số laser rất quan trọng để phòng ngừa hỏa hoạn.

Hệ thống thông gió và hút không đủ

Khí thải kém

- Khói và nhiệt: Nếu hệ thống xả của thiết bị cắt laser không đủ hiệu quả, khói và nhiệt sinh ra trong quá trình cắt không thể được thải ra kịp thời, điều này sẽ khiến nhiệt tích tụ tại khu vực cắt và làm tăng khả năng xảy ra hỏa hoạn.

Bộ lọc bị tắc

- Tắc nghẽn luồng khí: Nếu bộ lọc trong hệ thống hút khí không được vệ sinh hoặc thay thế trong thời gian dài, có thể gây tắc nghẽn luồng khí, do đó ảnh hưởng đến việc xả khói và khí nóng. Trong trường hợp này, hiệu quả của hệ thống xả khí bị giảm và nguy cơ hỏa hoạn tăng lên.

Thiết kế thông gió không đúng cách

- Thiết kế không hợp lý: Thiết kế thông gió không hợp lý có thể dẫn đến nhiệt độ quá cao ở khu vực cắt, do đó làm tăng nguy cơ hỏa hoạn. Một hệ thống thông gió tốt phải đảm bảo lưu thông không khí trong khu vực cắt để tránh nhiệt độ tăng bất thường.

Hỏng hóc điện và hỏng hóc linh kiện

Chập mạch điện

- Hỏng hóc hệ thống điện: Đoản mạch điện hoặc hỏng mạch điện trong thiết bị cắt laser có thể gây ra hỏa hoạn. Sự ổn định và an toàn của hệ thống điện rất quan trọng đối với việc phòng cháy, việc kiểm tra và bảo dưỡng thường xuyên các bộ phận điện có thể làm giảm hiệu quả nguy cơ hỏa hoạn.

Các bộ phận lão hóa

- Hao mòn cáp và linh kiện: Nếu cáp và linh kiện thiết bị đã sử dụng trong thời gian dài không được thay thế hoặc bảo dưỡng kịp thời, chúng có thể bị lão hóa và mòn, gây ra hiện tượng đoản mạch hoặc quá nhiệt, có thể gây ra hỏa hoạn. Việc thay thế và kiểm tra thường xuyên các linh kiện thiết bị là điều cần thiết để ngăn ngừa hỏa hoạn.

Lỗi máy phát laser

- Sự cố máy phát laser: Máy phát laser hoặc đầu cắt bị hỏng có thể gây ra công suất laser bất thường hoặc thậm chí vượt quá phạm vi an toàn, gây ra cháy nổ. Đảm bảo máy phát laser hoạt động bình thường và bảo dưỡng kịp thời có thể giúp giảm nguy cơ hỏa hoạn.

Lỗi của người vận hành và thiếu đào tạo

Hoạt động không đúng

- Không vận hành theo quy định: Nếu người vận hành không vận hành máy cắt laser theo quy trình vận hành thiết bị, chẳng hạn như cài đặt không đúng, lỗi vận hành, v.v., rất dễ gây ra hỏa hoạn. Đào tạo người vận hành để đảm bảo họ thành thạo trong vận hành thiết bị và các phương pháp ứng phó khẩn cấp là chìa khóa để phòng cháy.

Thiếu khả năng ứng phó khẩn cấp

- Đào tạo an toàn phòng cháy: Thiếu đào tạo an toàn phòng cháy hiệu quả sẽ khiến người vận hành không thể thực hiện các biện pháp khẩn cấp đúng đắn khi xảy ra hỏa hoạn. Các cuộc diễn tập phòng cháy chữa cháy và đào tạo an toàn thường xuyên có thể giúp nâng cao khả năng ứng phó với hỏa hoạn.

Bỏ qua Kiểm tra An toàn

- Kiểm tra thiết bị và môi trường: Không kiểm tra thường xuyên tình trạng thiết bị và môi trường hoạt động có thể dẫn đến bỏ sót nguy cơ cháy nổ tiềm ẩn. Thiết lập quy trình kiểm tra an toàn có hệ thống để đảm bảo an toàn cho thiết bị và môi trường làm việc là biện pháp quan trọng để phòng ngừa cháy nổ.

Biện pháp phòng cháy chữa cháy

Kỹ thuật lựa chọn và chuẩn bị vật liệu phù hợp

Sử dụng vật liệu chịu lửa

- Vật liệu chịu nhiệt độ cao: Lựa chọn vật liệu chịu nhiệt độ cao và chống cháy làm vật liệu cắt, chẳng hạn như một số loại gốm sứ đặc biệt hoặc hợp kim chịu lửa, có thể giảm đáng kể nguy cơ hỏa hoạn trong quá trình cắt. Những vật liệu này có thể chịu được nhiệt độ cao trong quá trình cắt laser và giảm khả năng xảy ra hỏa hoạn.

Vệ sinh vật liệu

- Vệ sinh bề mặt: Trước khi cắt laser, đảm bảo bề mặt vật liệu được vệ sinh kỹ lưỡng để loại bỏ tất cả dầu, bụi và các tạp chất dễ cháy khác. Mỡ và bụi có thể dễ dàng tạo ra tia lửa hoặc gây cháy trong quá trình cắt laser, vì vậy nên sử dụng các phương pháp thích hợp như rửa, lau hoặc phun để vệ sinh bề mặt.

Tránh cắt chồng

- Xếp chồng đúng cách: Tránh xếp chồng vật liệu quá cao để đảm bảo nhiệt sinh ra trong quá trình cắt có thể tản ra hiệu quả. Nếu xếp chồng vật liệu quá cao sẽ cản trở quá trình tản nhiệt, do đó làm tăng nguy cơ quá nhiệt và hỏa hoạn. Duy trì chiều cao xếp chồng vật liệu phù hợp sẽ giúp duy trì kiểm soát nhiệt độ trong khu vực cắt.

Lắp đặt hệ thống thông gió và hút mùi hiệu quả

Giữ thông gió mở

- Thông gió tốt: Đảm bảo hệ thống thông gió trong khu vực làm việc cắt laser tốt và kịp thời thải nhiệt và khói sinh ra trong quá trình cắt. Môi trường thông gió tốt có thể làm giảm nhiệt độ cục bộ hiệu quả và giảm nguy cơ hỏa hoạn.

Vệ sinh bộ lọc thường xuyên

- Bảo dưỡng bộ lọc: Vệ sinh và thay thế bộ lọc trong hệ thống hút thường xuyên để đảm bảo chúng hoạt động bình thường. Nếu bộ lọc bị tắc, sẽ dẫn đến luồng khí kém, làm tăng nhiệt độ ở khu vực cắt và tăng nguy cơ hỏa hoạn.

Thiết kế lưu thông không khí hợp lý

- Tối ưu hóa thiết kế thông gió: Thiết kế hệ thống luồng không khí hợp lý để đảm bảo không khí lưu thông tự do trong khu vực cắt. Thiết kế thông gió tốt có thể ngăn ngừa khu vực cắt quá nhiệt và giúp kiểm soát nguy cơ hỏa hoạn.

Bảo trì và kiểm tra định kỳ thiết bị cắt laser

Kiểm tra hệ thống điện

- An toàn điện: Kiểm tra thường xuyên các mạch điện và hệ thống của thiết bị cắt laser để đảm bảo không có sự cố đoản mạch điện hoặc tiếp xúc kém. Sự cố điện là một trong những nguyên nhân chính gây ra hỏa hoạn, việc phát hiện và sửa chữa kịp thời các sự cố của hệ thống điện có thể ngăn ngừa nguy cơ hỏa hoạn tiềm ẩn.

Thay thế các bộ phận lão hóa

- Bảo trì linh kiện: Thay thế thường xuyên các dây cáp và linh kiện laser đã cũ hoặc mòn. Linh kiện cũ có thể gây ra lỗi hệ thống hoặc quá nhiệt, có thể gây ra hỏa hoạn. Đảm bảo rằng tất cả các linh kiện vẫn hoạt động tốt là chìa khóa để duy trì an toàn cho thiết bị.

Vệ sinh đầu cắt thường xuyên

- Bảo dưỡng đầu cắt: Vệ sinh đầu cắt thường xuyên để đảm bảo đầu cắt không có mảnh vụn hoặc bụi. Đầu cắt bẩn có thể khiến chùm tia laser không đều, tạo ra nhiệt độ cao bất thường và làm tăng nguy cơ hỏa hoạn.

Đào tạo vận hành về quy định an toàn phòng cháy chữa cháy và quy trình khẩn cấp

Đào tạo an toàn thường xuyên

- Đào tạo phòng cháy chữa cháy: Cần cung cấp đào tạo an toàn phòng cháy chữa cháy thường xuyên cho người vận hành để nâng cao nhận thức về an toàn và khả năng ứng phó của họ. Nội dung đào tạo phải bao gồm phòng cháy chữa cháy, thông số kỹ thuật vận hành thiết bị và quy trình xử lý tình huống khẩn cấp để đảm bảo người vận hành có thể ngăn ngừa và ứng phó hiệu quả với rủi ro cháy nổ.

Diễn tập ứng phó khẩn cấp

- Diễn tập phòng cháy chữa cháy: Diễn tập ứng phó khẩn cấp về cháy được tiến hành thường xuyên để mô phỏng các bước xử lý hỏa hoạn. Thông qua diễn tập, người vận hành có thể làm quen với các biện pháp khẩn cấp và cải thiện khả năng ứng phó với hỏa hoạn thực tế.

Thực hiện nghiêm ngặt các quy trình vận hành

- Tuân thủ quy trình: Đảm bảo người vận hành tuân thủ nghiêm ngặt quy trình vận hành và quy định an toàn để giảm nguy cơ hỏa hoạn do lỗi của con người. Người vận hành phải hiểu tất cả các bước vận hành và yêu cầu an toàn để tránh hỏa hoạn do vận hành không đúng cách.

Triển khai hệ thống chữa cháy và biện pháp bảo vệ

Được trang bị thiết bị chữa cháy

- Cấu hình bình chữa cháy: Trang bị các thiết bị chữa cháy phù hợp gần thiết bị cắt laser, chẳng hạn như bình chữa cháy carbon dioxide, bình chữa cháy bột khô, v.v. Đảm bảo thiết bị chữa cháy ở trong tình trạng tốt và người vận hành biết cách sử dụng để có thể hành động nhanh chóng khi xảy ra hỏa hoạn.

Hệ thống báo cháy

- Phát hiện cháy: Lắp đặt hệ thống phát hiện và báo cháy hiệu quả để phát hiện nguồn cháy và báo động kịp thời. Hệ thống báo cháy cần được kiểm tra và bảo trì thường xuyên để đảm bảo chúng có thể hoạt động bình thường trong các tình huống khẩn cấp.

Biện pháp bảo vệ cách nhiệt

- Bảo vệ cách nhiệt: Lắp đặt các thiết bị bảo vệ cách nhiệt như tấm chống cháy hoặc lớp cách nhiệt tại các vị trí quan trọng để ngăn ngừa cháy lan. Bảo vệ cách nhiệt có thể giảm hiệu quả tác động của nhiệt độ cao lên thiết bị và môi trường làm việc, đồng thời cải thiện an toàn tổng thể.

Tuân thủ quy định và tiêu chuẩn ngành

Tuân thủ Quy định phòng cháy chữa cháy tại địa phương và Tiêu chuẩn môi trường

- Tuân thủ: Các công ty phải hiểu và tuân thủ các quy định về phòng cháy chữa cháy và các tiêu chuẩn môi trường trong khu vực của mình. Điều này bao gồm hiểu các luật, quy định, tiêu chuẩn và thông số kỹ thuật có liên quan và áp dụng chúng vào thiết kế, lắp đặt và vận hành thiết bị cắt laser. Các sở cứu hỏa địa phương và các cơ quan bảo vệ môi trường thường ban hành các yêu cầu cụ thể và các công ty cần cập nhật và tuân thủ các quy định này.

- Đánh giá tuân thủ: Thường xuyên xem xét và cập nhật hồ sơ tuân thủ về an toàn phòng cháy chữa cháy và môi trường của công ty. Đảm bảo rằng thiết bị cắt laser và quy trình vận hành đáp ứng các yêu cầu pháp lý mới nhất và thực hiện các điều chỉnh và cải tiến cần thiết. Đánh giá tuân thủ giúp ngăn ngừa rủi ro pháp lý và tiền phạt đồng thời cải thiện mức độ quản lý an toàn của công ty.

Kiểm tra và chứng nhận thiết bị định kỳ

- Kiểm tra thiết bị: Thường xuyên tiến hành kiểm tra toàn diện đối với thiết bị cắt laser, bao gồm các thành phần chính như hệ thống điện, hệ thống làm mát, hệ thống thông gió và máy phát laser. Nội dung kiểm tra phải bao gồm thử nghiệm chức năng của thiết bị, đánh giá hiệu suất an toàn và phát hiện lỗi tiềm ẩn. Thông qua các cuộc kiểm tra thường xuyên, đảm bảo rằng thiết bị hoạt động tốt trong quá trình sử dụng và có thể ngăn ngừa hiệu quả các rủi ro cháy nổ.

- Tiêu chuẩn chứng nhận: Đạt được và duy trì chứng nhận thiết bị, bao gồm nhưng không giới hạn ở chứng nhận ISO, chứng nhận CE, v.v. Các chứng nhận này chỉ ra rằng thiết bị đáp ứng các tiêu chuẩn quốc tế và yêu cầu về an toàn, giúp các công ty nâng cao khả năng cạnh tranh trên thị trường và danh tiếng của sản phẩm. Các cơ quan chứng nhận sẽ tiến hành kiểm toán và thử nghiệm nghiêm ngặt để đảm bảo hiệu suất an toàn và môi trường của thiết bị.

Thực hiện theo các thông lệ tốt nhất của ngành và các quy trình vận hành tiêu chuẩn

- Thực hành tốt nhất: Thực hiện theo các thực hành tốt nhất trong ngành để đảm bảo việc sử dụng và bảo trì thiết bị cắt laser đáp ứng các tiêu chuẩn cao nhất về an toàn và môi trường. Điều này bao gồm việc áp dụng các công nghệ và vật liệu tiên tiến, thực hiện các biện pháp an toàn hiệu quả và tối ưu hóa các quy trình vận hành. Các hiệp hội ngành và tổ chức chuyên nghiệp thường công bố các hướng dẫn thực hành tốt nhất có liên quan mà các công ty nên chủ động tham khảo và áp dụng.

- Quy trình vận hành chuẩn: Thiết lập và triển khai các quy trình vận hành chuẩn (SOP) bao gồm vận hành thiết bị, bảo trì, kiểm tra an toàn và ứng phó khẩn cấp. Quy trình vận hành chuẩn phải nêu chi tiết các bước vận hành, biện pháp phòng ngừa và biện pháp khẩn cấp để đảm bảo người vận hành tuân thủ nhằm giảm thiểu lỗi của con người và rủi ro cháy nổ. Đào tạo người vận hành thường xuyên để đảm bảo họ quen thuộc và tuân thủ các quy trình này.

Cải tiến và cập nhật liên tục

- Cải tiến liên tục: Các công ty nên liên tục đánh giá và cải tiến hệ thống quản lý an toàn, kết hợp các công nghệ và tiêu chuẩn mới, đồng thời nâng cao tính an toàn của thiết bị và hoạt động. Bằng cách triển khai các biện pháp cải tiến liên tục, các công ty có thể phản ứng hiệu quả với các yêu cầu pháp lý thay đổi và các thách thức của ngành, đồng thời duy trì hiệu quả, an toàn và hiệu suất môi trường của thiết bị.

- Cập nhật công nghệ: Theo dõi các công nghệ và phát triển mới trong ngành, đồng thời cập nhật và nâng cấp thiết bị kịp thời để cải thiện tính an toàn và hiệu quả. Các công nghệ mới có thể cung cấp các tính năng bảo vệ an toàn và bảo vệ môi trường tiên tiến hơn, giúp các công ty duy trì vị trí dẫn đầu trong lĩnh vực cắt laser.

Chiến lược giảm thiểu sự cố cháy nổ

Dừng chạy ngay lập tức

- Dừng khẩn cấp: Khi phát hiện dấu hiệu cháy, người vận hành phải ngay lập tức nhấn nút dừng khẩn cấp hoặc tắt nguồn thiết bị để dừng hoạt động của máy cắt laser. Máy cắt laser sẽ tạo ra nhiệt độ cao và năng lượng cao trong quá trình hoạt động. Dừng công việc nhanh chóng có thể làm giảm việc giải phóng liên tục nguồn lửa và nhiệt và ngăn chặn đám cháy lan rộng.

Thực hiện các thủ tục khẩn cấp

- Kế hoạch ứng phó khẩn cấp: Người vận hành phải hành động nhanh chóng theo các quy trình khẩn cấp về hỏa hoạn do công ty thiết lập. Các quy trình khẩn cấp thường bao gồm các bước như báo động, sơ tán và dập lửa. Đảm bảo rằng tất cả nhân viên đều quen thuộc và hiểu các quy trình khẩn cấp và có thể thực hiện các hành động nhanh chóng và hiệu quả trong trường hợp hỏa hoạn.

- Báo động: Ngay lập tức kích hoạt hệ thống báo cháy và thông báo cho tất cả nhân viên sơ tán. Hệ thống báo động phải có đủ âm lượng và biển báo cảnh báo để đảm bảo mọi nhân viên có thể nghe thấy và hành động kịp thời.

Ưu tiên an toàn cho nhân viên

- Di tản mọi người: Di tản tất cả mọi người tại hiện trường một cách nhanh chóng nhưng theo cách có trật tự, và đảm bảo rằng tất cả nhân viên và khách tham quan rời khỏi hiện trường hỏa hoạn một cách nhanh chóng. Không cố gắng cứu các đồ vật trong quá trình di tản để tránh mọi người bị mắc kẹt hoặc tăng nguy cơ hỏa hoạn.

- Tuyến đường thoát hiểm: Đảm bảo tuyến đường thoát hiểm thông thoáng và được đánh dấu rõ ràng để tránh khói hoặc ngọn lửa từ đám cháy cản trở việc sơ tán người dân. Kiểm tra và bảo dưỡng thường xuyên các tuyến đường thoát hiểm để đảm bảo chúng hoạt động bình thường.

Sử dụng thiết bị chữa cháy phù hợp

- Lựa chọn thiết bị chữa cháy: Trong giai đoạn đầu của đám cháy, nên sử dụng thiết bị chữa cháy phù hợp với đám cháy máy cắt laser. Thiết bị chữa cháy thông thường bao gồm bình chữa cháy carbon dioxide, bình chữa cháy bột khô, v.v. Những bình chữa cháy này có thể dập tắt hiệu quả đám cháy điện hoặc đám cháy vật liệu.

- Kỹ năng chữa cháy: Người vận hành phải quen thuộc với việc sử dụng bình chữa cháy, lựa chọn bình chữa cháy phù hợp theo quy mô và loại đám cháy, và sử dụng đúng kỹ năng chữa cháy. Tránh sử dụng nước để dập lửa, vì nước có thể gây ra nguy cơ điện giật cho thiết bị điện.

Kiểm tra và bảo dưỡng thường xuyên các thiết bị chữa cháy

- Kiểm tra thiết bị: Kiểm tra thường xuyên thiết bị chữa cháy, bao gồm áp suất, ngày hết hạn và tình trạng hoạt động của bình chữa cháy. Đảm bảo bình chữa cháy có thể sử dụng bình thường trong trường hợp khẩn cấp. Kiểm tra tất cả các bộ phận của hệ thống chữa cháy, chẳng hạn như vòi phun nước, máy bơm và nguồn nước, để đảm bảo chúng hoạt động bình thường.

- Hồ sơ bảo trì: Lưu giữ hồ sơ bảo trì chi tiết của thiết bị chữa cháy, ghi lại từng lần kiểm tra và sửa chữa. Bảo trì và thay thế thiết bị thường xuyên để đảm bảo hệ thống chữa cháy luôn hoạt động tốt.

Đào tạo và tập luyện

- Đào tạo nhân viên: Thường xuyên tiến hành đào tạo an toàn phòng cháy chữa cháy cho nhân viên, bao gồm nhận dạng hỏa hoạn, ứng phó khẩn cấp, sử dụng bình chữa cháy và quy trình sơ tán. Nội dung đào tạo phải bao gồm tất cả các tình huống khẩn cấp có thể xảy ra để đảm bảo rằng nhân viên có đủ kiến thức và kỹ năng cần thiết.

- Diễn tập khẩn cấp: Thường xuyên tiến hành diễn tập phòng cháy chữa cháy để mô phỏng các tình huống cháy thực tế và nâng cao khả năng ứng phó với hỏa hoạn của nhân viên. Các cuộc diễn tập phải bao gồm toàn bộ quy trình từ báo cháy đến sơ tán nhân viên, dập tắt và báo cáo cháy.

Giải quyết các vấn đề và hiểu lầm phổ biến

Kiểm soát rủi ro cháy nổ của thiết bị cắt laser

- Mức độ rủi ro thực tế: Mặc dù thiết bị cắt laser hoạt động trong môi trường nhiệt độ cao, nhưng thiết kế và thông số kỹ thuật vận hành của chúng cam kết giảm thiểu nguy cơ hỏa hoạn. Thiết bị cắt laser hiện đại được trang bị nhiều tính năng an toàn, chẳng hạn như thiết bị tự động tắt và hệ thống làm mát hiệu quả, có thể ngăn ngừa hiệu quả tình trạng quá nhiệt và hỏa hoạn tiềm ẩn. Các kênh bên trong và thiết kế luồng không khí của thiết bị được tính toán cẩn thận để đảm bảo nhiệt có thể được tản ra đúng cách trong quá trình cắt.

Tối ưu hóa quy trình vận hành

- Lựa chọn và chuẩn bị vật liệu: Lựa chọn vật liệu cắt phù hợp và đảm bảo vật liệu đã được vệ sinh sạch sẽ trước khi cắt. Loại bỏ dầu mỡ, bụi và các tạp chất dễ cháy khác có thể làm giảm đáng kể nguy cơ hỏa hoạn. Xếp vật liệu đúng cách để tránh xếp quá cao hoặc cản trở tản nhiệt cũng là biện pháp quan trọng để giảm nguy cơ hỏa hoạn.

- Thiết lập và giám sát: Thiết lập chính xác các thông số của máy cắt laser, chẳng hạn như công suất laser, tốc độ cắt và luồng khí, có thể kiểm soát hiệu quả nhiệt trong quá trình cắt. Người vận hành nên tuân thủ nghiêm ngặt hướng dẫn sử dụng thiết bị và giám sát quá trình cắt theo thời gian thực để phát hiện và xử lý kịp thời các tình huống bất thường.

Kiểm tra và bảo trì thường xuyên

- Bảo dưỡng thiết bị: Thường xuyên bảo dưỡng và kiểm tra thiết bị cắt laser, bao gồm hệ thống điện, hệ thống làm mát, hệ thống thông gió và hệ thống xả. Đảm bảo rằng tất cả các thành phần đều hoạt động bình thường để tránh hỏa hoạn do thiết bị cũ hoặc hỏng hóc. Thường xuyên vệ sinh đầu cắt và bộ lọc của thiết bị để tránh bụi và chất thải tích tụ, đây cũng là biện pháp quan trọng để phòng ngừa hỏa hoạn.

- Phát hiện lỗi: Thường xuyên phát hiện lỗi trên thiết bị, đặc biệt là tình trạng mạch điện và máy phát laser. Phát hiện sớm các vấn đề tiềm ẩn và sửa chữa có thể giảm hiệu quả nguy cơ hỏa hoạn do hỏng hóc thiết bị.

Đào tạo và giáo dục

- Đào tạo người vận hành: Đào tạo người vận hành về an toàn phòng cháy và vận hành thiết bị để đảm bảo họ hiểu cách vận hành máy cắt laser an toàn. Đào tạo nên bao gồm các biện pháp phòng cháy, quy trình khẩn cấp và sử dụng bình chữa cháy. Đào tạo tốt có thể cải thiện nhận thức về an toàn và khả năng ứng phó khẩn cấp của người vận hành.

- Diễn tập khẩn cấp: Thực hiện diễn tập khẩn cấp về hỏa hoạn thường xuyên để người vận hành làm quen với các quy trình khẩn cấp và các tuyến đường sơ tán. Diễn tập có thể giúp nhân viên hành động nhanh chóng và có trật tự khi hỏa hoạn thực sự xảy ra, giảm thiểu thiệt hại do hỏa hoạn gây ra.

Tóm lại, mặc dù thiết bị cắt laser hoạt động trong môi trường nhiệt độ cao, nhưng rủi ro cháy nổ có thể được kiểm soát ở mức thấp nhất bằng cách tối ưu hóa quy trình vận hành, kiểm tra thiết bị thường xuyên, đào tạo và giáo dục. Hiểu được đặc điểm của thiết bị và thực hiện các biện pháp an toàn hiệu quả có thể làm giảm đáng kể tình trạng cháy nổ trong quá trình cắt laser, do đó đảm bảo an toàn cho thiết bị và nhân sự.

tóm tắt

Nhận giải pháp Laser

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.