Giới thiệu về máy khắc laser

Tổng quan về đánh dấu bằng laser

Các loại máy khắc laser chính

Máy khắc laser sợi quang

Máy khắc laser CO2

Máy khắc laser UV

Các loại máy khắc laser

Ủ bằng laser

Khắc laser

Khắc laser

Sự di chuyển của Carbon

tạo bọt

Thay đổi màu sắc

Các yếu tố ảnh hưởng đến việc đánh dấu bằng laser

Thông số laze

Tính chất vật liệu

Điều kiện môi trường

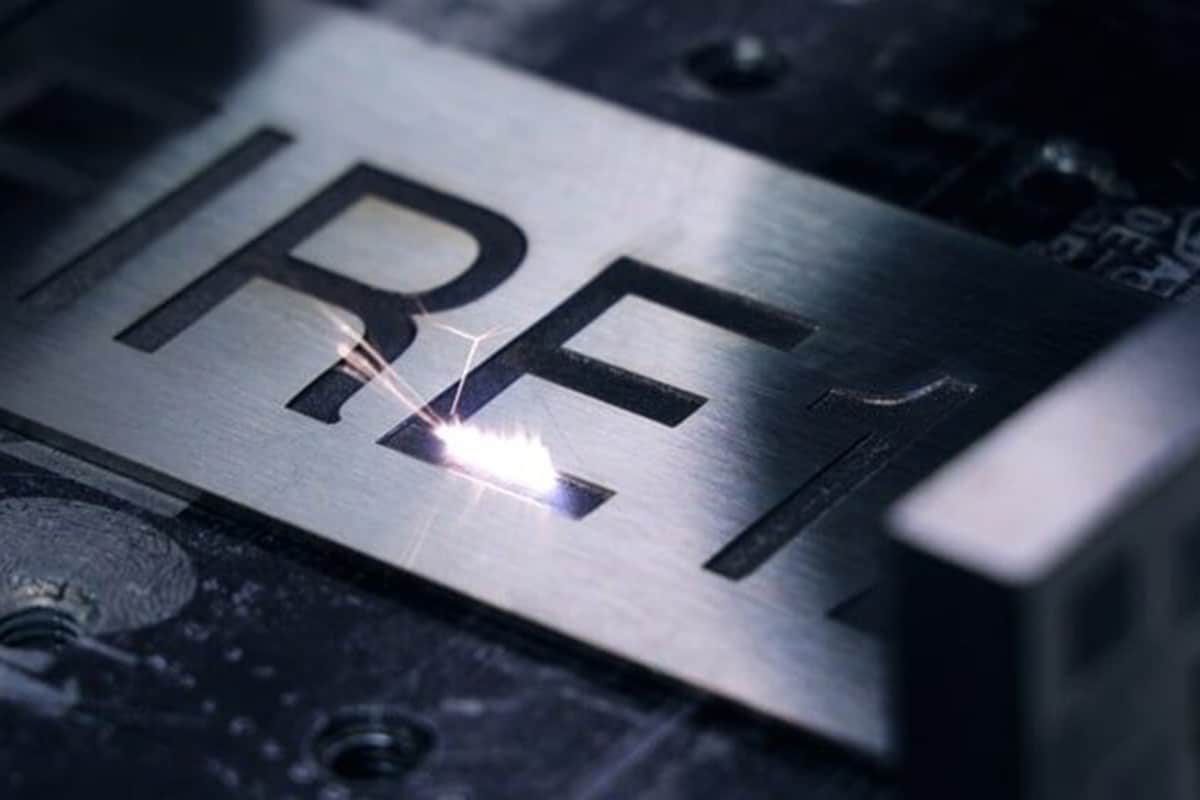

Cơ chế khắc laser trên kim loại

- Đánh dấu ủ: Đánh dấu ủ là quá trình hình thành lớp oxit trên kim loại đen (sắt, thép, thép chất lượng cao) và titan bằng cách nung nóng cục bộ. Ủ laser là công nghệ đánh dấu sử dụng nhiệt chiếu xạ laser để tạo ra quá trình oxy hóa cục bộ mà không làm mòn vật liệu đáng kể.

- Khắc laser: Khắc laser sử dụng tia laser nhiệt độ cao để chỉ làm tan chảy bề mặt vật liệu kim loại. Đôi khi quá trình oxy hóa hình thành ở khu vực được khắc, làm cho dấu hiệu dễ nhìn thấy hơn.

- Khắc laser: Khắc laser là quá trình laser tạo ra nhiệt độ cao trong quá trình khắc để làm nóng chảy và bốc hơi vật liệu kim loại. Một rãnh có thể nhìn thấy và nhận biết được sẽ được hình thành trên bề mặt.

Tác động của việc khắc laser lên các kim loại khác nhau

- Thép không gỉ: Thép không gỉ được sử dụng rộng rãi do khả năng chống ăn mòn và tính chất cơ học tốt. Đánh dấu bằng laser có thể tạo ra các dấu rõ ràng và bền trên bề mặt thép không gỉ và không dễ bị mài mòn. Tuy nhiên, trong quá trình đánh dấu bằng laser, có thể xuất hiện các đốm trắng nhỏ, chủ yếu là do các lý do như công suất laser quá cao, tốc độ đánh dấu quá nhanh hoặc bề mặt thép không gỉ không sạch.

- Nhôm: Khắc laser trên nhôm anodized rất đơn giản vì laser loại bỏ lớp anodized để lộ kim loại bên dưới, tạo độ tương phản cao. Ngoài ra, nhôm trần là nhôm, là kim loại nhẹ, chống ăn mòn và có thể tạo thành các vết rõ ràng trên bề mặt. Tuy nhiên, do nhôm có độ phản xạ và độ dẫn nhiệt cao nên tốc độ hấp thụ của chùm tia laser trên bề mặt nhôm thấp, có thể dẫn đến kết quả khắc kém hoặc đòi hỏi công suất laser cao hơn.

- Đồng thau: Đồng thau là hợp kim đồng-kẽm có hiệu suất gia công và tính thẩm mỹ tốt. Khắc laser có thể tạo ra các dấu vết rõ ràng và tinh tế trên bề mặt đồng thau, dễ dàng kiểm soát độ sâu khắc. Tuy nhiên, công suất laser quá cao có thể gây ra sự mài mòn hoặc biến dạng bề mặt đồng thau.

- Đồng: Đồng là kim loại dẫn điện và dẫn nhiệt cao. Đồng dễ bị phản xạ trong quá trình khắc laser, ảnh hưởng đến hiệu ứng đánh dấu. Ngoài ra, quá trình oxy hóa bề mặt đồng cũng có thể ảnh hưởng đến hiệu ứng đánh dấu.

- Titan: Titan là kim loại có độ bền cao, chống ăn mòn. Đánh dấu bằng laser có thể tạo ra các dấu chất lượng cao trên bề mặt của nó. Tuy nhiên, do độ dẫn nhiệt cao của titan, vùng ảnh hưởng nhiệt của chùm tia laser trên bề mặt titan có thể lớn và các thông số laser cần được kiểm soát chính xác để tránh hư hỏng vật liệu.

Những thách thức và giải pháp chung

Độ phản xạ

- Kim loại có độ phản xạ cao (như nhôm và đồng) có thể khiến chùm tia laser bị phản xạ trong quá trình khắc laser, do đó ảnh hưởng đến hiệu quả khắc.

- Sử dụng lớp phủ chống phản xạ.

- Điều chỉnh góc tia laser.

Dẫn nhiệt

- Kim loại có độ dẫn nhiệt cao (như nhôm và titan) có thể gây ra sự khuếch tán nhiệt nhanh trong quá trình khắc laser, làm tăng vùng ảnh hưởng nhiệt và nguy cơ hư hỏng vật liệu.

- Quá nhiệt có thể làm kim loại bị cong hoặc đổi màu.

- Để kiểm soát nhiệt, hãy sử dụng tia laser xung hoặc điều chỉnh công suất và tốc độ của tia laser.

- Làm mát kim loại giữa mỗi quy trình cũng có thể giúp giải quyết vấn đề.

Sự oxy hóa

- Một số kim loại (như đồng) dễ bị oxy hóa khi tiếp xúc lâu với không khí, tạo thành lớp oxit, có thể ảnh hưởng đến hiệu quả của việc khắc laser.

- Làm sạch và khử oxy bề mặt kim loại trước khi đánh dấu.

- Chọn thông số laser thích hợp để xuyên qua lớp oxit và tạo thành dấu rõ ràng trên bề mặt kim loại.

Cơ chế khắc laser trên nhựa

- Bọt/biến màu:Carbon trong nhựa bị phá hủy và bốc hơi do nhiệt cục bộ, bị oxy hóa thành carbon dioxide, được giải phóng khỏi nhựa và tạo thành một lớp bọt, sau đó các vật liệu này nguội thành bọt cứng. Tùy thuộc vào thành phần, sự đổi màu sáng hơn hoặc tối hơn. Nhựa tối màu đổi màu thành màu trắng tại vị trí cần đánh dấu, trong khi nhựa sáng màu chuyển sang màu xám hoặc đen.

- Cacbon hóa:Trong trường hợp cacbon hóa bằng laser, nhựa bị vỡ và cacbon trong nhựa được giải phóng. Màu của vật liệu được đánh dấu luôn trở nên tối hơn và sự đổi màu kết quả dao động từ xám đến xanh xám và đen. Cacbon hóa được sử dụng cho nhựa màu sáng và vật liệu hữu cơ (giấy, vật liệu đóng gói, gỗ và da), trong đó màu sắc thay đổi từ sáng sang tối.

Tác động của việc khắc laser lên các loại nhựa khác nhau

Polycacbonat (PC)

- Đặc điểm: Polycarbonate là loại nhựa có độ bền cao, khả năng truyền sáng và chịu nhiệt cao.

- Hiệu ứng đánh dấu bằng laser: Polycarbonate có thể bị cacbon hóa trong quá trình đánh dấu bằng laser, ngay cả khi chiếu tia laser cường độ thấp, do đó tạo ra các dấu rõ ràng. Điều này là do polycarbonate có tỷ lệ hấp thụ laser cao và dễ bị thay đổi về mặt vật lý hoặc hóa học dưới tác động của laser. Cần lưu ý rằng việc lựa chọn các thông số laser (như công suất, tần số, tốc độ quét, v.v.) rất quan trọng đối với hiệu ứng đánh dấu. Các thông số quá cao hoặc quá thấp có thể dẫn đến kết quả đánh dấu kém hoặc làm hỏng vật liệu.

Acrylonitrile Butadiene Styrene (ABS)

- Đặc điểm: Acrylonitrile butadiene styrene (ABS) là một loại nhựa nhiệt dẻo có các tính chất toàn diện tuyệt vời, tính chất cơ học tuyệt vời, khả năng chống mài mòn và hiệu suất gia công.

- Hiệu ứng đánh dấu bằng laser: Acrylonitrile butadiene styrene (ABS) có khả năng phản ứng tốt với laser và có thể đạt được hiệu ứng đánh dấu rõ ràng và lâu dài trên máy đánh dấu laser. Tối ưu hóa các thông số quy trình đánh dấu bằng laser (như cường độ dòng điện, tần số, độ dài bước, v.v.) là rất quan trọng để cải thiện hiệu ứng đánh dấu. Ví dụ, dưới các thông số thích hợp, bọt có thể xảy ra trên bề mặt của acrylonitrile butadiene styrene (ABS), do đó đạt được hiệu ứng đánh dấu có độ sáng cao hơn.

Polyetylen (PE)

- Tính năng: Polyethylene (PE) là một loại nhựa nhiệt dẻo được sử dụng rộng rãi với khả năng chịu nhiệt độ thấp, ổn định hóa học và cách điện tốt.

- Hiệu ứng khắc laser: Máy khắc laser có thể khắc các dấu hiệu rõ ràng và lâu dài trên ống polyethylene (PE), chẳng hạn như ngày sản xuất, số lô, model thông số kỹ thuật, v.v. Những dấu hiệu này rất cần thiết cho việc truy xuất nguồn gốc sản phẩm và kiểm soát chất lượng. Vì tỷ lệ hấp thụ vật liệu polyethylene (PE) vào laser tương đối thấp, nên có thể cần công suất laser cao hơn hoặc thời gian xử lý lâu hơn để đạt được hiệu ứng đánh dấu lý tưởng.

Polypropylen (PP)

- Đặc điểm: Polypropylene (PP) là loại nhựa không độc hại, không mùi, mật độ thấp, độ bền cao, cứng và chịu nhiệt.

- Hiệu ứng khắc laser: Máy khắc laser thường được sử dụng trong dây chuyền sản xuất các sản phẩm nhựa polypropylene (PP), chẳng hạn như chậu, thùng, hộp giữ tươi, đồ nội thất, màng, túi dệt và các sản phẩm khác. Laser UV đặc biệt phù hợp để đánh dấu siêu mịn các loại nhựa như PP do điểm tập trung cực nhỏ và vùng ảnh hưởng nhiệt nhỏ. Đánh dấu laser UV có thể đạt được tốc độ xử lý cao và độ chính xác cao mà không gây hư hỏng nhiệt cho vật liệu.

Polyvinyl clorua (PVC)

- Đặc tính: Polyvinyl clorua (PVC) là một loại polyme được hình thành theo cơ chế trùng hợp gốc tự do, có khả năng chống hóa chất, cách điện và chống cháy tuyệt vời.

- Hiệu ứng khắc laser: Vật liệu polyvinyl clorua (PVC) cũng có thể tạo ra các vết rõ ràng trong quá trình khắc laser. Tuy nhiên, do các đặc tính đặc biệt của vật liệu polyvinyl clorua (PVC) (như nhạy nhiệt, dễ phân hủy, v.v.), cần phải lựa chọn các thông số laser và chiến lược xử lý phù hợp để tránh làm hỏng vật liệu hoặc tạo ra khí độc hại. Laser cực tím được sử dụng rộng rãi trong việc khắc vật liệu polyvinyl clorua (PVC) vì thao tác đơn giản, khó xóa vết và bảo vệ môi trường và không gây ô nhiễm.

Thách thức và giải pháp

Thiệt hại do nhiệt

- Chúng ta có thể lựa chọn giảm công suất máy để tránh hiện tượng cacbon hóa vật liệu quá mức do chiếu tia laser cường độ cao.

- Sử dụng thiết bị đánh dấu gia công nguội: Máy khắc laser UV.

Phụ gia

- Khi khắc laser trên một số sản phẩm nhựa, máy khắc laser không thể khắc hoặc không rõ ràng; chẳng hạn như nhựa thông thường, ABS, PP, PE và các vật liệu khác. Ngoài ra, trong quá trình khắc laser, bong bóng có thể được tạo ra trên bề mặt nhựa, dẫn đến việc đánh dấu không rõ ràng.

- Chúng ta có thể thêm bột laser (bột khắc laser hoặc phụ gia laser) vào nguyên liệu thô. Chức năng chính của bột laser là hấp thụ năng lượng laser, chuyển đổi chùm tia laser thành năng lượng nhiệt, tạo ra nhiệt, cacbon hóa, bay hơi và phản ứng hóa học do sự đổi màu của chính phụ gia và tạo thành hoa văn đánh dấu trên bề mặt sản phẩm.

Khói

- Khói do máy khắc laser tạo ra được xác định bởi phôi. Một số sản phẩm kim loại khó thoát khói. Nếu là sản phẩm kim loại đơn giản, những khói này hầu như không có mùi. Nếu là sản phẩm nhựa hoặc các sản phẩm khác, có thể sẽ tạo ra mùi. Do đó, mùi và khói của máy khắc laser là do phôi bị bay hơi trong quá trình xử lý laser. Bản thân tia laser của máy khắc laser không thoát khói, vì vậy nguồn khói thuộc về những phôi này.

- Người vận hành có thể đeo mặt nạ phòng độc. Ngoài ra, máy khắc laser có thể được trang bị hệ thống xả, có thể xử lý hiệu quả khói phát sinh trong quá trình khắc laser. Bạn cũng có thể chọn máy khắc laser hoàn toàn kín của AccTek Laser, có thể ngăn bụi và khói xâm nhập vào môi trường làm việc, do đó đảm bảo an toàn cho người lao động. Máy tự động xả khói phát sinh trong quá trình khắc, do đó giảm thiểu nguy cơ hít phải và ô nhiễm. Thiết kế hoàn toàn kín cũng giúp ngăn ngừa tai nạn trong quá trình khắc, khiến nó trở thành lựa chọn tuyệt vời cho nhiều ngành công nghiệp.

Cơ chế khắc laser trên gốm sứ

Tác động của việc khắc laser lên các loại gốm sứ khác nhau

Tác động của việc khắc laser lên các loại gốm khác nhau tùy thuộc vào đặc tính vật liệu và thông số laser của chúng. Sau đây là phân tích chi tiết về một số loại gốm phổ biến như gốm alumina, gốm zirconia và gốm thủy tinh:

- Nhôm oxit: Đánh dấu bằng laser có thể tạo ra các dấu vết rõ ràng, bền trên gốm nhôm oxit. Do mật độ năng lượng cao của laser, nó có thể chiếu xạ cục bộ trên bề mặt gốm, khiến vật liệu bề mặt bốc hơi hoặc đổi màu, tạo thành các dấu vết rõ ràng.

- Zirconium oxide: Công nghệ khắc laser sử dụng chùm tia laser để tạo ra đồ họa rõ nét hoặc ký hiệu văn bản trên bề mặt gốm sứ zirconia. Vì gốm sứ zirconia có đặc tính là độ cứng cao và khả năng chống mài mòn cao, khắc laser có thể đạt được độ chính xác cao đánh dấu trên các vật liệu này, đảm bảo độ rõ nét và độ bền của các dấu.

- Gốm thủy tinh: Đánh dấu bằng laser sử dụng chùm tia laser có mật độ năng lượng cao để thực hiện các thay đổi vật lý và hóa học như phản ứng oxy hóa bề mặt hoặc bốc hơi trên vật liệu gốm thủy tinh để đạt được các mẫu đánh dấu hoặc văn bản. Công nghệ này tạo ra các dấu hiệu rõ ràng, chi tiết trên gốm thủy tinh, cực kỳ bền và chống mài mòn hoặc phai màu.

Thách thức và giải pháp

Độ giòn

- Tối ưu hóa các thông số laser: Bằng cách điều chỉnh công suất laser, độ rộng xung, tốc độ quét và các thông số khác, giảm sốc nhiệt và ứng suất cơ học lên vật liệu gốm và giảm nguy cơ nứt.

- Sử dụng công nghệ khắc laser ứng suất thấp: chẳng hạn như công nghệ khắc laser cực tím, đặc tính xung ngắn và mật độ năng lượng cao của nó có thể làm giảm vùng ảnh hưởng nhiệt của vật liệu gốm, do đó làm giảm khả năng nứt.

- Chọn vật liệu và quy trình gốm phù hợp: Nếu có thể, hãy chọn vật liệu gốm ít giòn hơn và hiệu suất xử lý tốt hơn, đồng thời tối ưu hóa quy trình chế biến gốm như tinh chỉnh hạt và giảm lỗ rỗng để cải thiện khả năng chống nứt.

Hoàn thiện bề mặt

- Xử lý trước bề mặt gốm: Làm sạch và đánh bóng bề mặt gốm trước khi đánh dấu để loại bỏ các khuyết tật và bụi bẩn trên bề mặt và cải thiện độ hoàn thiện bề mặt.

- Sử dụng thiết bị đánh dấu laser có độ chính xác cao: Chọn thiết bị đánh dấu laser có độ chính xác cao, chẳng hạn như thiết bị sử dụng hệ thống quét điện kế chính xác, có thể đánh dấu chính xác trên bề mặt gốm và cải thiện độ rõ nét và độ chính xác của cạnh đánh dấu.

- Kiểm soát chất lượng chùm tia laser: Đảm bảo chùm tia laser có chất lượng chùm tia tốt và ổn định để tránh hiện tượng khuếch tán hoặc biến dạng chùm tia laser trong quá trình truyền, từ đó ảnh hưởng đến hiệu quả đánh dấu.

Sự thay đổi của vật liệu

- Tăng cường kiểm soát chất lượng nguyên liệu thô: Kiểm soát chặt chẽ chất lượng nguyên liệu gốm để đảm bảo hàm lượng nguyên liệu thô, phân bố kích thước hạt và các thông số khác đáp ứng yêu cầu tiêu chuẩn và giảm thiểu sự biến động của vật liệu.

- Thiết lập cơ sở dữ liệu quy trình khắc laser: Thông qua số lượng lớn các thí nghiệm và phân tích dữ liệu, thiết lập cơ sở dữ liệu quy trình khắc laser cho các vật liệu gốm khác nhau để cung cấp các thông số quy trình đáng tin cậy và cơ sở tham chiếu cho sản xuất thực tế.

- Giám sát và điều chỉnh thời gian thực: Giám sát thời gian thực các hiệu ứng khắc laser trong quá trình sản xuất và điều chỉnh kịp thời các thông số laser và điều kiện quy trình theo điều kiện thực tế để đảm bảo tính nhất quán và ổn định của hiệu ứng khắc.

Cơ chế khắc laser trên kính

Đánh dấu bằng laser sử dụng laser có mật độ năng lượng cao để chiếu xạ bề mặt kính cục bộ. Hai loại đánh dấu chính là khắc và sửa đổi bề mặt. Các loại khác nhau mang lại hiệu ứng khác nhau và chúng ta có thể điều chỉnh laser theo hiệu ứng mà chúng ta cần.

- Khắc: Quá trình khắc trong đó chùm tia laser được kiểm soát chính xác trên bề mặt hoặc bên trong kính để tạo thành hoa văn hoặc hình dạng mong muốn.

- Biến đổi bề mặt: Quá trình biến đổi bề mặt trong đó chùm tia laser chiếu vào bề mặt kính để thay đổi các đặc tính bề mặt của kính.

Tác động của việc khắc laser lên các loại kính khác nhau

Kính soda-vôi

- Đặc điểm: Kính soda-vôi là dạng kính phổ biến nhất, chiếm khoảng 90% trong tổng sản lượng kính. Kính soda-vôi, còn được gọi là kính SLS, bao gồm khoảng 70% S (silicon dioxide), 15% S (natri oxit) và 9% L (canxi oxit), cũng như một lượng nhỏ các hợp chất khác được sử dụng làm chất làm trong hoặc để kiểm soát màu sắc.

- Hiệu ứng khắc laser: Khắc laser thủy tinh có thể được thực hiện bằng cách nung nóng bề mặt thủy tinh bằng laser CO2. Điều này sẽ tạo ra một loạt các vết nứt nhỏ trên bề mặt, tạo thành một dấu hiệu đồng nhất với vẻ ngoài mờ. So với các phương pháp khắc thủy tinh khác, khắc laser thủy tinh có thể tạo ra các hiệu ứng thiết kế tinh tế và phức tạp hơn.

Kính borosilicate

- Đặc điểm: Thủy tinh borosilicate là loại thủy tinh có khả năng chịu nhiệt độ cao và có độ bền cao. Độ ổn định về mặt hóa học và nhiệt của nó tốt hơn thủy tinh soda-lime thông thường.

- Hiệu ứng đánh dấu bằng laser: Laser có thể tạo ra một dấu hiệu rõ ràng, không có vết nứt với độ nhô vừa phải trên bề mặt kính. Phương pháp xử lý này có thể giữ nguyên các tính chất quang học và vật lý của kính. Thường được sử dụng trong sản xuất dụng cụ thí nghiệm, đồ nấu nướng, linh kiện quang học, v.v.

Kính cường lực

- Đặc điểm: Kính cường lực là loại kính được tạo ra bằng cách nung nóng và làm nguội nhanh, có khả năng chịu nhiệt và chịu va đập cao. Lớp ứng suất nén được hình thành trên bề mặt kính, lớp ứng suất kéo được tạo ra bên trong, giúp cải thiện độ bền và độ ổn định của kính.

- Hiệu ứng khắc laser: Khắc laser có thể tạo ra các vết khắc rõ ràng và bền trên kính cường lực. Các vết khắc này sẽ không ảnh hưởng đến tính chất vật lý và độ bền của kính cường lực. Đồng thời, dấu khắc laser có độ chống làm giả và khả năng truy xuất nguồn gốc cao, phù hợp với các tình huống ứng dụng đòi hỏi tính bảo mật cao.

Thách thức và giải pháp

Nứt

- Điều chỉnh năng lượng laser: Theo độ dày và mật độ của kính, thiết lập và điều chỉnh năng lượng laser hợp lý để đảm bảo laser không làm hỏng vật liệu trong quá trình khắc. Nếu năng lượng laser quá cao và khiến kính bị nứt, có thể giảm năng lượng laser một cách thích hợp.

- Chọn vật liệu kính phù hợp: Tránh sử dụng kính quá mỏng, hãy chọn kính dày hơn để tăng khả năng chống chịu tác động của tia laser.

- Tối ưu hóa thiết kế hoa văn: Thiết kế hoa văn đơn giản, tránh khắc quá phức tạp và tinh xảo để giảm thiểu hư hỏng cho vật liệu thủy tinh.

Phản xạ bề mặt

- Xử lý bề mặt: Làm nhám bề mặt kính, chẳng hạn như mài bằng giấy nhám hoặc ăn mòn bằng thuốc thử hóa học, để giảm độ phản xạ. Bạn cũng có thể cân nhắc phủ bề mặt kính bằng một lớp vật liệu hấp thụ ánh sáng, chẳng hạn như sơn đen hoặc lớp phủ đặc biệt.

- Điều chỉnh thông số laser: Cải thiện vấn đề phản xạ bằng cách điều chỉnh công suất, tốc độ, tần số và các thông số khác của máy đánh dấu laser. Tăng công suất, giảm tốc độ đánh dấu và tăng tần số một cách thích hợp có thể làm giảm phản xạ ánh sáng và cải thiện độ chính xác của việc đánh dấu.

- Vệ sinh thấu kính: Vệ sinh thấu kính của máy đánh dấu laser thường xuyên để tránh bụi bẩn và các tạp chất khác ảnh hưởng đến khả năng phản xạ.

Sự nhất quán

- Lựa chọn thiết bị có độ chính xác cao: Lựa chọn thiết bị khắc laser có độ chính xác cao và ổn định để đảm bảo tính ổn định và chính xác của quá trình khắc.

- Tối ưu hóa quy trình vận hành: Xây dựng quy trình vận hành chuẩn hóa, đào tạo chuyên môn cho người vận hành, đảm bảo mỗi thao tác đánh dấu được thực hiện theo đúng quy trình chuẩn.

- Kiểm soát môi trường: Duy trì sự ổn định của môi trường đánh dấu như nhiệt độ, độ ẩm, ánh sáng, v.v. để giảm tác động của các yếu tố môi trường đến kết quả đánh dấu.

- Hiệu chuẩn thiết bị thường xuyên: Hiệu chuẩn và bảo trì thiết bị khắc laser thường xuyên để đảm bảo độ chính xác và ổn định của thiết bị.

Cơ chế khắc laser trên gỗ

Tác động của việc khắc laser lên các loại gỗ khác nhau

Cây phong

- Đặc điểm: Gỗ cứng có độ cứng và mật độ cao.

- Hiệu ứng khắc laser: Khắc laser có thể tạo ra các vết khắc rõ ràng và lâu dài. Chùm tia laser có thể loại bỏ chính xác vật liệu trên bề mặt gỗ cứng, để lại các vết khắc đồ họa tinh xảo. Máy khắc laser có độ chính xác cao (như laser UV) có thể đạt được các hoa văn và văn bản in tinh xảo hơn trên gỗ cứng, cải thiện vẻ đẹp và khả năng nhận diện sản phẩm.

Nút chai

- Đặc điểm: Nút bần có mật độ thấp và kết cấu mềm.

- Hiệu ứng đánh dấu bằng laser: Tia laser có thể dễ dàng loại bỏ vật liệu bề mặt của nó hơn. Quá trình đánh dấu tương đối nhanh và chất lượng đánh dấu tốt. Nó cũng phù hợp với nhiều loại vật liệu bần, chẳng hạn như thông, linh sam, v.v. Phương pháp gia công linh hoạt của nó có thể đáp ứng nhu cầu đánh dấu của các sản phẩm bần có hình dạng và kích thước khác nhau.

Ván ép

- Đặc điểm: biến dạng nhỏ, định dạng lớn, thi công thuận tiện, không cong vênh, tính chất cơ học kéo ngang thớ tốt, v.v.

- Hiệu ứng khắc laser: Hiệu ứng khắc laser trên ván ép tương tự như trên gỗ đặc. Chùm tia laser có thể xuyên qua bề mặt ván ép và đánh dấu vật liệu bên trong. Cần lưu ý rằng độ sâu khắc không được quá sâu để tránh làm hỏng cấu trúc bên trong của ván ép. Máy khắc laser phù hợp với nhiều loại và độ dày ván ép. Phương pháp xử lý hiệu quả của nó có thể đáp ứng nhu cầu đánh dấu của sản xuất ván ép hàng loạt.

Ván sợi mật độ trung bình (MDF)

- Đặc điểm: So với gỗ nguyên khối, hiệu suất gia công của ván sợi mật độ trung bình ổn định hơn và ít gặp phải các vấn đề như biến dạng hoặc nứt vỡ.

- Hiệu ứng đánh dấu bằng laser: Đánh dấu bằng laser có hiệu quả tốt đối với ván sợi mật độ trung bình. Chùm tia laser loại bỏ chính xác vật liệu khỏi bề mặt của nó, tạo ra các dấu hiệu rõ ràng, lâu dài. Máy đánh dấu bằng laser được sử dụng rộng rãi cho các sản phẩm ván sợi mật độ trung bình với nhiều loại và độ dày khác nhau. Phương pháp xử lý hiệu quả của nó có thể đáp ứng nhu cầu đánh dấu của sản xuất hàng loạt ván sợi mật độ trung bình.

Thách thức và giải pháp

Đốt cháy và cacbon hóa

- Người vận hành phải chú ý đến các thiết lập của laser, bao gồm công suất laser và tốc độ cắt. Các thiết lập laser chính xác, đặc biệt là tốc độ và công suất, giúp đạt được sự cân bằng phù hợp giữa độ chính xác và ngăn ngừa cacbon hóa.

- Thông gió đầy đủ giúp tản khí thải sinh ra trong quá trình cắt, giảm nguy cơ bị bỏng và đảm bảo môi trường làm việc an toàn hơn.

- Ngoài ra, việc lựa chọn vật liệu cũng rất quan trọng khi sử dụng. Việc lựa chọn gỗ có hàm lượng nhựa thấp hơn có thể giúp giảm nguy cơ bắt lửa các hợp chất dễ bay hơi trong gỗ.

Kết cấu không đồng nhất

- Xử lý gỗ trước: Trước khi khắc laser, hãy xử lý gỗ trước bằng cách mài và đánh bóng để làm cho bề mặt phẳng và mịn hơn, giúp đạt được hiệu ứng đánh dấu đồng đều hơn.

- Điều chỉnh các thông số laser: Tùy theo đặc điểm kết cấu của gỗ, điều chỉnh công suất laser, tốc độ, đường quét và các thông số khác để thích ứng với sự thay đổi kết cấu ở các khu vực khác nhau.

- Sử dụng công nghệ xử lý hình ảnh: Đưa công nghệ xử lý hình ảnh vào phần mềm khắc laser để nhận dạng và phân tích kết cấu của gỗ, tự động điều chỉnh các thông số laser cho phù hợp với sự thay đổi kết cấu.

Chất kết dính

- Chọn loại keo dán phù hợp: Khi sản xuất các sản phẩm như ván ép, hãy chọn loại keo dán ít ảnh hưởng đến khả năng khắc laser.

- Điều chỉnh các thông số laser: Đối với các sản phẩm gỗ có chứa keo dán, hãy điều chỉnh công suất laser, tốc độ, đường quét và các thông số khác một cách phù hợp để giảm tác động của keo dán đến hiệu quả đánh dấu.

- Hậu xử lý: Sau khi khắc bằng laser, cần xử lý khu vực được đánh dấu như mài, làm sạch, v.v. để loại bỏ các bọt khí hoặc các cạnh bị mờ và cải thiện chất lượng đánh dấu.

Cơ chế khắc laser trên vải

Tùy thuộc vào cường độ tia laser và tính chất vật liệu, chúng tôi có thể cắt vải, tạo ra các bản khắc hoa văn có độ sâu nhất định và cũng có thể thay đổi hoa văn chỉ bằng cách thay đổi màu sắc của vải.

- Thay đổi màu sắc: Một số loại vải thay đổi màu sắc hoặc sắc thái khi tiếp xúc với chùm tia laser CO2, nhưng diện mạo bề mặt thay đổi mà không cần loại bỏ bất kỳ vật liệu nào. Đánh dấu bằng laser có thể được sử dụng để tạo ra các hoa văn và thiết kế có thể nhìn thấy trên bề mặt vải.

- Khắc: Cả vải tự nhiên và vải tổng hợp đều dễ dàng hấp thụ năng lượng của chùm tia laser CO2. Chùm tia laser năng lượng cao do tia laser tạo ra có thể khiến vải tan chảy ngay lập tức hoặc thậm chí bốc hơi. Công suất của chùm tia laser CO2 có thể bị giới hạn để nó loại bỏ (khắc) vật liệu ở độ sâu được chỉ định.

- Cắt: Nếu công suất laser đủ cao, chùm tia laser sẽ xuyên hoàn toàn vào vải. Khi cắt bằng laser, hầu hết các loại vải sẽ bốc hơi nhanh chóng, tạo ra một cạnh mịn và thẳng với một vùng nhiệt nhỏ bị ảnh hưởng. Trong một số trường hợp, cắt laser sẽ bịt kín mép, ngăn vải bị bung ra.

Tác động của việc khắc laser lên các loại vải khác nhau

Sợi tự nhiên

Các loại sợi tự nhiên như cotton, lanh, lụa và len có những tính chất vật lý và hóa học riêng biệt.

- Sợi bông: Sợi bông có khả năng hấp thụ tia laser mạnh, dễ tạo thành vết rõ nét trên bề mặt khi khắc laser. Tuy nhiên, do sợi bông dễ cháy nên mật độ năng lượng cần được kiểm soát chặt chẽ trong quá trình gia công laser để tránh cháy quá mức hoặc cacbon hóa.

- Sợi gai dầu: Sợi gai dầu tương tự như sợi bông và cũng nhạy cảm với phản ứng của tia laser. Đánh dấu bằng tia laser có thể tạo ra các hoa văn hoặc văn bản rõ ràng trên bề mặt sợi gai dầu, nhưng cũng cần thiết để ngăn ngừa cháy.

- Sợi tơ tằm (như lụa): Bề mặt sợi tơ tằm mịn màng và tinh tế. Đánh dấu bằng laser có thể tạo ra các dấu vết nhỏ mà không làm hỏng cấu trúc sợi. Tuy nhiên, khả năng chịu nhiệt của sợi tơ tằm tương đối kém, vì vậy việc lựa chọn thông số laser cần phải chính xác hơn.

- Sợi len (như len): Hiệu ứng đánh dấu bằng laser của sợi len phụ thuộc vào loại và phương pháp xử lý cụ thể của nó. Một số sợi len có thể tạo ra mùi cháy nhẹ hoặc khói dưới tác động của laser, nhưng cài đặt thông số laser hợp lý có thể làm giảm hiệu ứng này.

Sợi tổng hợp

Các sợi tổng hợp như polyester, nylon, spandex, v.v. có tính chất vật lý và độ ổn định hóa học tuyệt vời.

- Polyester: Sợi polyester phản ứng tốt với tia laser và việc đánh dấu bằng tia laser có thể tạo ra các vết rõ ràng và lâu dài trên bề mặt của chúng. Polyester có khả năng chịu nhiệt tốt và không dễ bị cháy hoặc biến dạng.

- Nylon: Sợi nylon tương tự như polyester và cũng có hiệu suất xử lý laser tốt. Đánh dấu laser có thể tạo thành các hoa văn hoặc văn bản tinh xảo trên bề mặt nylon và chất lượng đánh dấu ổn định.

- Spandex: Spandex là sợi đàn hồi thường được sử dụng trong phần đàn hồi của quần áo. Tác động của việc đánh dấu bằng laser lên spandex tương đối nhỏ, nhưng cần phải kiểm soát năng lượng laser để tránh làm hỏng tính chất đàn hồi của sợi.

Sợi pha trộn

Thách thức và giải pháp

Đốt cháy và tan chảy

- Kiểm soát chính xác các thông số laser: Tùy theo chất liệu, độ dày và độ sâu đánh dấu cần thiết của vải, hãy điều chỉnh chính xác công suất laser, bước sóng, độ rộng xung và các thông số khác để đảm bảo năng lượng laser nằm trong phạm vi có thể kiểm soát được.

- Giới thiệu hệ thống làm mát: Trang bị cho máy khắc laser một hệ thống làm mát, chẳng hạn như thiết bị làm mát bằng nước hoặc bằng không khí, để tản nhiệt sinh ra trong quá trình khắc laser kịp thời và giảm nhiệt độ của bề mặt vải.

- Tối ưu hóa đường đi và tốc độ đánh dấu: Bằng cách tối ưu hóa đường đi và tốc độ đánh dấu của chùm tia laser, thời gian lưu trú của tia laser trên bề mặt vải sẽ được giảm, do đó giảm nguy cơ cháy và tan chảy.

Hao mòn

- Chọn tia laser phù hợp: Tùy theo chất liệu và đặc tính của vải mà chọn bước sóng và công suất laser phù hợp để giảm thiểu hao mòn trên bề mặt vải.

- Điều chỉnh độ sâu đánh dấu: Kiểm soát độ sâu của dấu laser để tránh làm hỏng cấu trúc bên trong của vải và hao mòn bề mặt do đánh dấu quá sâu.

- Sử dụng vật liệu phụ trợ: Trước khi khắc laser, có thể phủ một lớp vật liệu phụ trợ như lớp phủ hoặc màng chịu nhiệt độ cao và chống mài mòn lên bề mặt vải để bảo vệ bề mặt vải khỏi bị mài mòn.

Độ đồng nhất màu sắc

- Kiểm tra mẫu: Trước khi đánh dấu, hãy kiểm tra mẫu bằng cách đánh dấu laser để xác định các thông số laser và hiệu ứng đánh dấu tốt nhất. Bằng cách so sánh các hiệu ứng đánh dấu theo các thông số khác nhau, hãy chọn giải pháp có độ đồng nhất màu tốt nhất để sản xuất.

- Quản lý màu sắc: Thiết lập hệ thống quản lý màu sắc để thực hiện hiệu chuẩn màu sắc và khớp màu trên máy khắc laser nhằm đảm bảo màu sắc đồng nhất khi đánh dấu tại các thời điểm khác nhau và trên các thiết bị khác nhau.

- Chọn loại laser phù hợp: Theo đặc điểm màu sắc và yêu cầu đánh dấu của hàng dệt, hãy chọn loại laser phù hợp (như laser sợi quang, laser CO2, v.v.) để có được độ đồng nhất màu sắc và hiệu quả đánh dấu tốt hơn.

Những cân nhắc về môi trường và an toàn

An toàn vật liệu

Khói và các hạt

- Sử dụng hệ thống xả để nhanh chóng thải khói và các hạt phát sinh ra khỏi khu vực làm việc.

- Kiểm tra và bảo dưỡng hệ thống xả thường xuyên để đảm bảo hệ thống hoạt động hiệu quả.

- Người vận hành phải đeo thiết bị bảo vệ cá nhân như khẩu trang chống bụi hoặc máy trợ thở.

Hiệu ứng nhiệt

- Kiểm soát chính xác các thông số laser như công suất, độ rộng xung, v.v. để tránh đầu vào năng lượng quá mức.

- Sử dụng hệ thống làm mát như làm mát bằng nước hoặc làm mát bằng không khí để giảm nhiệt độ bề mặt vật liệu.

- Kiểm tra và bảo dưỡng hệ thống làm mát thường xuyên để đảm bảo hệ thống hoạt động bình thường.

An toàn laser

Mức laser

- Trước khi vận hành, bạn phải hiểu rõ mức độ và các mối nguy hiểm tiềm ẩn của thiết bị laser.

- Tuân thủ nghiêm ngặt các quy trình vận hành an toàn của thiết bị laser.

Thiết bị bảo hộ

- Người vận hành phải đeo thiết bị bảo vệ cá nhân phù hợp, bao gồm kính bảo vệ tia laser và quần áo bảo hộ.

- Máy khắc laser phải được lắp đặt ở khu vực làm việc riêng để tránh tiếp xúc ngoài ý muốn với người không vận hành.

- Kiểm tra và bảo trì thường xuyên hệ thống an toàn của máy khắc laser.

Tác động môi trường

Tiêu thụ năng lượng

- Chọn mẫu máy khắc laser có hiệu suất năng lượng cao.

- Bố trí kế hoạch sản xuất hợp lý để giảm thời gian chờ của thiết bị.

- Bảo trì và bảo dưỡng thiết bị thường xuyên để đảm bảo thiết bị luôn ở tình trạng hoạt động tốt nhất.

Quản lý chất thải

- Thu gom và xử lý rác thải phát sinh theo cách phân loại.

- Sử dụng vật liệu thân thiện với môi trường để đánh dấu nhằm giảm thiểu việc phát sinh chất thải nguy hại.

- Tuân thủ luật pháp và quy định bảo vệ môi trường tại địa phương và gửi chất thải nguy hại đến các cơ quan xử lý được chỉ định để xử lý.

Bản tóm tắt

Nhận giải pháp Laser

AccTek Laser là nhà cung cấp hàng đầu về công nghệ khắc laser chuyên nghiệp, cung cấp các giải pháp toàn diện được thiết kế riêng để đáp ứng các nhu cầu đa dạng của ngành. Chúng tôi rất coi trọng tính an toàn và hiệu quả, đảm bảo rằng mỗi người vận hành đều được đào tạo đầy đủ để thành thạo vận hành thiết bị làm sạch laser tiên tiến của mình. Các chương trình đào tạo của chúng tôi bao gồm các lĩnh vực thiết yếu như hiểu biết về công nghệ laser, thành thạo các thành phần máy móc và tuân thủ các giao thức an toàn nghiêm ngặt. Bằng cách hợp tác với AccTek Laser, các công ty có thể tiếp cận công nghệ khắc laser tiên tiến, được hỗ trợ bởi đào tạo và hỗ trợ của chuyên gia. Điều này không chỉ tối đa hóa hiệu quả của quy trình khắc mà còn đảm bảo an toàn cho người vận hành và tuân thủ các tiêu chuẩn quy định. Hãy chọn AccTek Laser để có các giải pháp khắc laser đáng tin cậy, hiệu quả và an toàn đáp ứng các nhu cầu cụ thể của ngành của bạn.

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.