Hàn laser là một quá trình chính xác liên quan đến việc ứng dụng chùm tia laser tập trung để nối các vật liệu thông qua nhiệt. Các nguyên tắc cơ bản của hàn laser xoay quanh bốn giai đoạn chính: phát xạ chùm tia laser, hấp thụ năng lượng, nóng chảy và đông đặc. Mỗi bước đóng vai trò quan trọng trong việc đảm bảo thành công của mối hàn và đạt được độ bền và chất lượng mong muốn.

Quá trình này bắt đầu bằng việc phát ra một chùm tia laser có độ tập trung cao từ một nguồn laser. Chùm tia laser là một luồng các hạt ánh sáng (photon) được tập trung chặt chẽ vào một khu vực nhỏ, tạo ra một lượng năng lượng khổng lồ. Chùm tia này có thể được hướng đến các điểm cụ thể trên vật liệu cần hàn với độ chính xác cao, cho phép kiểm soát nhiệt lượng đầu vào và tác động tối thiểu đến các khu vực xung quanh. Loại laser được sử dụng—cho dù là sợi quang hay CO2—phụ thuộc vào vật liệu và kết quả mong muốn.

Khi chùm tia laser chiếu vào bề mặt vật liệu, năng lượng từ ánh sáng sẽ được kim loại hoặc nhựa nhiệt dẻo hấp thụ. Sự hấp thụ năng lượng này khiến nhiệt độ của vật liệu tăng nhanh. Hiệu quả hấp thụ năng lượng thay đổi tùy theo loại vật liệu và bước sóng của tia laser. Các kim loại như thép không gỉ, nhôm và titan hấp thụ năng lượng laser hiệu quả, khiến chúng trở thành ứng cử viên lý tưởng cho hàn laser. Kiểm soát đúng giai đoạn này có thể tránh tình trạng vật liệu quá nhiệt hoặc quá nhiệt.

Khi vật liệu hấp thụ năng lượng laser, nó bắt đầu tan chảy tại điểm chính xác mà chùm tia tập trung. Sự tan chảy tạo ra một vũng vật liệu nóng chảy, được gọi là vũng hàn, tạo thành nền tảng của mối hàn. Độ sâu và chiều rộng của vũng hàn này được kiểm soát bằng cách điều chỉnh công suất, tốc độ và tiêu điểm của laser. Giai đoạn này rất quan trọng để đảm bảo rằng hai vật liệu được ghép nối hoàn toàn hợp nhất, tạo ra mối hàn chắc chắn và đồng đều. Bản chất cục bộ của hàn laser đảm bảo rằng chỉ có khu vực dự định bị nóng chảy, giảm thiểu sự biến dạng hoặc hư hỏng cho vật liệu xung quanh.

Khi tia laser di chuyển ra khỏi vùng hàn, vật liệu nóng chảy bắt đầu nguội và đông đặc. Trong quá trình đông đặc, các phần nóng chảy của hai vật liệu hợp nhất, tạo thành một liên kết bền chắc. Quá trình làm mát phải được kiểm soát để ngăn ngừa các khuyết tật như vết nứt hoặc độ xốp trong mối hàn. Làm mát nhanh, thường được hỗ trợ bởi môi trường hoặc hệ thống làm mát bên ngoài, giúp duy trì tính toàn vẹn của mối hàn và đảm bảo mối hàn cuối cùng chắc chắn, sạch và không có khuyết tật.

Bốn giai đoạn này—phát xạ chùm tia laser, hấp thụ năng lượng, nóng chảy và đông đặc—tạo thành cốt lõi của quy trình hàn laser. Bằng cách kiểm soát từng giai đoạn một cách chính xác, hàn laser có thể tạo ra các mối hàn chất lượng cao, đáng tin cậy được sử dụng rộng rãi trong nhiều ngành công nghiệp.

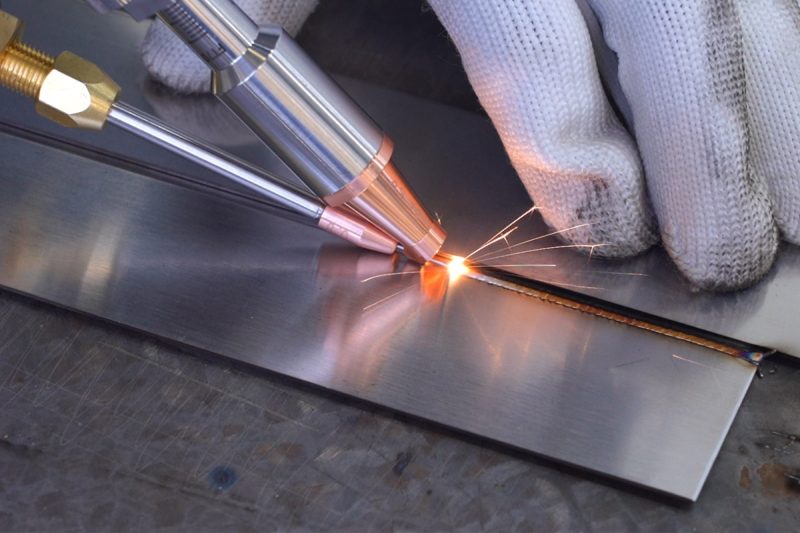

Hàn laser là một quy trình có độ chính xác cao sử dụng chùm tia sáng tập trung để nối các vật liệu. Tùy thuộc vào loại vật liệu, độ dày và độ sâu mong muốn của mối hàn, hàn laser hoạt động ở các chế độ khác nhau: Chế độ dẫn điện, Chế độ lỗ khóa chuyển tiếp và Chế độ xuyên thấu (lỗ khóa). Mỗi chế độ phục vụ cho các ứng dụng cụ thể và mang lại những lợi thế riêng biệt.

Ở chế độ dẫn, tia laser làm nóng bề mặt vật liệu mà không xuyên sâu. Năng lượng tia laser được hấp thụ bởi lớp bề mặt, gây ra hiện tượng nóng chảy cục bộ. Nhiệt lan truyền chủ yếu qua dẫn nhiệt vào vật liệu. Chế độ dẫn thường được sử dụng cho các vật liệu mỏng hoặc khi cần kiểm soát chính xác lượng nhiệt đầu vào. Nó tạo ra các mối hàn nông với vẻ ngoài mịn màng, lý tưởng cho các ứng dụng thẩm mỹ hoặc tinh xảo, trong đó độ hoàn thiện bề mặt là quan trọng và không cần xuyên sâu. Hàn chế độ dẫn thường hoạt động ở cài đặt công suất thấp hơn.

Chế độ lỗ khóa chuyển tiếp xảy ra khi quá trình hàn chuyển đổi giữa chế độ dẫn và chế độ xuyên thấu lỗ khóa hoàn toàn. Ở giai đoạn trung gian này, công suất của tia laser đủ để tạo ra một vết lõm nhỏ hoặc lỗ khóa trong vật liệu, nhưng nó vẫn chưa xuyên thấu hoàn toàn vật liệu như ở chế độ lỗ khóa. Chế độ này thường xảy ra khi hàn vật liệu có độ dày trung bình hoặc khi tăng dần công suất tia laser trong quá trình hàn. Chế độ lỗ khóa chuyển tiếp cung cấp độ xuyên thấu nhiều hơn chế độ dẫn trong khi vẫn duy trì bề mặt hoàn thiện tương đối mịn.

Chế độ thâm nhập, thường được gọi là chế độ lỗ khóa, được sử dụng để hàn sâu các vật liệu dày. Ở chế độ này, chùm tia laser tạo ra đủ nhiệt để làm bay hơi vật liệu tại điểm hội tụ, tạo ra một khoang hoặc "lỗ khóa". Lỗ khóa này được bao quanh bởi vật liệu nóng chảy và khi tia laser di chuyển, kim loại nóng chảy đông cứng lại phía sau nó, tạo thành mối hàn sâu. Chế độ lỗ khóa cho phép thâm nhập hoàn toàn vào các vật liệu dày và thường được sử dụng trong các ứng dụng hạng nặng như ngành công nghiệp ô tô, hàng không vũ trụ và đóng tàu, nơi cần các mối hàn sâu và chắc. Chế độ này hoạt động ở mức công suất laser cao và có hiệu quả cao để hàn các kim loại dày.

Mỗi chế độ này cung cấp các mức độ thâm nhập và hoàn thiện bề mặt khác nhau, giúp hàn laser trở nên linh hoạt cho nhiều ứng dụng khác nhau. Việc lựa chọn chế độ phụ thuộc vào các yếu tố như độ dày vật liệu, loại vật liệu và độ bền và hình thức mong muốn của mối hàn.

Hàn laser mang lại nhiều lợi ích khiến nó trở thành lựa chọn lý tưởng cho nhiều ngành công nghiệp, đặc biệt là những ngành đòi hỏi độ chính xác, tốc độ và tác động tối thiểu đến vật liệu được hàn. Những lợi thế sau đây nêu bật lý do tại sao hàn laser là phương pháp được ưa chuộng trong nhiều quy trình sản xuất:

Một trong những lợi thế lớn nhất của hàn laser là độ chính xác của nó. Chùm tia laser có độ hội tụ cao cho phép kiểm soát chính xác quá trình hàn, cho phép tạo ra các mối hàn chi tiết, tinh xảo với độ chính xác cao. Mức độ kiểm soát này đặc biệt hữu ích cho các ứng dụng trong các ngành công nghiệp như điện tử, thiết bị y tế và hàng không vũ trụ, nơi độ chính xác là tối quan trọng. Khả năng điều khiển chùm tia laser với độ chính xác như vậy có nghĩa là ít lãng phí vật liệu hơn và giảm nhu cầu xử lý sau khi hàn.

Không giống như các phương pháp hàn truyền thống, hàn laser tạo ra vùng ảnh hưởng nhiệt (HAZ) tối thiểu. Bản chất tập trung của chùm tia laser cho phép quá trình hàn diễn ra với nhiệt độ cục bộ rất cao, nghĩa là vật liệu xung quanh hầu như không bị ảnh hưởng. Điều này làm giảm nguy cơ biến dạng nhiệt và suy thoái vật liệu, đảm bảo tính toàn vẹn về mặt cấu trúc của mối hàn và vật liệu. Điều này đặc biệt quan trọng đối với các vật liệu mỏng hoặc nhạy nhiệt, có thể cong vênh hoặc bị hư hỏng do nhiệt độ quá cao trong các quy trình hàn thông thường.

Hàn laser được biết đến với tốc độ và hiệu quả của nó. Quá trình này có thể được hoàn thành nhanh hơn nhiều so với các phương pháp hàn truyền thống, lý tưởng cho các môi trường sản xuất khối lượng lớn như sản xuất ô tô hoặc công nghiệp. Tốc độ hàn nhanh không chỉ làm tăng năng suất mà còn giảm thời gian chết, khiến nó trở thành một giải pháp tiết kiệm chi phí. Trong các hệ thống tự động, hàn laser có thể hoạt động liên tục, thúc đẩy hơn nữa thông lượng sản xuất.

Hàn laser là một quá trình không tiếp xúc, nghĩa là chùm tia laser không chạm vật lý vào vật liệu đang hàn. Điều này làm giảm hao mòn trên thiết bị và loại bỏ nguy cơ nhiễm bẩn từ điện cực hàn hoặc vật liệu độn. Bản chất không tiếp xúc của quá trình này đặc biệt có lợi khi làm việc với các thành phần tinh xảo hoặc nhỏ, nơi tiếp xúc vật lý có thể gây hư hỏng hoặc lệch. Ngoài ra, điều này cho phép hàn laser được sử dụng trong môi trường hạn chế tiếp cận khu vực hàn hoặc trong các ứng dụng yêu cầu môi trường sạch sẽ, vô trùng.

Hàn laser cực kỳ linh hoạt và có khả năng hàn nhiều loại vật liệu, bao gồm kim loại như nhôm, thép không gỉ, titan và thậm chí cả nhựa nhiệt dẻo. Nó có thể được sử dụng cho cả vật liệu dày và mỏng, cũng như cho các hình dạng phức tạp khó hàn bằng các phương pháp truyền thống. Tính linh hoạt này làm cho hàn laser phù hợp với nhiều ngành công nghiệp, bao gồm hàng không vũ trụ, ô tô, điện tử và thiết bị y tế. Cho dù là hàn vi mô trong thiết bị điện tử hay hàn sâu trong máy móc hạng nặng, hàn laser đều cung cấp giải pháp linh hoạt cho nhiều ứng dụng khác nhau.

Những ưu điểm này chứng minh tại sao hàn laser đang trở thành lựa chọn ngày càng phổ biến cho sản xuất hiện đại. Sự kết hợp giữa độ chính xác, tốc độ, tác động nhiệt tối thiểu và tính linh hoạt làm cho nó trở thành giải pháp hàn hiệu quả và hiệu suất cao cho nhiều ứng dụng công nghiệp.

Mặc dù hàn laser có nhiều ưu điểm, nhưng nó cũng có những thách thức và hạn chế. Những yếu tố này có thể ảnh hưởng đến việc lựa chọn phương pháp hàn cho các ứng dụng cụ thể. Hiểu được những hạn chế này có thể giúp xác định liệu hàn laser có phù hợp với một quy trình sản xuất nhất định hay không.

Một trong những rào cản chính đối với việc áp dụng công nghệ hàn laser là khoản đầu tư ban đầu cao cần thiết. Hệ thống hàn laser thường đắt hơn các phương pháp hàn truyền thống. Chi phí cho nguồn laser, quang học chính xác, hệ thống làm mát và điều khiển tự động cộng lại, khiến chi phí ban đầu trở nên đáng kể. Đối với các doanh nghiệp, đây có thể là một thách thức, đặc biệt là đối với các công ty nhỏ hơn hoặc những công ty có khối lượng sản xuất thấp hơn. Tuy nhiên, theo thời gian, hiệu quả cao, giảm lãng phí vật liệu và chi phí bảo trì thấp hơn có thể giúp bù đắp chi phí ban đầu, khiến đây trở thành giải pháp kinh tế hơn về lâu dài.

Hàn laser có hiệu quả cao đối với nhiều vật liệu, đặc biệt là các kim loại như thép không gỉ, nhôm và titan. Tuy nhiên, nó có thể gặp phải những hạn chế với một số vật liệu không hấp thụ năng lượng laser hiệu quả. Ví dụ, một số kim loại phản chiếu, chẳng hạn như đồng và đồng thau, có thể phản xạ một lượng đáng kể năng lượng laser, khiến việc đạt được mối hàn đồng nhất trở nên khó khăn hơn. Ngoài ra, nhựa và vật liệu composite có thể yêu cầu laser hoặc cài đặt đặc biệt để đảm bảo sự hợp nhất thích hợp, điều này có thể làm phức tạp quá trình hàn đối với các vật liệu nằm ngoài phạm vi kim loại thông thường.

Độ chính xác của hàn laser có thể vừa là lợi thế vừa là hạn chế. Để quy trình hoạt động hiệu quả, vật liệu được hàn phải được căn chỉnh chính xác. Ngay cả những sai lệch nhỏ cũng có thể dẫn đến mối hàn không hoàn chỉnh hoặc yếu, ảnh hưởng đến chất lượng chung của mối nối. Mức độ chính xác này đòi hỏi phải kiểm soát chặt chẽ vị trí phôi và thiết bị hàn. Trong các hệ thống tự động, có thể đạt được sự căn chỉnh chính xác dễ dàng hơn, nhưng trong các thiết lập thủ công hoặc bán tự động, việc đạt được và duy trì sự căn chỉnh này có thể khó khăn hơn.

Hàn laser có hiệu quả cao đối với các vật liệu có độ dày từ mỏng đến trung bình. Tuy nhiên, khi hàn các vật liệu rất dày, hàn laser có thể bị hạn chế về khả năng đạt được độ xuyên thấu hoàn toàn trong một lần hàn. Mặc dù chế độ xuyên thấu có thể tạo ra mối hàn sâu, nhưng nó thường đòi hỏi nhiều lần hàn hoặc kỹ thuật hàn kết hợp khi xử lý các vật liệu dày hơn, điều này có thể làm tăng thêm độ phức tạp và làm giảm lợi thế về tốc độ. Đối với các ứng dụng yêu cầu mối hàn sâu, dày trong một lần hàn, các kỹ thuật hàn khác, chẳng hạn như hàn hồ quang, có thể phù hợp hơn.

Bằng cách thừa nhận những thách thức và hạn chế này, các nhà sản xuất có thể đánh giá tốt hơn tính phù hợp của hàn laser đối với nhu cầu cụ thể của họ. Bất chấp những hạn chế này, hàn laser vẫn tiếp tục mang lại những lợi ích đặc biệt cho nhiều ứng dụng công nghiệp, đặc biệt là trong môi trường ưu tiên độ chính xác và hiệu quả.

Hàn laser bao gồm một số thành phần chính hoạt động cùng nhau để đảm bảo độ chính xác, hiệu quả và an toàn. Mỗi bộ phận của hệ thống đóng vai trò quan trọng trong việc mang lại hiệu suất tối ưu. Dưới đây là tổng quan về các thành phần thiết yếu tạo nên hệ thống hàn laser:

Nguồn laser là cốt lõi của bất kỳ hệ thống hàn laser nào. Nó tạo ra chùm ánh sáng tập trung được sử dụng để hàn vật liệu. Các loại laser được sử dụng phổ biến nhất trong hàn bao gồm laser sợi quang và laser CO2. Laser sợi quang đặc biệt phổ biến do hiệu suất năng lượng cao, chất lượng chùm tia tuyệt vời và phù hợp với nhiều loại kim loại. Công suất của nguồn laser có thể được điều chỉnh tùy thuộc vào độ dày vật liệu và độ sâu thâm nhập mong muốn. Việc lựa chọn nguồn laser ảnh hưởng đến độ chính xác, tốc độ và chất lượng của mối hàn.

Quang học có nhiệm vụ định hướng và hội tụ chùm tia laser vào vật liệu đang hàn. Hệ thống sử dụng thấu kính và gương để hội tụ chùm tia một cách chính xác, đảm bảo năng lượng được tập trung vào một điểm cụ thể. Chất lượng và cấu hình của quang học ảnh hưởng trực tiếp đến độ chính xác và khả năng kiểm soát của quy trình hàn. Các hệ thống quang học tiên tiến cho phép điều chỉnh các điểm hội tụ, cho phép các nhà sản xuất tinh chỉnh tia laser cho các vật liệu và điều kiện hàn khác nhau. Trong một số hệ thống, quang học cũng bao gồm các cơ chế phân phối chùm tia, chẳng hạn như sợi quang, dẫn chùm tia laser đến phôi.

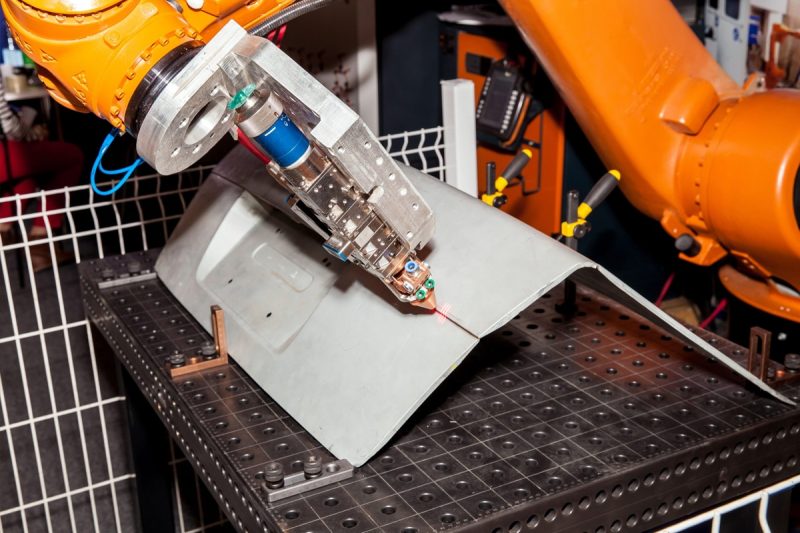

Hệ thống chuyển động điều khiển chuyển động của đầu laser hoặc phôi trong quá trình hàn. Hệ thống này đảm bảo rằng chùm tia laser được hướng theo đúng đường dẫn, theo mối hàn cần hàn. Trong các hệ thống tự động, hệ thống chuyển động có thể bao gồm cánh tay rô-bốt hoặc hệ thống định vị điều khiển bằng CNC cung cấp chuyển động chính xác trên nhiều trục. Độ chính xác của hệ thống chuyển động rất quan trọng để duy trì tính nhất quán trong chất lượng mối hàn, đặc biệt là trong các ứng dụng phức tạp hoặc khối lượng lớn. Các hệ thống chuyển động cao cấp cũng cho phép tạo ra các mẫu mối hàn phức tạp và khả năng xử lý các phôi lớn hoặc có hình dạng khó xử lý.

Hệ thống điều khiển đóng vai trò là bộ não của máy hàn laser, quản lý nhiều thông số khác nhau như công suất laser, tiêu điểm chùm tia, tốc độ hàn và chuyển động của laser hoặc phôi. Các hệ thống hàn laser hiện đại thường được trang bị phần mềm điều khiển tiên tiến cho phép người vận hành lập trình các mẫu hàn cụ thể, điều chỉnh cài đặt theo thời gian thực và giám sát quy trình hàn để đảm bảo chất lượng. Hệ thống điều khiển cũng có thể bao gồm các vòng phản hồi điều chỉnh các thông số dựa trên điều kiện vật liệu hoặc các biến số khác, đảm bảo chất lượng mối hàn nhất quán trong các ứng dụng khác nhau.

Hàn laser tạo ra một lượng nhiệt đáng kể, đặc biệt là khi làm việc với laser công suất cao. Để ngăn ngừa quá nhiệt và đảm bảo hiệu suất ổn định, hệ thống làm mát được sử dụng để tản nhiệt dư thừa từ cả nguồn laser và quang học. Hệ thống làm mát có thể được làm mát bằng không khí hoặc làm mát bằng nước, tùy thuộc vào yêu cầu của hệ thống. Đối với máy hàn laser công nghiệp công suất cao, hệ thống làm mát bằng nước thường được ưa chuộng do hiệu quả cao hơn trong việc duy trì nhiệt độ vận hành tối ưu. Làm mát thích hợp không chỉ nâng cao tuổi thọ của thiết bị mà còn ngăn ngừa biến dạng nhiệt trong quá trình hàn.

An toàn là ưu tiên hàng đầu trong hàn laser, vì chùm tia laser cường độ cao có thể gây thương tích nghiêm trọng cho người vận hành nếu không được kiểm soát đúng cách. Máy hàn laser được trang bị nhiều hệ thống an toàn khác nhau để bảo vệ người vận hành và đảm bảo môi trường làm việc an toàn. Các tính năng an toàn phổ biến bao gồm vỏ bảo vệ xung quanh khu vực hàn, hệ thống liên động ngăn tia laser bắn ra nếu vỏ mở và nút dừng khẩn cấp. Ngoài ra, cần có kính bảo vệ dành riêng cho laser để bảo vệ mắt người vận hành khỏi bức xạ laser có hại. Hệ thống thông gió có thể giúp loại bỏ khói hoặc các hạt có hại được tạo ra trong quá trình hàn.

Mỗi thành phần này đóng vai trò không thể thiếu trong việc đảm bảo hiệu quả, độ chính xác và an toàn của hoạt động hàn laser. Khi kết hợp, chúng tạo ra một hệ thống mạnh mẽ có khả năng tạo ra các mối hàn chất lượng cao trong nhiều ứng dụng công nghiệp. Các máy hàn tiên tiến của AccTek Laser tích hợp tất cả các thành phần này một cách liền mạch, cung cấp các giải pháp đáng tin cậy và hiệu quả cho nhu cầu sản xuất hiện đại.

Việc sử dụng khí trong hàn laser đóng vai trò quan trọng trong việc cải thiện chất lượng mối hàn, bảo vệ khu vực hàn và tăng cường toàn bộ quy trình. Khí thường được đưa vào trong quá trình hàn để bảo vệ vật liệu nóng chảy khỏi ô nhiễm khí quyển, ổn định chùm tia laser và cải thiện độ thâm nhập và độ hoàn thiện bề mặt. Các loại khí khác nhau được sử dụng tùy thuộc vào vật liệu được hàn và các đặc tính mối hàn mong muốn. Dưới đây là các chức năng chính và các loại khí phổ biến được sử dụng trong hàn laser:

Việc lựa chọn khí trong hàn laser là yếu tố quan trọng ảnh hưởng đến hiệu suất và kết quả chung của quá trình hàn. Bằng cách lựa chọn đúng khí và tối ưu hóa lưu lượng khí, các nhà sản xuất có thể đạt được chất lượng mối hàn tốt hơn, hiệu quả tăng lên và ít khuyết tật hơn.

Hàn laser được sử dụng rộng rãi để ghép nhiều loại kim loại với độ chính xác và hiệu quả. Quy trình này lý tưởng cho nhiều kim loại, nhưng mỗi loại vật liệu phản ứng khác nhau với năng lượng laser, đòi hỏi các thiết lập và cân nhắc cụ thể để đạt được kết quả tối ưu. Dưới đây là một số kim loại phổ biến nhất được sử dụng trong hàn laser và đặc điểm của chúng:

Thép không gỉ là một trong những kim loại được hàn thường xuyên nhất bằng công nghệ laser. Nó có khả năng hàn tuyệt vời do độ dẫn nhiệt tương đối thấp và khả năng hấp thụ năng lượng laser tốt. Thép không gỉ được sử dụng rộng rãi trong các ngành công nghiệp như ô tô, thiết bị y tế và chế biến thực phẩm vì khả năng chống ăn mòn và độ bền của nó. Hàn thép không gỉ bằng laser cung cấp các mối hàn sạch, chính xác với độ biến dạng tối thiểu, khiến nó trở nên lý tưởng cho các ứng dụng mà vẻ ngoài và độ bền là yếu tố quan trọng.

Nhôm khó hàn hơn khi sử dụng công nghệ laser do độ phản xạ và độ dẫn nhiệt cao. Những đặc tính này có thể dẫn đến khó khăn trong việc hấp thụ năng lượng và quản lý nhiệt trong quá trình hàn. Tuy nhiên, với các thiết lập laser phù hợp, chẳng hạn như mức công suất cao hơn và sử dụng các bước sóng hoặc kỹ thuật chuyên dụng như hàn laser xung, nhôm có thể được hàn thành công. Hàn laser thường được sử dụng cho nhôm trong ngành hàng không vũ trụ và ô tô, nơi vật liệu nhẹ là yếu tố cần thiết để cải thiện hiệu quả nhiên liệu.

Titan là một kim loại khác rất phù hợp để hàn bằng laser. Được biết đến với độ bền cao, khả năng chống ăn mòn và đặc tính nhẹ, titan được sử dụng trong ngành hàng không vũ trụ, thiết bị y tế và công nghiệp chế biến hóa chất. Hàn bằng laser cung cấp khả năng kiểm soát tuyệt vời đối với lượng nhiệt đầu vào khi làm việc với titan, giúp ngăn ngừa ô nhiễm và oxy hóa. Ngoài ra, độ chính xác của hàn bằng laser đảm bảo rằng các mối hàn titan chắc chắn và không có khuyết tật, khiến nó trở thành phương pháp được ưa chuộng cho các ứng dụng chịu ứng suất cao.

Thép cacbon thường được hàn bằng tia laser, đặc biệt là trong ngành công nghiệp ô tô và xây dựng. Thép cacbon có đặc tính hấp thụ tốt và phản ứng tốt với hàn laser, đặc biệt là khi làm việc với các tấm mỏng. Độ dẫn nhiệt tương đối thấp của thép cacbon có nghĩa là nhiệt tập trung nhiều hơn ở mối hàn, cho phép thâm nhập sâu với độ méo tối thiểu. Hàn laser cũng làm giảm nguy cơ khuyết tật như nứt, khiến nó trở nên lý tưởng cho môi trường sản xuất khối lượng lớn.

Đồng là một kim loại khó hàn bằng laser do có độ phản xạ và độ dẫn nhiệt cao, khiến việc hấp thụ đủ năng lượng trở nên khó khăn. Tuy nhiên, những tiến bộ gần đây trong công nghệ laser, chẳng hạn như sử dụng tia laser xanh lá cây hoặc xanh lam, đã cải thiện khả năng hàn đồng hiệu quả. Hàn laser được sử dụng cho đồng trong các ngành công nghiệp như điện tử và kỹ thuật điện, nơi các thành phần như đầu nối và hệ thống dây điện đòi hỏi mối hàn chính xác và sạch.

Hợp kim niken được sử dụng rộng rãi trong các ứng dụng hiệu suất cao, bao gồm hàng không vũ trụ, xử lý hóa chất và phát điện. Các kim loại này có khả năng chịu nhiệt và chống ăn mòn tuyệt vời, khiến chúng trở nên lý tưởng cho các môi trường khắc nghiệt. Hàn laser rất phù hợp để nối các hợp kim niken, vì nó cung cấp độ chính xác cao, vùng chịu ảnh hưởng nhiệt tối thiểu và mối hàn chắc chắn. Quy trình này đảm bảo duy trì các đặc tính cơ học của hợp kim niken, điều này rất quan trọng đối với các ứng dụng đòi hỏi độ bền lâu dài.

Đồng thau, hợp kim của đồng và kẽm, là một vật liệu khác có thể hàn bằng laser, mặc dù nó có những thách thức tương tự như đồng do khả năng phản xạ của nó. Đồng thau thường được sử dụng trong sản xuất các đồ vật trang trí, nhạc cụ và các thành phần cho ngành công nghiệp ống nước. Hàn laser có lợi cho đồng thau vì nó cho phép hàn các mối hàn phức tạp và tạo ra lớp hoàn thiện sạch sẽ. Tuy nhiên, cần kiểm soát cẩn thận các cài đặt laser để ngăn ngừa tình trạng rỗ khí hoặc khuyết tật trong quá trình hàn.

Trong các ngành công nghiệp chuyên biệt như hàng không vũ trụ, quốc phòng và y tế, các kim loại và hợp kim kỳ lạ như Inconel, Hastelloy và hợp kim coban-crom thường được sử dụng do các đặc tính độc đáo của chúng. Hàn laser là lý tưởng cho các vật liệu này vì nó cung cấp khả năng kiểm soát chính xác lượng nhiệt đầu vào, giảm nguy cơ hư hỏng do nhiệt hoặc biến dạng. Hàn laser đảm bảo các mối nối chắc chắn, không có khuyết tật, điều này rất quan trọng đối với các ứng dụng đòi hỏi khắt khe khi sử dụng các kim loại kỳ lạ này.

Hàn laser rất linh hoạt và có thể áp dụng cho nhiều loại kim loại, từ các vật liệu công nghiệp thông thường như thép không gỉ và nhôm đến các kim loại chuyên dụng hơn như hợp kim titan và niken. Bằng cách lựa chọn cẩn thận các thiết lập laser và kỹ thuật phù hợp cho từng loại kim loại, các nhà sản xuất có thể tạo ra các mối hàn chất lượng cao đáp ứng được các yêu cầu khắt khe của nhiều ngành công nghiệp khác nhau.

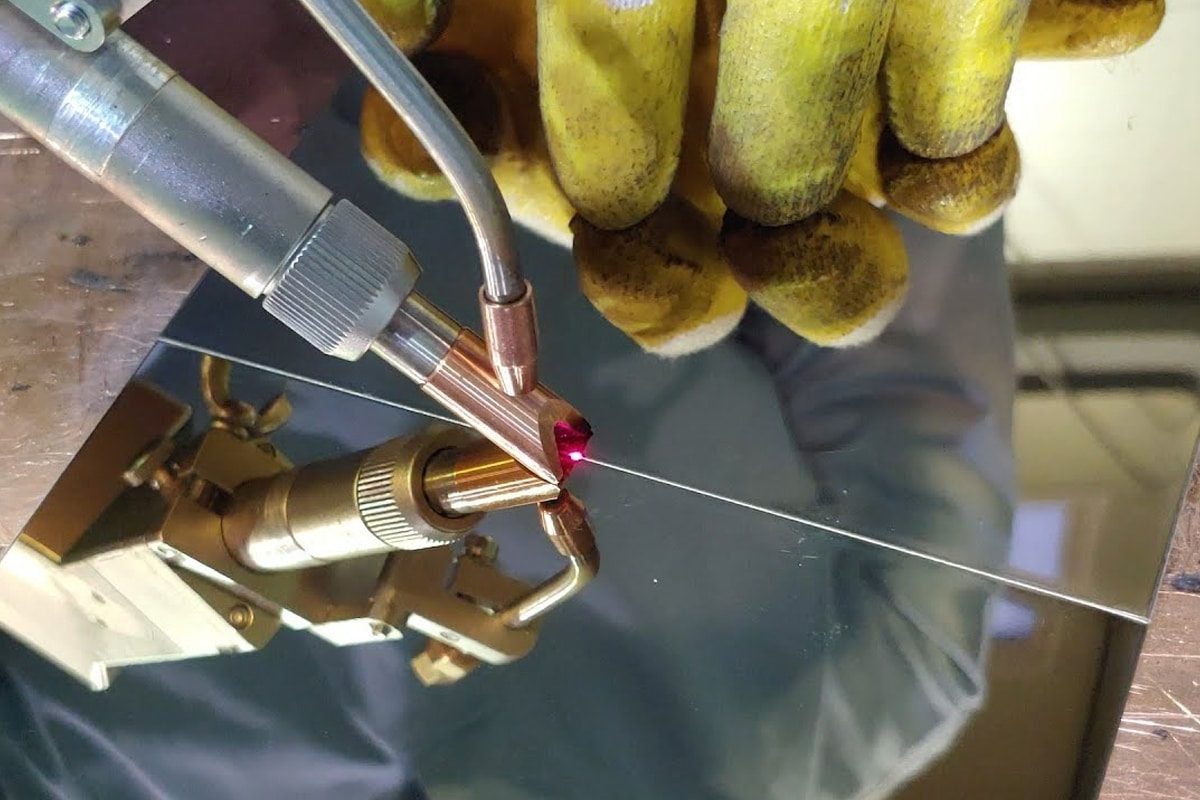

Hàn laser có thể được thực hiện có hoặc không có dây hàn, tùy thuộc vào ứng dụng cụ thể và yêu cầu của mối hàn. Lựa chọn sử dụng dây hàn phụ thuộc vào các yếu tố như loại vật liệu, thiết kế mối hàn và cường độ mối hàn mong muốn.

Trong nhiều ứng dụng hàn laser, đặc biệt là khi hàn các vật liệu mỏng hoặc các thành phần có độ khít chặt, thì không cần dây hàn. Phương pháp này được gọi là hàn tự nhiên, trong đó tia laser làm nóng chảy hai bề mặt của vật liệu, cho phép chúng hợp nhất mà không cần thêm vật liệu. Hàn laser tự nhiên có độ chính xác cao và thường được sử dụng trong các ngành công nghiệp như điện tử, hàng không vũ trụ và sản xuất ô tô, nơi mà dung sai chặt chẽ và độ méo tối thiểu là rất quan trọng. Phương pháp này cũng nhanh hơn và tiết kiệm chi phí hơn vì nó loại bỏ nhu cầu về vật liệu hàn.

Trong một số trường hợp, đặc biệt là khi hàn các vật liệu dày hơn hoặc khi mối hàn có khe hở, cần phải sử dụng dây hàn. Dây hàn được thêm vào hồ hàn trong quá trình hàn laser để lấp đầy các khe hở, tăng cường độ bền của mối hàn hoặc bù đắp cho vật liệu bị mất. Nó cũng được sử dụng khi nối các vật liệu không giống nhau hoặc khi cần gia cố thêm cho mối hàn. Việc sử dụng dây hàn có thể nâng cao chất lượng mối hàn, đảm bảo mối liên kết chắc chắn hơn và giảm nguy cơ khuyết tật.

Hàn laser không phải lúc nào cũng cần dây hàn, nhưng có thể sử dụng khi cần thiết để cải thiện chất lượng mối hàn, lấp đầy khoảng trống hoặc cung cấp thêm độ bền. Quyết định sử dụng dây hàn phụ thuộc vào các yêu cầu cụ thể của dự án hàn.

Hàn laser đã trở thành một quy trình thiết yếu trong nhiều ngành công nghiệp do độ chính xác, tốc độ và khả năng tạo ra mối hàn chắc chắn, sạch sẽ. Tính linh hoạt của nó cho phép nó được áp dụng cho nhiều loại vật liệu và thành phần, khiến nó trở nên vô giá trong các lĩnh vực mà độ chính xác và hiệu quả là tối quan trọng. Dưới đây là một số ngành công nghiệp chính mà hàn laser đóng vai trò quan trọng.

Ngành công nghiệp ô tô là một trong những ngành áp dụng công nghệ hàn laser lớn nhất. Hàn laser được sử dụng rộng rãi trong lắp ráp thân xe, khung và các bộ phận do khả năng tạo ra các mối hàn có độ bền cao với độ biến dạng tối thiểu. Độ chính xác và tốc độ của hàn laser đặc biệt có lợi trong việc sản xuất các cấu trúc nhẹ, rất cần thiết để cải thiện hiệu suất nhiên liệu trong các loại xe hiện đại. Hàn laser cũng được sử dụng rộng rãi trong sản xuất các bộ phận như hộp số, hệ thống xả và kim phun nhiên liệu, đảm bảo hiệu suất đáng tin cậy và tuổi thọ cao.

Trong ngành hàng không vũ trụ, độ chính xác và an toàn là yếu tố quan trọng, khiến hàn laser trở thành giải pháp lý tưởng để sản xuất các thành phần phức tạp. Hàn laser được sử dụng để ghép các vật liệu như titan, nhôm và hợp kim cường độ cao, thường được sử dụng trong chế tạo máy bay. Khả năng tạo ra các mối hàn sạch, chất lượng cao mà không gây biến dạng vật liệu đặc biệt quan trọng trong sản xuất các thành phần thân máy bay, bộ phận động cơ và cánh tua bin. Hàn laser có vùng chịu ảnh hưởng nhiệt tối thiểu, đảm bảo tính toàn vẹn về mặt cấu trúc của vật liệu được giữ nguyên, điều này rất quan trọng trong việc giúp duy trì các tiêu chuẩn an toàn cho các ứng dụng hàng không vũ trụ.

Ngành công nghiệp điện tử dựa vào hàn laser để lắp ráp các thành phần nhỏ, tinh vi đòi hỏi độ chính xác cao. Hàn vi mô bằng laser được sử dụng để ghép các bộ phận nhỏ như đầu nối, cảm biến và bảng mạch. Bản chất không tiếp xúc của hàn laser đặc biệt có lợi trong sản xuất điện tử vì nó ngăn ngừa hư hỏng các thành phần nhạy cảm có thể xảy ra với các phương pháp hàn truyền thống. Ngoài ra, hàn laser cho phép các nhà sản xuất làm việc với các vật liệu rất mỏng, chẳng hạn như vỏ kim loại trong điện thoại thông minh, máy tính xách tay và các thiết bị điện tử tiêu dùng khác, mà không ảnh hưởng đến thiết kế hoặc chức năng của sản phẩm.

Hàn laser cũng được sử dụng rộng rãi trong ngành thiết bị y tế, nơi nhu cầu về quy trình hàn sạch, vô trùng và chính xác là tối quan trọng. Các thiết bị y tế như máy tạo nhịp tim, dụng cụ phẫu thuật và cấy ghép đòi hỏi mối hàn chất lượng cao để đảm bảo độ tin cậy và an toàn của chúng. Bản chất không xâm lấn và chính xác của hàn laser cho phép ghép các bộ phận nhỏ, phức tạp mà không gây ô nhiễm hoặc làm giảm tính toàn vẹn của vật liệu. Ngoài ra, hàn laser thường được sử dụng cho các vật liệu cấp y tế như thép không gỉ và titan, đảm bảo rằng các thiết bị đáp ứng các tiêu chuẩn vệ sinh và hiệu suất nghiêm ngặt.

Trong lĩnh vực năng lượng, hàn laser được sử dụng trong sản xuất các thành phần để phát điện, khai thác dầu khí và công nghệ năng lượng tái tạo. Hàn có độ chính xác cao là điều cần thiết để tạo ra các mối hàn chắc chắn, bền bỉ trong các thiết bị như tua-bin, đường ống và bộ trao đổi nhiệt, nơi hiệu suất và tuổi thọ là rất quan trọng. Trong lĩnh vực năng lượng tái tạo, hàn laser được sử dụng trong lắp ráp các tấm pin mặt trời và tua-bin gió, nơi các vật liệu nhẹ, chống ăn mòn phải được ghép nối hiệu quả. Khả năng làm việc với các vật liệu có độ bền cao của hàn laser đảm bảo rằng các hệ thống năng lượng này có thể chịu được các điều kiện môi trường khắc nghiệt trong khi vẫn duy trì hiệu suất.

Tính linh hoạt và độ chính xác của hàn laser khiến nó trở thành một công cụ không thể thiếu trong các ngành công nghiệp này. Khi công nghệ tiếp tục phát triển, hàn laser sẽ vẫn là giải pháp chính cho các nhà sản xuất muốn nâng cao chất lượng, hiệu quả và độ tin cậy của sản phẩm. Các hệ thống hàn laser tiên tiến của AccTek Laser được thiết kế để đáp ứng các nhu cầu đa dạng của các ngành công nghiệp này, đảm bảo kết quả và hiệu suất chất lượng hàng đầu trên nhiều ứng dụng.

Hàn laser là một quy trình có hiệu suất cao, nhưng có một số yếu tố chính quyết định hiệu suất và hiệu quả chung của nó. Việc tối ưu hóa các yếu tố này là rất quan trọng để đạt được mối hàn chất lượng cao và tối đa hóa hiệu quả sản xuất. Dưới đây là các yếu tố chính ảnh hưởng đến hiệu quả của hàn laser:

Công suất laser là một trong những yếu tố quan trọng nhất ảnh hưởng đến hiệu quả của quá trình hàn. Công suất laser cao hơn cho phép thâm nhập sâu hơn và tốc độ hàn nhanh hơn, phù hợp với vật liệu dày hơn và mối hàn có độ bền cao. Tuy nhiên, công suất quá mức có thể dẫn đến quá nhiệt, gây ra các khuyết tật như bắn tóe hoặc nóng chảy quá mức. Để có hiệu quả tối ưu, công suất laser phải được cân đối cẩn thận với loại vật liệu, độ dày và độ sâu mối hàn mong muốn. Mức công suất cân bằng đảm bảo mối hàn chắc mà không ảnh hưởng đến tính toàn vẹn của vật liệu hoặc gây tiêu thụ năng lượng không cần thiết.

Tốc độ mà tia laser di chuyển qua vật liệu ảnh hưởng đáng kể đến hiệu quả hàn. Tốc độ hàn nhanh hơn làm giảm lượng nhiệt đầu vào, giúp giảm thiểu sự biến dạng và hư hỏng do nhiệt, đặc biệt là ở các vật liệu nhạy nhiệt. Tuy nhiên, nếu tốc độ hàn quá cao, vật liệu có thể không có đủ thời gian để hấp thụ đủ năng lượng, dẫn đến mối hàn không hoàn chỉnh hoặc yếu. Mặt khác, tốc độ chậm hơn có thể dẫn đến tích tụ nhiệt quá mức và biến dạng vật liệu. Việc tìm ra sự cân bằng phù hợp giữa tốc độ và công suất là rất quan trọng để đạt được mối hàn chất lượng cao trong khi vẫn duy trì hiệu quả.

Kích thước điểm hội tụ đề cập đến đường kính của chùm tia laser khi nó tiếp xúc với vật liệu. Một điểm hội tụ nhỏ hơn tập trung nhiều năng lượng hơn vào một khu vực cụ thể, dẫn đến sự thâm nhập sâu hơn và hàn chính xác hơn. Tuy nhiên, một điểm hội tụ lớn hơn phân phối năng lượng trên một khu vực rộng hơn, làm giảm sự thâm nhập nhưng cho phép hoàn thiện bề mặt mịn hơn trong một số trường hợp. Điều chỉnh kích thước điểm hội tụ dựa trên vật liệu và ứng dụng có thể cải thiện độ chính xác và hiệu quả của quy trình hàn. Việc tinh chỉnh kích thước điểm đặc biệt quan trọng đối với các ứng dụng hàn vi mô, trong đó độ chính xác là chìa khóa.

Các vật liệu khác nhau phản ứng với hàn laser theo những cách riêng biệt. Các kim loại như thép không gỉ, titan và nhôm thường được hàn bằng laser, nhưng mỗi vật liệu đòi hỏi phải điều chỉnh cụ thể về công suất, tốc độ và kích thước điểm hội tụ để đạt được kết quả tối ưu. Ngoài ra, độ dày của vật liệu đóng vai trò quan trọng trong việc xác định hiệu quả hàn. Vật liệu dày hơn đòi hỏi nhiều công suất hơn và tốc độ hàn chậm hơn để thâm nhập hoàn toàn, trong khi vật liệu mỏng hơn được hưởng lợi từ cài đặt công suất thấp hơn và tốc độ nhanh hơn để tránh cháy hoặc biến dạng. Hiểu được các đặc tính của vật liệu đảm bảo hàn hiệu quả và chất lượng cao.

Chất lượng chùm tia đề cập đến mức độ tập trung và mạch lạc của chùm tia laser, và nó có tác động trực tiếp đến hiệu quả của quy trình hàn. Chùm tia chất lượng cao tạo ra năng lượng đầu ra tập trung hơn, dẫn đến độ xuyên thấu sâu hơn và độ chính xác cao hơn. Mặt khác, chất lượng chùm tia kém có thể dẫn đến mối hàn không đồng đều, hiệu suất truyền năng lượng thấp hơn và chất lượng mối hàn giảm. Đảm bảo rằng hệ thống laser của bạn duy trì chất lượng chùm tia tối ưu có thể giúp đạt được mối hàn đồng đều, đặc biệt là trong các ứng dụng có độ chính xác cao.

Bằng cách kiểm soát cẩn thận các yếu tố này, các nhà sản xuất có thể cải thiện đáng kể hiệu quả của quy trình hàn laser của họ. Đạt được sự cân bằng phù hợp giữa công suất laser, tốc độ hàn, kích thước điểm hội tụ, đặc tính vật liệu và chất lượng chùm tia dẫn đến mối hàn chắc chắn, đáng tin cậy với ít khuyết tật nhất. Các hệ thống hàn tiên tiến của AccTek Laser được thiết kế để cung cấp tính linh hoạt và độ chính xác cần thiết để tối ưu hóa các yếu tố này, đảm bảo kết quả hiệu suất cao trong nhiều ứng dụng công nghiệp.

Khi triển khai công nghệ hàn laser, điều cần thiết là phải tính đến một số yếu tố để đảm bảo hiệu suất tối ưu và kết quả chất lượng cao. Mỗi cân nhắc đều ảnh hưởng đến hiệu quả, chi phí và thành công chung của quy trình hàn. Dưới đây là các yếu tố chính cần đánh giá:

Loại vật liệu được hàn đóng vai trò quan trọng trong việc xác định các thông số của quy trình hàn laser. Các kim loại như thép không gỉ, nhôm, titan và hợp kim niken thường được hàn bằng laser, nhưng mỗi vật liệu đều yêu cầu các điều chỉnh cụ thể. Ví dụ, các kim loại phản chiếu như đồng và nhôm có thể yêu cầu công suất laser cao hơn hoặc laser chuyên dụng để đạt được khả năng hấp thụ năng lượng thích hợp. Ngoài ra, một số vật liệu nhất định có thể yêu cầu bước sóng laser cụ thể để đảm bảo mối hàn đồng nhất. Hiểu được các đặc tính của vật liệu, bao gồm khả năng phản xạ, độ dẫn nhiệt và điểm nóng chảy của vật liệu, có thể giúp chọn cài đặt laser chính xác.

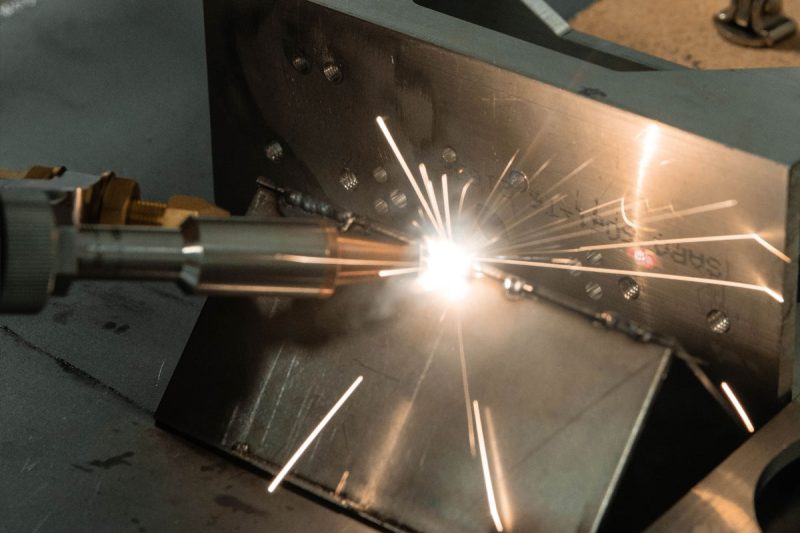

Thiết kế mối hàn có tác động đáng kể đến quá trình hàn laser. Việc căn chỉnh và chuẩn bị mối hàn đúng cách đảm bảo hấp thụ năng lượng hiệu quả và mối hàn chắc chắn. Hàn laser hiệu quả nhất khi sử dụng trên các mối hàn có khoảng hở tối thiểu giữa các bộ phận vì đây là quy trình không tiếp xúc đòi hỏi phải tập trung chính xác. Các thiết kế mối hàn phổ biến cho hàn laser bao gồm mối hàn đối đầu, mối hàn chồng và mối hàn góc. Việc cân nhắc cẩn thận cấu hình mối hàn đảm bảo truyền năng lượng tối ưu và giảm thiểu rủi ro khuyết tật như rỗ khí hoặc hợp nhất không hoàn toàn. Thiết kế mối hàn cũng phải tính đến khả năng tiếp cận, đảm bảo rằng chùm tia laser có thể tiếp cận mọi khu vực của mối hàn.

Công suất của tia laser là yếu tố quan trọng trong việc xác định độ sâu và độ bền của mối hàn. Tia laser công suất cao hơn cung cấp khả năng thâm nhập sâu hơn và phù hợp để hàn các vật liệu dày hơn, trong khi các thiết lập công suất thấp hơn hoạt động tốt nhất cho các vật liệu mỏng hơn hoặc tinh tế hơn. Điều quan trọng là phải chọn mức công suất phù hợp dựa trên độ dày của vật liệu và loại mối hàn cần thiết. Công suất không đủ có thể dẫn đến mối hàn yếu hoặc không hoàn chỉnh, trong khi công suất quá cao có thể gây biến dạng hoặc hư hỏng vật liệu. Tìm được sự cân bằng phù hợp đảm bảo kết quả nhất quán và tối đa hóa hiệu quả của quy trình hàn.

Trong khi hàn laser mang lại nhiều lợi ích về độ chính xác và tốc độ, thì nó thường liên quan đến khoản đầu tư ban đầu cao hơn so với các phương pháp hàn truyền thống. Chi phí của hệ thống hàn laser phụ thuộc vào các yếu tố như loại laser, công suất đầu ra và nhu cầu về các tính năng bổ sung như tự động hóa hoặc quang học chuyên dụng. Tuy nhiên, những lợi ích lâu dài—như tăng tốc độ sản xuất, giảm lãng phí vật liệu và chi phí lao động thấp hơn—thường bù đắp cho chi phí ban đầu cao hơn. Ngoài ra, nhu cầu xử lý sau hàn giảm và khả năng tự động hóa quy trình khiến hàn laser trở thành giải pháp tiết kiệm chi phí cho sản xuất khối lượng lớn.

Bằng cách cân nhắc cẩn thận loại vật liệu, thiết kế mối nối, yêu cầu về công suất và chi phí, các nhà sản xuất có thể tối ưu hóa quy trình hàn laser của mình để đạt được kết quả chất lượng cao một cách hiệu quả. Các hệ thống tiên tiến của AccTek Laser được thiết kế để cung cấp tính linh hoạt và độ chính xác, cho phép người dùng điều chỉnh hoạt động hàn của mình để đáp ứng các nhu cầu cụ thể của dự án trong khi vẫn giữ chi phí ở mức có thể quản lý được.

Mặc dù hàn laser được biết đến với độ chính xác và kết quả chất lượng cao, giống như bất kỳ quy trình hàn nào, nó không miễn nhiễm với các khuyết tật tiềm ẩn. Những khuyết tật này có thể phát sinh do các thông số không phù hợp, vật liệu không phù hợp hoặc các yếu tố môi trường. Hiểu được các khuyết tật phổ biến giúp các nhà sản xuất tối ưu hóa quy trình của họ và tránh các vấn đề về chất lượng. Sau đây là một số khuyết tật phổ biến nhất liên quan đến hàn laser:

Độ xốp xảy ra khi các bong bóng khí bị kẹt bên trong mối hàn khi nó đông đặc. Lỗi này làm yếu mối hàn và có thể dẫn đến hỏng hóc khi chịu ứng suất. Trong hàn laser, độ xốp thường phát sinh do bề mặt vật liệu bị nhiễm bẩn, dòng khí bảo vệ không phù hợp hoặc nhiệt lượng đầu vào quá mức. Để ngăn ngừa độ xốp, điều quan trọng là phải đảm bảo vật liệu sạch, sử dụng khí bảo vệ phù hợp và tối ưu hóa cài đặt laser.

Các vết nứt có thể phát triển trong mối hàn trong hoặc sau quá trình hàn laser, đặc biệt là trong các ứng dụng chịu ứng suất cao. Nứt thường do làm nguội nhanh, ứng suất bên trong cao hoặc không tương thích giữa các vật liệu được hàn. Trong một số trường hợp, các vật liệu dễ bị cứng hoặc giòn, chẳng hạn như một số hợp kim nhôm hoặc thép, dễ bị nứt hơn. Làm nóng trước vật liệu, sử dụng thiết kế mối nối phù hợp và điều chỉnh các thông số laser có thể giúp giảm thiểu khuyết tật này.

Hiện tượng undercut xảy ra khi vật liệu quá mức bị chảy ra khỏi mối nối, tạo thành rãnh dọc theo mép mối hàn. Lỗi này làm giảm độ bền của mối hàn và có thể ảnh hưởng đến tính toàn vẹn của cấu trúc tổng thể của bộ phận. Undercut thường do công suất laser cao hoặc tốc độ hàn không phù hợp. Kiểm soát công suất đầu ra và tối ưu hóa tốc độ hàn có thể làm giảm nguy cơ undercut.

Sự hợp nhất không hoàn toàn xảy ra khi tia laser không làm tan chảy hoàn toàn các vật liệu tại mối nối, dẫn đến liên kết yếu giữa các bộ phận. Lỗi này thường do công suất laser không đủ, căn chỉnh chùm tia laser không đúng cách hoặc tốc độ hàn cao. Sự hợp nhất không hoàn toàn có thể đặc biệt gây ra vấn đề trong các ứng dụng yêu cầu mối hàn có độ bền cao. Để tránh vấn đề này, điều quan trọng là phải căn chỉnh cẩn thận chùm tia laser và đảm bảo áp dụng đủ công suất và tốc độ hàn.

Bắn tóe là những giọt nhỏ vật liệu nóng chảy được phun ra từ hồ hàn trong quá trình hàn. Vật liệu này có thể bám vào bề mặt của phôi, tạo ra các khuyết tật có thể cần phải làm sạch hoặc hoàn thiện sau khi hàn. Bắn tóe thường do nhiệt lượng đầu vào quá cao, tốc độ hàn cao hoặc khí bảo vệ không đủ. Để giảm thiểu bắn tóe, điều quan trọng là phải tinh chỉnh các thông số laser và đảm bảo lưu lượng khí thích hợp.

Trong hàn laser, sự mất ổn định lỗ khóa có thể xảy ra khi laser tạo ra một khoang không ổn định trong vật liệu nóng chảy, gây ra sự dao động trong vũng hàn. Sự mất ổn định này có thể dẫn đến mối hàn không đều, rỗ khí hoặc các khuyết tật khác. Sự mất ổn định lỗ khóa thường do công suất laser cao hoặc chùm tia laser không hội tụ đúng cách. Đảm bảo lỗ khóa ổn định đòi hỏi phải tối ưu hóa các thông số laser, chẳng hạn như công suất, hội tụ và tốc độ.

Cháy xuyên xảy ra khi tia laser xuyên qua hoàn toàn vật liệu, tạo ra một lỗ hoặc làm mỏng vật liệu vượt quá giới hạn cho phép. Lỗi này thường là kết quả của công suất laser quá mức, tốc độ hàn chậm hoặc sử dụng tia laser quá mạnh so với độ dày của vật liệu. Giảm công suất hoặc tăng tốc độ hàn có thể ngăn ngừa cháy xuyên, đặc biệt là ở vật liệu mỏng.

Bằng cách hiểu và giải quyết những khiếm khuyết này, các nhà sản xuất có thể tinh chỉnh quy trình hàn laser của mình để tạo ra kết quả đồng nhất, chất lượng cao. Các hệ thống hàn laser tiên tiến của AccTek Laser được thiết kế với các tính năng kiểm soát chính xác giúp giảm thiểu sự xuất hiện của những khiếm khuyết này, đảm bảo mối hàn chắc chắn, đáng tin cậy trên nhiều loại vật liệu và ứng dụng.

An toàn là điều tối quan trọng khi làm việc với hệ thống hàn laser, vì chùm tia laser năng lượng cao có thể gây ra rủi ro đáng kể cho người vận hành nếu không thực hiện các biện pháp phòng ngừa thích hợp. Một số biện pháp an toàn được tích hợp vào môi trường hàn laser để bảo vệ người lao động và duy trì không gian làm việc an toàn. Dưới đây là các thành phần chính đảm bảo an toàn trong quá trình hàn laser:

Vỏ bọc laser được thiết kế để chứa chùm tia laser và ngăn ngừa việc vô tình tiếp xúc với người vận hành hoặc người đứng xem. Những vỏ bọc này tạo ra một môi trường được kiểm soát xung quanh khu vực hàn, đảm bảo rằng chùm tia laser vẫn nằm trong không gian làm việc được chỉ định. Các bức tường của vỏ bọc thường được làm từ các vật liệu có thể hấp thụ hoặc phản xạ năng lượng laser, ngăn không cho năng lượng này thoát ra ngoài. Một số hệ thống cũng sử dụng cửa hoặc cửa chớp tự động đóng lại khi tia laser đang hoạt động, đảm bảo rằng quá trình hàn được bao bọc hoàn toàn. Vỏ bọc đặc biệt quan trọng đối với các hệ thống hàn laser công suất cao, nơi mà ngay cả việc tiếp xúc ngắn với chùm tia laser cũng có thể gây ra tác hại nghiêm trọng.

Mặc dù có vỏ bọc, người vận hành thường được yêu cầu đeo kính bảo vệ dành riêng cho laser. Hàn laser phát ra các chùm ánh sáng mạnh có thể gây tổn thương nghiêm trọng cho mắt, ngay cả khi tiếp xúc gián tiếp. Kính bảo vệ được thiết kế để chặn hoặc lọc các bước sóng ánh sáng có hại, tùy thuộc vào loại laser được sử dụng. Kính được phân loại theo mật độ quang học, đo lường mức độ hiệu quả của kính trong việc chặn bức xạ laser. Đeo kính bảo vệ đúng cách là điều cần thiết để ngăn ngừa thương tích cho mắt và đây là yêu cầu an toàn tiêu chuẩn trong tất cả các hoạt động hàn laser.

Hàn laser có thể tạo ra khói, khói thuốc và các chất gây ô nhiễm không khí khác có thể gây nguy hiểm cho sức khỏe của người lao động. Quá trình hàn kim loại có thể làm bay hơi vật liệu, giải phóng các hạt có khả năng gây hại vào không khí. Để giảm thiểu những rủi ro này, phải có hệ thống thông gió thích hợp để loại bỏ khói và các hạt khỏi khu vực làm việc. Một số hệ thống bao gồm hệ thống xả tích hợp hoặc máy hút khói để thu và lọc không khí, đảm bảo môi trường thở an toàn cho người vận hành. Đảm bảo thông gió đầy đủ không chỉ bảo vệ người lao động mà còn ngăn ngừa ô nhiễm không gian làm việc và thiết bị nhạy cảm.

Hệ thống hàn laser được trang bị khóa liên động và cơ chế dừng khẩn cấp để tăng cường an toàn. Khóa liên động được thiết kế để tự động vô hiệu hóa laser nếu bất kỳ tính năng an toàn nào bị vi phạm, chẳng hạn như nếu vỏ máy bị mở trong khi vận hành. Điều này ngăn ngừa việc vô tình tiếp xúc với chùm tia laser và đảm bảo hệ thống vẫn an toàn trong những tình huống bất ngờ. Các nút dừng khẩn cấp cho phép người vận hành nhanh chóng dừng quá trình hàn laser trong trường hợp khẩn cấp. Các nút dừng này được đặt trong tầm với dễ dàng và ngay lập tức tắt laser và bất kỳ thiết bị liên quan nào, bảo vệ người vận hành khỏi các mối nguy hiểm tiềm ẩn.

Các hệ thống an toàn này đảm bảo các hoạt động hàn laser được tiến hành trong môi trường được kiểm soát và an toàn, giảm nguy cơ tai nạn hoặc thương tích.

Hàn laser là phương pháp hiệu quả và chính xác cao để ghép nối các vật liệu, đặc biệt là kim loại, bằng cách sử dụng chùm tia laser tập trung để tạo ra mối hàn chắc và sạch. Phương pháp này được sử dụng rộng rãi trong các ngành công nghiệp như ô tô, hàng không vũ trụ, điện tử, thiết bị y tế và năng lượng do tốc độ, độ chính xác và khả năng tạo ra các vùng chịu ảnh hưởng nhiệt tối thiểu. Hàn laser mang lại nhiều lợi thế, bao gồm khả năng kiểm soát vượt trội, giảm biến dạng vật liệu và tốc độ hàn cao. Tuy nhiên, phương pháp này cũng đi kèm với những thách thức như đầu tư ban đầu cao, hạn chế về vật liệu và nhu cầu căn chỉnh chính xác. Tùy thuộc vào ứng dụng, hàn laser có thể được thực hiện có hoặc không có dây hàn và các loại khí thông thường được sử dụng để bảo vệ khu vực hàn. Bất chấp các khuyết tật tiềm ẩn như độ xốp và nứt, việc tối ưu hóa các thông số hàn có thể giảm thiểu các vấn đề này.

Tại AccTek Laser, chúng tôi chuyên cung cấp các giải pháp laser chất lượng cao cho nhiều ngành công nghiệp khác nhau. Cho dù bạn cần hàn laser, cắt, làm sạch hay đánh dấu, các hệ thống laser tiên tiến của chúng tôi đều được thiết kế để đáp ứng nhu cầu kinh doanh của bạn một cách chính xác và hiệu quả. Máy hàn laser của chúng tôi cung cấp hiệu suất tuyệt vời trên nhiều loại vật liệu, từ kim loại mỏng đến các thành phần công nghiệp dày. Với các tùy chọn có thể tùy chỉnh, bao gồm các hệ thống tự động và khả năng tương thích với nhiều loại vật liệu và khí khác nhau, chúng tôi đảm bảo đáp ứng các yêu cầu sản xuất cụ thể của bạn.

AccTek Laser cam kết cung cấp hỗ trợ toàn diện, từ tư vấn ban đầu đến dịch vụ sau bán hàng. Đội ngũ chuyên gia của chúng tôi sẵn sàng hướng dẫn bạn lựa chọn hệ thống hàn laser phù hợp cho ứng dụng của bạn, giúp bạn tối đa hóa năng suất và chất lượng. Liên hệ với AccTek Laser ngay hôm nay để tìm hiểu thêm về cách các giải pháp laser của chúng tôi có thể nâng cao năng lực sản xuất và thúc đẩy doanh nghiệp của bạn phát triển.