Hàn laser là gì?

Hàn laser hoạt động như thế nào

Hàn laser sử dụng chùm tia laser tập trung để nối kim loại hoặc nhựa nhiệt dẻo. Có thể được sử dụng trong nhiều ngành công nghiệp từ hàng không vũ trụ và thiết bị y tế đến sản xuất đồ trang sức. Sau đây là nguyên lý làm việc cơ bản của hàn laser:

- Nguồn laser: Các nguồn laser thường được sử dụng bao gồm máy phát laser carbon dioxide, máy phát laser sợi quang và máy phát laser diode. Những nguồn laser này có khả năng tạo ra các chùm tia laser đơn sắc, có độ kết hợp cao và có tính định hướng cao.

- Lấy nét chùm tia: Chùm tia laser cần được tập trung qua thấu kính hoặc gương phản xạ để tập trung năng lượng của chùm tia vào vùng hàn nhằm làm nóng phôi nhanh chóng.

- Hấp thụ và dẫn nhiệt: Sau khi chùm tia laser chiếu vào bề mặt phôi, năng lượng sẽ được phôi hấp thụ thay vì phản xạ. Mức độ hấp thụ năng lượng laser phụ thuộc vào loại và màu sắc của vật liệu.

- Nóng chảy và nhiệt hạch: Mật độ năng lượng cao của chùm tia laser sẽ nhanh chóng làm nóng vùng hàn phía trên điểm nóng chảy, khiến vật liệu phôi tan chảy ngay lập tức.

- Làm mát và đông đặc: Khi chùm tia laser ngừng chiếu xạ, vùng hàn nguội đi nhanh chóng và kim loại nóng chảy đông cứng lại. Các phôi đã được kết nối chắc chắn.

Ưu điểm của hàn laser

Hàn laser rất linh hoạt và có thể kết hợp với hàn hồ quang truyền thống để tạo thành hàn hồ quang laser lai. Mối hàn thu được kết hợp những ưu điểm của hàn laser và hàn hồ quang. Hàn laser có một số ưu điểm so với các công nghệ hàn truyền thống, bao gồm:

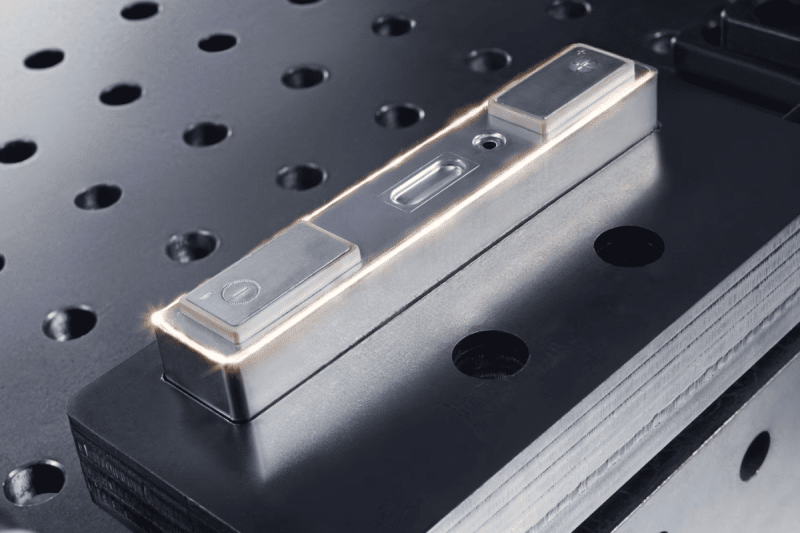

- Độ chính xác cao: Hàn laser có độ chính xác định vị và chất lượng mối hàn rất cao, đồng thời có thể đạt được độ chính xác hàn ở mức micron. Các mối hàn được tạo ra bằng hàn laser nhìn chung cũng có chất lượng cao hơn, khiến chúng đặc biệt phù hợp với các ứng dụng yêu cầu hàn có độ chính xác cao, chẳng hạn như sản xuất vi điện tử và thiết bị y tế.

- Không tiếp xúc: Hàn laser là một quá trình không tiếp xúc, không làm hỏng bề mặt phôi và không cần tiếp xúc vật lý. Rất thuận lợi khi làm việc với các vật liệu giòn hoặc các bộ phận mỏng manh trong hàn laser.

- Bảo vệ môi trường: So với hàn truyền thống, hàn laser thường tạo ra ít chất thải và khí thải độc hại hơn và thân thiện với môi trường hơn.

- Nhiệt đầu vào thấp: Nhiệt đầu vào của hàn laser thấp do diện tích hàn rất nhỏ, làm giảm biến dạng và kích thước của vùng chịu ảnh hưởng nhiệt. Điều này rất quan trọng khi hàn các vật liệu tấm mỏng và các bộ phận nhạy cảm với nhiệt.

- Thời gian xử lý nhanh hơn: Hàn laser nhanh và có thể nhanh chóng hoàn thành nhiệm vụ hàn và nâng cao hiệu quả sản xuất. Ngoài ra, hàn laser không cần vật liệu độn, giảm lãng phí vật liệu. Và quá trình này đã được chứng minh là tiết kiệm chi phí hơn so với hàn truyền thống.

- Khả năng ứng dụng rộng rãi: Hàn laser có thể được sử dụng trên nhiều loại vật liệu, bao gồm kim loại, gốm sứ nhựa, v.v., khiến nó được sử dụng rộng rãi trong các lĩnh vực công nghiệp khác nhau.

- Hàn laser rất linh hoạt và có thể kết hợp với hàn hồ quang truyền thống để tạo thành hàn hồ quang laser lai. Mối hàn thu được kết hợp những ưu điểm của hàn laser và hàn hồ quang.

Nhược điểm của hàn laser

Hàn laser là công nghệ hàn hiện đại, có độ chính xác và hiệu quả cao nhưng cũng có một số tồn tại, hạn chế. Dưới đây là một số nhược điểm chính của hàn laser:

- Chi phí cao: Chi phí mua và bảo trì thiết bị laser tương đối cao, bao gồm máy phát laser, linh kiện quang học, hệ thống làm mát, v.v. Điều này có thể hạn chế việc áp dụng hàn laser của các doanh nghiệp hoặc nhà sản xuất nhỏ hơn với ngân sách hạn chế.

- Yêu cầu lựa chọn vật liệu cao: Hàn laser có yêu cầu tương đối cao về vật liệu và chất lượng phôi. Nó phù hợp hơn với các vật liệu có tính dẫn điện cao, chẳng hạn như kim loại, trong khi đối với một số vật liệu không dẫn điện hoặc trong suốt, phạm vi ứng dụng của nó bị hạn chế.

- Khó khăn trong việc xử lý vật liệu có điểm nóng chảy cao: So với các vật liệu có điểm nóng chảy cao như vonfram, molypden, v.v., hàn laser đòi hỏi công suất cao hơn và thời gian hàn lâu hơn, có thể dẫn đến các vấn đề về hiệu ứng nhiệt và biến dạng.

- Yêu cầu làm sạch cao: Hàn laser có yêu cầu rất cao về chất lượng bề mặt phôi. Ngay cả những vết bẩn nhỏ, lớp oxit hoặc dầu mỡ cũng có thể ảnh hưởng đến chất lượng mối hàn. Vì vậy, việc chuẩn bị và làm sạch bề mặt cẩn thận thường được yêu cầu trước khi hàn.

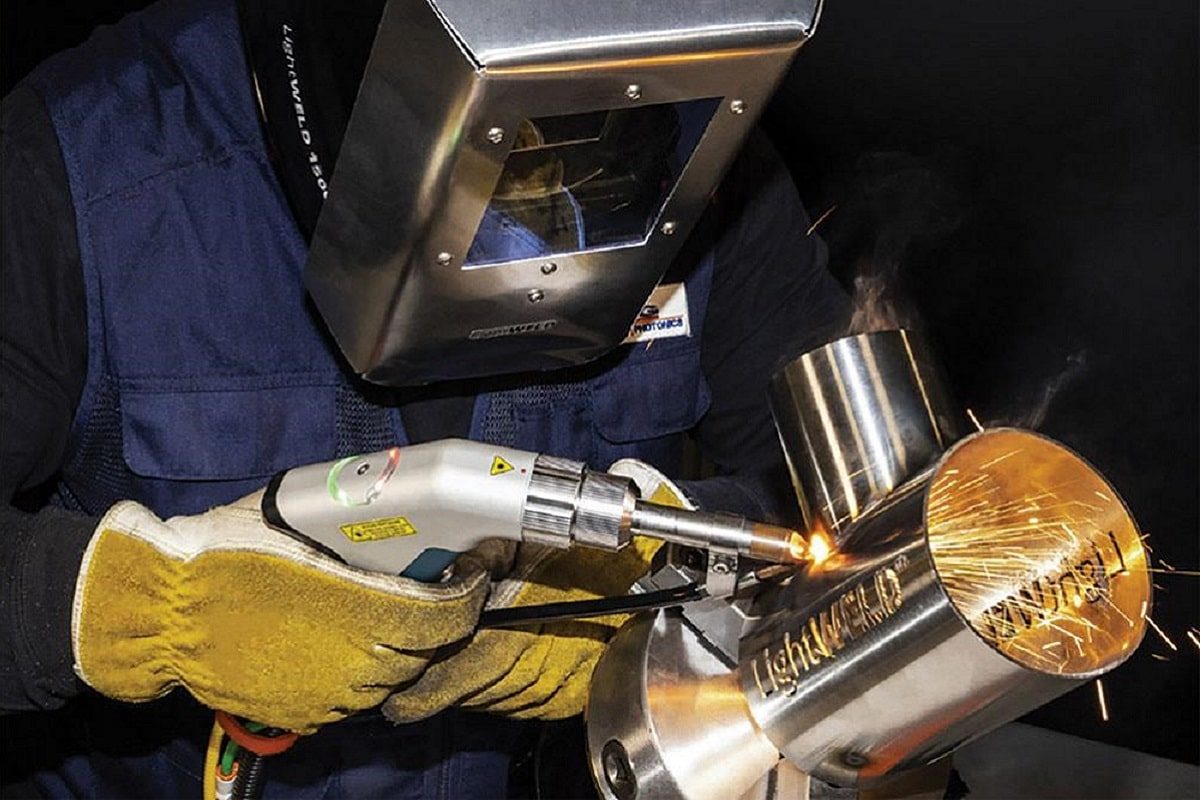

- Vấn đề an toàn: Chùm tia laser có năng lượng cao và có thể gây tổn thương cho mắt và da người. Do đó, người vận hành cần thực hiện các biện pháp an toàn cần thiết, chẳng hạn như đeo kính và quần áo bảo hộ phù hợp.

- Giao thoa ánh sáng nhìn thấy được: Laser ánh sáng nhìn thấy được có khả năng bị cản trở bởi ánh sáng nhìn thấy được, điều này cần có các biện pháp để đảm bảo rằng ánh sáng trong khu vực làm việc được kiểm soát hợp lý.

Hàn truyền thống là gì?

Hàn truyền thống hoạt động như thế nào

Kỹ thuật hàn thông thường là một tập hợp các phương pháp truyền thống để nối kim loại hoặc các vật liệu khác đã có từ nhiều năm nay và được sử dụng trong nhiều lĩnh vực sản xuất và sửa chữa. Dưới đây là một số kỹ thuật hàn truyền thống phổ biến:

- Hàn hồ quang: Hàn hồ quang là phương pháp hàn truyền thống phổ biến, sử dụng hồ quang tạo ra nhiệt độ cao để làm nóng chảy vật liệu hàn và phôi, sau đó làm nguội và đông đặc chúng để tạo thành mối hàn. Các phương pháp hàn hồ quang chính bao gồm hàn hồ quang thủ công, hàn khí bảo vệ (MIG), hàn hồ quang kim loại thủ công (SMAW/ARC) và hàn TIG (GTAW).

- Hàn khí: Sử dụng ngọn lửa để đốt nóng vật liệu hàn, làm nóng chảy và nối chúng lại. Phương pháp hàn khí phổ biến nhất là hàn axetylen-oxy, sử dụng ngọn lửa axetylen và oxy để làm nóng phôi và thích hợp cho việc sửa chữa kim loại tấm, đường ống và kim loại.

- Hàn điện trở: Nối hai miếng kim loại lại với nhau bằng cách dùng dòng điện chạy qua phôi để tạo ra nhiệt. Các phương pháp hàn điện trở chính bao gồm hàn điểm, hàn đường may và hàn.

- Hàn áp lực: Hàn áp lực là phương pháp nối hai mảnh kim loại lại với nhau thông qua ứng dụng nhiệt và áp suất và bao gồm hàn điểm điện trở, hàn đường nối điện trở và điện tử.

Ưu điểm của hàn truyền thống

Tuy nhiên, quy trình hàn truyền thống vẫn là giải pháp sản xuất lâu bền cho nhiều ngành công nghiệp và hàn laser mang lại một số lợi thế so với các phương pháp hàn truyền thống. Các điểm cụ thể như sau:

- Chi phí thấp: Thiết bị hàn truyền thống nhìn chung tương đối rẻ và việc đào tạo người vận hành cũng ít tốn kém hơn. Điều này làm giảm chi phí đầu tư và vận hành ban đầu và phù hợp với các doanh nghiệp có ngân sách hạn hẹp.

- Ứng dụng rộng rãi: Công nghệ hàn truyền thống có thể được sử dụng trên nhiều loại vật liệu khác nhau, từ kim loại đến nhựa và trên các tấm có độ dày khác nhau. Tính linh hoạt này làm cho nó phù hợp cho nhiều ứng dụng.

- Hàn các kết cấu lớn: Kỹ thuật hàn truyền thống phù hợp để hàn các kết cấu lớn như cầu, tòa nhà, đóng tàu. Nó có khả năng kết nối và ứng dụng mạnh mẽ.

- Độ bền: Kỹ thuật hàn truyền thống thường tạo ra các kết nối chắc chắn, phù hợp cho các ứng dụng yêu cầu kết nối cường độ cao, chẳng hạn như xe cộ và kết cấu kỹ thuật.

- Ứng dụng tự động hóa: Công nghệ hàn truyền thống có thể kết hợp với tự động hóa và robot để nâng cao hiệu quả sản xuất, đặc biệt là sản xuất hàng loạt.

- Khả năng thích ứng của chất nền: Phương pháp hàn truyền thống phù hợp với nhiều loại chất nền khác nhau, bao gồm các loại vật liệu kim loại và phi kim loại khác nhau.

- Sửa chữa và phục hồi: Kỹ thuật hàn truyền thống vẫn có vai trò quan trọng trong việc sửa chữa và bảo trì, đặc biệt khi ở xa nguồn điện hoặc trong môi trường phức tạp.

- Độ sâu kết hợp: Hàn thông thường thường có độ sâu mối hàn lớn hơn và phù hợp cho các ứng dụng yêu cầu mối hàn sâu hơn.

- Sự sẵn có của vật liệu hàn: Các phương pháp hàn truyền thống thường sử dụng các vật liệu hàn thông dụng, thường có sẵn.

Nhược điểm của hàn truyền thống

Các công nghệ hàn truyền thống vẫn có giá trị trong nhiều ứng dụng nhưng cũng có một số nhược điểm và hạn chế. Dưới đây là một số nhược điểm chính của công nghệ hàn truyền thống so với công nghệ hàn laser:

- Độ chính xác thấp hơn: Quá trình hàn có thể tạo ra chiều rộng mối hàn lớn và vùng chịu ảnh hưởng nhiệt, có thể dẫn đến biến dạng phôi, mất ổn định kích thước hoặc kết nối hàn không chính xác.

- Tác động nhiệt lớn: Nhiệt lượng đầu vào do công nghệ hàn truyền thống tạo ra tương đối cao, dễ gây ra tác động nhiệt trên diện rộng lên phôi, có thể ảnh hưởng xấu đến hiệu suất và chất lượng của phôi, đặc biệt trong trường hợp vật liệu nhạy cảm với nhiệt .

- Hiệu suất sản xuất thấp hơn: Hàn truyền thống thường yêu cầu thời gian hàn tương đối dài do tốc độ hàn chậm. Điều này hạn chế hiệu quả của sản xuất quy mô lớn và có thể làm tăng chi phí sản xuất.

- Khí thải và chất thải cao hơn: Hàn truyền thống thường đòi hỏi nhiều vật liệu phụ và vật liệu phế thải hơn, đồng thời tạo ra lượng lớn chất thải và khí thải độc hại, gây hại cho môi trường.

- Rủi ro lớn về an toàn: Ngọn lửa và tia nhiệt sinh ra trong quá trình hàn truyền thống có thể gây nguy hiểm cho người vận hành và môi trường xung quanh.

- Yêu cầu làm sạch và xử lý sau: Quy trình hàn truyền thống thường yêu cầu các bước làm sạch và xử lý tiếp theo để loại bỏ cặn hàn hoặc cải thiện chất lượng mối hàn, điều này làm tăng thời gian và chi phí sản xuất.

Hàn laser VS hàn thông thường: chọn phương pháp hàn nào?

Loại vật liệu

Yêu cầu về độ chính xác

Tác động nhiệt

Hiệu quả sản xuất

Cân nhắc chi phí

Độ dày vật liệu

Yêu cầu về môi trường và an toàn

tóm tắt

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.