Hiểu về độ nhám và độ sạch của bề mặt

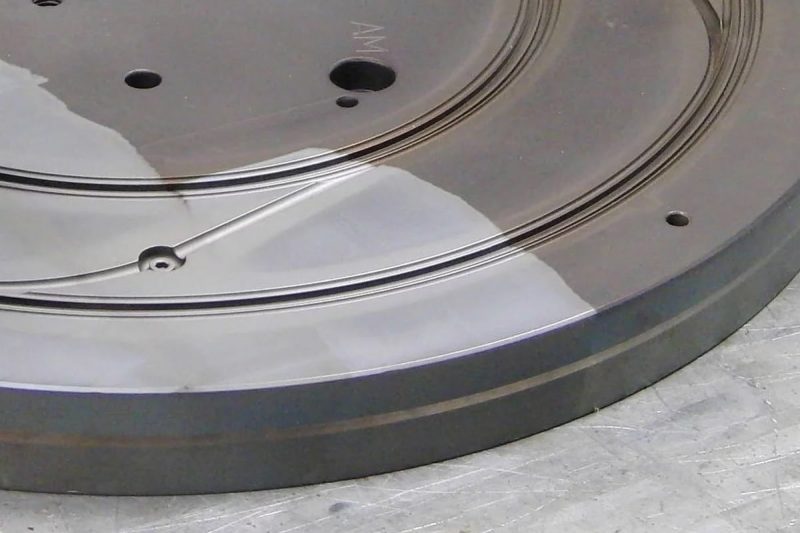

Độ nhám bề mặt

Độ sạch bề mặt

Tác động của việc làm sạch bằng tia laser lên độ nhám bề mặt

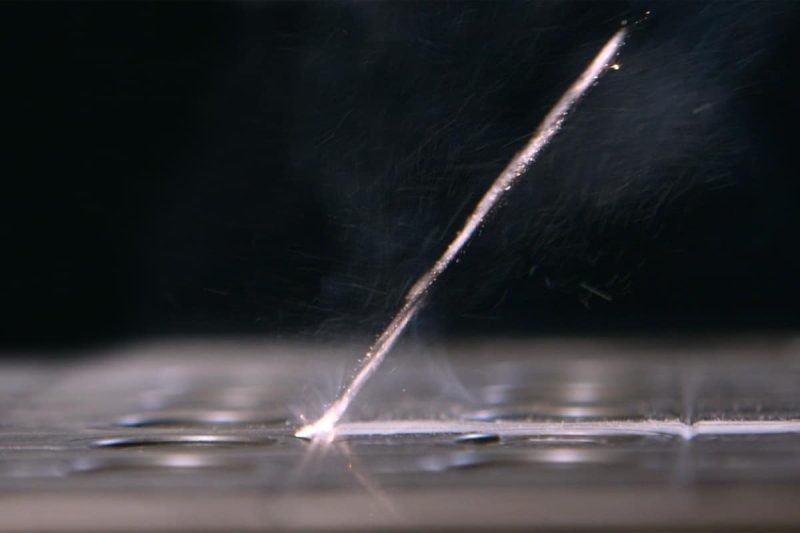

Cơ chế làm sạch

Phá hủy

Hiệu ứng nhiệt

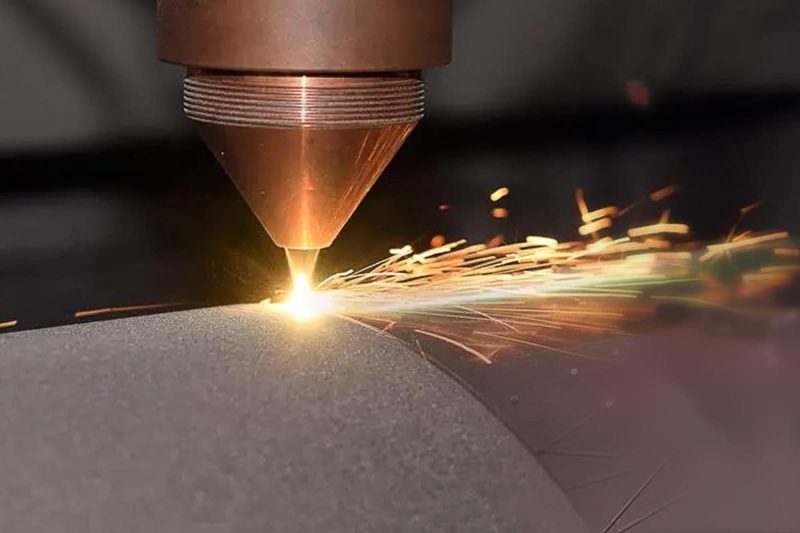

Thông số laze

Thời lượng xung

- Thời lượng xung ngắn hơn: Laser xung ngắn (như laser nano giây) thường cho phép kiểm soát chính xác hơn việc giải phóng năng lượng, do đó làm giảm tác động nhiệt lên chất nền. Xung ngắn này giúp giảm sự khuếch tán nhiệt và quá nhiệt của bề mặt vật liệu, do đó làm giảm hư hỏng chất nền và tăng độ nhám. Trong trường hợp này, năng lượng laser chủ yếu tập trung vào các chất gây ô nhiễm và có thể loại bỏ chất gây ô nhiễm bề mặt hiệu quả hơn mà không làm thay đổi đáng kể cấu trúc vi mô của bề mặt chất nền.

- Thời lượng xung dài hơn: Các xung dài hơn (như micro giây hoặc dài hơn) có thể gây ra sự khuếch tán nhiệt lớn hơn, do đó làm tăng diện tích chịu ảnh hưởng của nhiệt trên bề mặt chất nền. Điều này có thể gây ra sự hình thành lớp nóng chảy, bốc hơi hoặc phá hủy trên bề mặt vật liệu, dẫn đến tăng độ nhám bề mặt. Các xung dài cũng có thể gây ra sự loại bỏ vật liệu quá mức hoặc các hiệu ứng nhiệt không đồng đều, do đó làm tăng độ nhám bề mặt.

Độ mịn của xung

- Độ mịn xung cao: có nghĩa là năng lượng đầu ra của xung laser đồng đều và ổn định hơn, thường làm giảm tác động nhiệt và loại bỏ cục bộ quá mức trong quá trình xử lý bề mặt vật liệu, đồng thời thu được bề mặt nhẵn và độ nhám thấp hơn.

- Độ mịn xung thấp: có thể dẫn đến năng lượng xung không ổn định, gây ra hiện tượng bề mặt vật liệu nóng chảy không đều, nhiều lớp nóng chảy hoặc bốc hơi hơn và độ nhám tăng lên.

Kích thước điểm

- Đối với các ứng dụng đòi hỏi độ chính xác cao và xử lý tinh vi (như gia công vi mô hoặc làm sạch chính xác), kích thước điểm nhỏ hơn sẽ phù hợp hơn.

- Đối với việc vệ sinh hoặc xử lý diện tích lớn (chẳng hạn như loại bỏ rỉ sét hoặc ô nhiễm diện rộng), kích thước điểm lớn hơn có thể hiệu quả hơn.

Chất lượng chùm tia

- Chất lượng chùm tia cao: Chất lượng chùm tia cao có nghĩa là góc phân kỳ của chùm tia laser nhỏ và phân phối năng lượng đồng đều, có thể cung cấp kết quả xử lý nhất quán hơn, giảm quá nhiệt cục bộ và nóng chảy, do đó giảm độ nhám bề mặt. Chất lượng chùm tia cao hơn giúp đạt được độ xử lý chính xác hơn, có thể xử lý các cấu trúc và đặc điểm nhỏ và giảm độ nhám hơn nữa.

- Chất lượng chùm tia thấp: Chất lượng chùm tia thấp có thể gây ra sự phân bố năng lượng không đồng đều của chùm tia laser, dẫn đến kích thước điểm lớn hơn và diện tích chịu ảnh hưởng của nhiệt lớn hơn, có thể dẫn đến xử lý bề mặt không đồng đều và độ nhám cao hơn. Chất lượng chùm tia thấp ảnh hưởng đến độ chính xác và hiệu suất chi tiết của quá trình xử lý, đồng thời làm tăng các khuyết tật và độ nhám trong quá trình xử lý bề mặt.

Tính chất vật liệu

Độ dẫn nhiệt

- Độ dẫn nhiệt cao: Vật liệu có độ dẫn nhiệt cao có thể khuếch tán nhiệt do laser gây ra từ điểm tác động của laser đến khu vực xung quanh nhanh hơn, làm giảm sự tích tụ nhiệt cục bộ. Điều này có thể làm giảm mức độ nóng chảy và bốc hơi cục bộ, do đó làm giảm độ nhám bề mặt. Độ dẫn nhiệt cao của vật liệu giúp phân phối năng lượng laser đều hơn và làm giảm độ không đồng đều của bề mặt do gradient nhiệt gây ra.

- Độ dẫn nhiệt thấp: Vật liệu có độ dẫn nhiệt thấp có thể khiến năng lượng laser tập trung ở diện tích bề mặt của vật liệu, dẫn đến vùng chịu ảnh hưởng nhiệt lớn hơn. Điều này có thể gây ra hiện tượng nóng chảy cục bộ, bốc hơi hoặc phá hủy, do đó làm tăng độ nhám bề mặt. Vật liệu có độ dẫn nhiệt thấp cũng có thể tạo ra ứng suất nhiệt lớn hơn, gây biến dạng hoặc nứt vật liệu, làm tăng thêm độ nhám.

Hệ số hấp thụ

- Hệ số hấp thụ cao: Hệ số hấp thụ cao có nghĩa là vật liệu có thể hấp thụ năng lượng laser hiệu quả, do đó cải thiện hiệu ứng gia nhiệt cục bộ. Hấp thụ năng lượng phù hợp giúp loại bỏ hiệu quả các chất gây ô nhiễm, nhưng hấp thụ quá cao có thể gây ra quá nhiệt và tăng độ nhám. Hệ số hấp thụ cao thường cải thiện hiệu quả làm sạch và loại bỏ các chất gây ô nhiễm triệt để hơn, giúp đạt được bề mặt mịn hơn, với điều kiện là hiệu ứng nhiệt được kiểm soát.

- Hệ số hấp thụ thấp: Vật liệu có hệ số hấp thụ thấp hấp thụ tia laser kém, có thể dẫn đến năng lượng laser không được sử dụng hiệu quả để loại bỏ chất gây ô nhiễm hoặc xử lý bề mặt, làm giảm hiệu quả làm sạch và có thể cần nhiều năng lượng hơn hoặc thời gian xử lý lâu hơn. Hệ số hấp thụ thấp có thể dẫn đến kết quả làm sạch kém và loại bỏ không hoàn toàn chất gây ô nhiễm, ảnh hưởng đến chất lượng bề mặt và độ nhám.

Tác động của việc làm sạch bằng tia laser lên độ sạch bề mặt

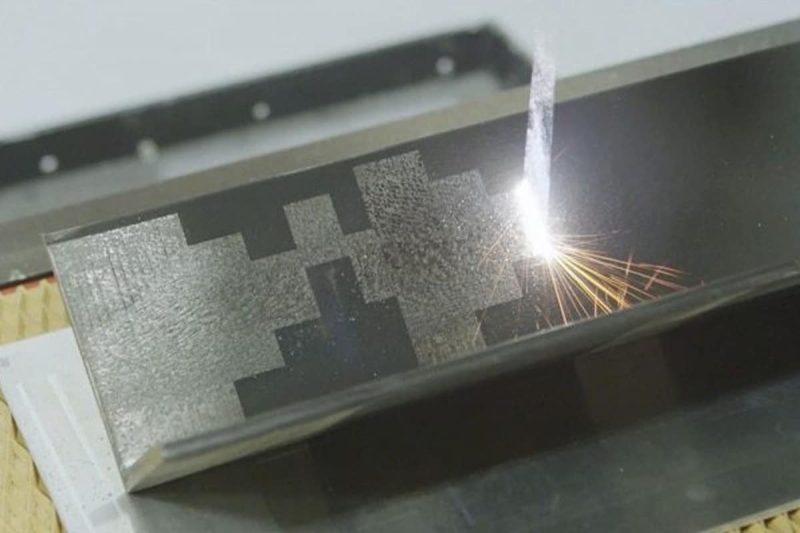

Loại bỏ chất ô nhiễm có chọn lọc

Vệ sinh các chất gây ô nhiễm cụ thể

Không có chất thải còn sót lại

Duy trì tính toàn vẹn của chất nền

Vệ sinh không phá hủy

Vùng ảnh hưởng nhiệt tối thiểu

Tối ưu hóa độ nhám và độ sạch bề mặt để làm sạch bằng tia laser

Tính chất vật liệu và khả năng tương thích

- Loại vật liệu: Hiểu các tính chất vật lý và hóa học của vật liệu cần làm sạch, bao gồm điểm nóng chảy, độ dẫn nhiệt, độ phản xạ, hệ số hấp thụ, v.v., để lựa chọn loại laser và thông số phù hợp.

- Phân tích khả năng tương thích: Đánh giá khả năng tương thích của vật liệu với quy trình làm sạch bằng laser để đảm bảo rằng tia laser sẽ không làm hỏng vật liệu hoặc thay đổi các đặc tính bề mặt của vật liệu.

Tối ưu hóa tham số Laser

- Lựa chọn bước sóng laser: Chọn bước sóng laser thích hợp theo đặc tính hấp thụ của vật liệu để nâng cao hiệu quả và hiệu suất làm sạch.

- Mật độ công suất và năng lượng: Điều chỉnh công suất và mật độ năng lượng của tia laser để đảm bảo có thể loại bỏ hiệu quả các chất gây ô nhiễm mà không làm hỏng vật liệu.

- Độ rộng xung và tần số: Tối ưu hóa độ rộng xung và tần số của tia laser để đạt được hiệu quả làm sạch và kiểm soát độ nhám bề mặt tốt nhất.

- Tốc độ quét và tỷ lệ chồng lấn: Điều chỉnh tốc độ quét và tỷ lệ chồng lấn của chùm tia laser để đảm bảo làm sạch đồng đều và cải thiện độ hoàn thiện bề mặt.

Xác nhận quy trình và kiểm soát chất lượng

- Xác minh thực nghiệm: Xác minh quy trình được thực hiện trong điều kiện phòng thí nghiệm để tìm ra giải pháp làm sạch tốt nhất bằng cách thử nghiệm các kết hợp thông số khác nhau.

- Kiểm tra chất lượng: Sử dụng kính hiển vi quang học, kính hiển vi điện tử quét (SEM) và các phương pháp kiểm tra khác để đánh giá độ nhám và độ sạch bề mặt sau khi làm sạch.

- Quy trình chuẩn hóa: Thiết lập các quy trình vận hành chuẩn và tiêu chuẩn kiểm soát chất lượng để đảm bảo tính lặp lại và tính nhất quán của quy trình vệ sinh.

- Phản hồi và cải tiến: Liên tục tối ưu hóa và điều chỉnh quy trình vệ sinh dựa trên kết quả kiểm tra chất lượng và phản hồi thực tế từ ứng dụng.

Đào tạo và phát triển kỹ năng cho người vận hành

- Kế hoạch đào tạo: Xây dựng kế hoạch đào tạo chi tiết cho người vận hành để đảm bảo họ hiểu các nguyên tắc cơ bản về vệ sinh bằng tia laser và vận hành thiết bị.

- Nâng cao kỹ năng: Giúp người vận hành nắm vững kỹ năng điều chỉnh thông số laser và tối ưu hóa quy trình thông qua hoạt động thực tế và trao đổi kỹ thuật.

- Vận hành an toàn: Đào tạo người vận hành cách xác định và ngăn ngừa các mối nguy hiểm có thể xảy ra và đảm bảo sử dụng thiết bị laser an toàn.

- Giáo dục liên tục: Thường xuyên tổ chức các khóa đào tạo và cập nhật kỹ thuật để trình độ kỹ năng của người vận hành luôn theo kịp tiến bộ công nghệ.

tóm tắt

Nhận giải pháp Laser

Việc lựa chọn máy làm sạch laser phù hợp có thể giúp tối ưu hóa mức tiêu thụ điện năng và đạt được hiệu quả hoạt động cao. Làm việc với một nhà cung cấp đáng tin cậy đảm bảo quyền truy cập vào công nghệ tiên tiến, tư vấn phù hợp và hỗ trợ liên tục. Tại AccTek Laser, chúng tôi cung cấp một loạt các thiết bị làm sạch laser toàn diện được thiết kế để đáp ứng nhiều nhu cầu công nghiệp khác nhau. Các chuyên gia của chúng tôi có thể giúp bạn chọn kiểu máy và cấu hình tiết kiệm năng lượng nhất, có tính đến các yếu tố như loại vật liệu, độ dày và khối lượng sản xuất. Chúng tôi cũng cung cấp các tính năng tiên tiến như máy phát laser hiệu suất cao, hệ thống làm mát thông minh và phần mềm quản lý năng lượng để tối đa hóa hiệu suất và giảm thiểu mức sử dụng năng lượng. Ngoài ra, nhóm của chúng tôi cung cấp dịch vụ bảo trì thường xuyên và hỗ trợ kỹ thuật để giữ cho thiết bị của bạn đạt hiệu suất cao nhất. Bằng cách hợp tác với chúng tôi, bạn có thể tiết kiệm năng lượng đáng kể, giảm chi phí vận hành và tăng cường các nỗ lực phát triển bền vững của mình. Nếu bạn có bất kỳ câu hỏi nào, vui lòng liên hệ với chúng tôi kịp thời, AccTek Laser cam kết cung cấp cho mọi khách hàng các giải pháp laser hoàn hảo!

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.