Làm thế nào để đạt được độ tương phản cao trong đánh dấu bằng laser

Là một phương pháp đánh dấu hiệu quả và chính xác, đánh dấu bằng laser được sử dụng rộng rãi trong nhiều ngành công nghiệp, đặc biệt là trong sản xuất điện tử, thiết bị y tế, phụ tùng ô tô, hàng không vũ trụ, đồ trang sức, bao bì và các lĩnh vực khác. Từ số sê-ri sản phẩm, mã QR, logo thương hiệu đến đồ họa phức tạp, công nghệ đánh dấu bằng laser có thể đạt được đánh dấu vĩnh viễn trên nhiều loại vật liệu. Công nghệ này đã trở thành một phần không thể thiếu của ngành sản xuất hiện đại với tính không tiếp xúc, tốc độ cao, chi phí thấp và độ chính xác cao. Độ tương phản là yếu tố chính ảnh hưởng đến chất lượng đánh dấu bằng laser. Độ tương phản cao không chỉ cải thiện khả năng đọc của nhãn hiệu mà còn ảnh hưởng trực tiếp đến hiệu ứng hình ảnh của sản phẩm và thương hiệu. Cho dù đó là đọc mã vạch tự động, độ rõ nét của logo thương hiệu hay các nhãn hiệu công nghiệp phức tạp, độ tương phản tốt là điều cần thiết để đảm bảo chất lượng của nhãn hiệu. Vậy, làm thế nào để đạt được độ tương phản cao trong đánh dấu bằng laser? Bài viết này sẽ khám phá chi tiết các công nghệ và phương pháp hay nhất có liên quan để giúp bạn đạt được hiệu ứng đánh dấu bằng laser tuyệt vời trong nhiều tình huống ứng dụng khác nhau.

Mục lục

Tìm hiểu về công nghệ khắc laser

Công nghệ khắc laser đã được sử dụng rộng rãi trong công nghiệp vì phương pháp khắc không tiếp xúc, độ chính xác cao và đa dạng. Tùy thuộc vào vật liệu đánh dấu và yêu cầu đánh dấu, có thể thực hiện đánh dấu laser theo nhiều cách khác nhau, bao gồm khắc, ủ, tạo bọt, cắt bỏ và di chuyển carbon. Mỗi công nghệ có nguyên lý hoạt động và hiệu ứng đánh dấu khác nhau, phù hợp với các tình huống ứng dụng khác nhau. Dưới đây, chúng tôi sẽ khám phá sâu từng công nghệ đánh dấu để giúp bạn hiểu được lợi thế và lĩnh vực ứng dụng của chúng.

Tranh điêu khắc

Khắc là một kỹ thuật sử dụng tia laser năng lượng cao để loại bỏ lớp bề mặt của vật liệu để tạo ra một dấu. Nhiệt độ cao của tia laser khiến vật liệu bốc hơi hoặc tan chảy, để lại một dấu lõm vĩnh viễn. Kỹ thuật này thường được sử dụng để đánh dấu sâu hoặc vĩnh viễn các vật liệu và phù hợp với các ứng dụng đòi hỏi độ bền lâu dài và khả năng chống mài mòn.

- Vật liệu áp dụng: kim loại, nhựa, gốm sứ, gỗ, v.v.

- Ưu điểm: Độ sâu khắc có thể kiểm soát được, khả năng đánh dấu rất bền và phù hợp với các bộ phận làm việc trong môi trường khắc nghiệt như phụ tùng ô tô và dụng cụ.

- Các ngành ứng dụng: sản xuất ô tô, thiết bị điện tử, gia công kim loại, đồ trang sức, nhận dạng công cụ, v.v.

Công nghệ khắc đặc biệt thích hợp để đánh dấu các vật liệu cứng như thép không gỉ và hợp kim nhôm. Nó có thể tạo ra các dấu bền và rõ ràng, đảm bảo rằng các dấu vẫn có thể đọc được ngay cả trong điều kiện khắc nghiệt.

ủ

Công nghệ ủ chủ yếu được sử dụng cho vật liệu kim loại. Tia laser làm nóng bề mặt vật liệu, gây ra phản ứng oxy hóa trên bề mặt để tạo thành các vết có màu sắc khác nhau. Vì lớp bề mặt của vật liệu chỉ thay đổi màu sắc mà không loại bỏ bất kỳ vật liệu nào, nên bề mặt nhẵn của vết ủ thích hợp cho các ứng dụng có yêu cầu cao về bề mặt vật liệu.

- Vật liệu áp dụng: thép không gỉ, hợp kim titan, crom và các vật liệu kim loại khác.

- Ưu điểm: không gây hư hại cơ học cho bề mặt vật liệu, bề mặt nhẵn mịn, phù hợp với các thiết bị y tế và các chi tiết có nhu cầu cao.

- Ngành ứng dụng: thiết bị y tế, dụng cụ phẫu thuật, phụ tùng hàng không vũ trụ, v.v.

Ưu điểm đáng kể của công nghệ đánh dấu ủ là khả năng cung cấp các dấu có độ tương phản cao trong khi vẫn duy trì tính toàn vẹn của bề mặt vật liệu, khiến nó trở thành sự lựa chọn hàng đầu cho các ngành công nghiệp có yêu cầu cao về hiệu suất vật liệu.

tạo bọt

Công nghệ tạo bọt thường được sử dụng để đánh dấu nhựa. Tia laser làm nóng bề mặt vật liệu, khiến nó bốc hơi cục bộ và tạo thành các bong bóng nhỏ. Những bong bóng này làm thay đổi các đặc tính phản chiếu của vật liệu, tạo ra sự khác biệt về màu sắc đáng chú ý. Tạo bọt thường làm cho bề mặt vật liệu hơi nhô lên, tạo thêm hiệu ứng ba chiều cho dấu hiệu.

- Vật liệu áp dụng: vật liệu phi kim loại như nhựa và cao su.

- Ưu điểm: Vết bọt rõ ràng và có độ tương phản cao, đặc biệt phù hợp với vật liệu nhựa tối màu.

- Ngành ứng dụng: linh kiện điện tử, sản phẩm nhựa, bao bì sản phẩm tiêu dùng, v.v.

Đánh dấu bọt có thể đạt được đánh dấu rõ ràng mà không làm thay đổi cấu trúc tổng thể của nhựa. Nó thường được sử dụng trong các lĩnh vực sản phẩm điện tử, vật liệu đóng gói và hàng tiêu dùng.

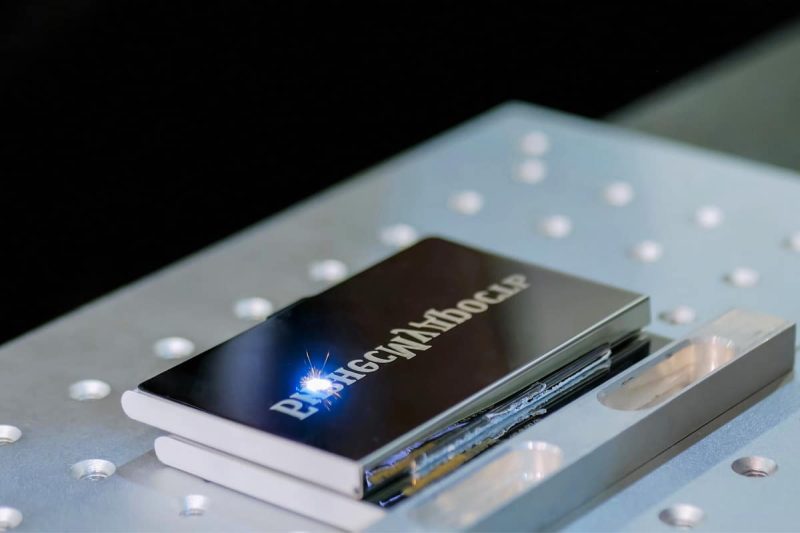

Phá hủy

Công nghệ Ablation sử dụng tia laser năng lượng cao để loại bỏ chính xác lớp phủ hoặc màng trên bề mặt vật liệu. Không giống như khắc, ablation chỉ loại bỏ lớp bề mặt mà không ảnh hưởng đến vật liệu bên dưới. Công nghệ này thường được sử dụng để đánh dấu vật liệu phủ có độ chính xác cao, loại bỏ lớp phủ bề mặt để lộ vật liệu bên dưới, do đó tạo ra độ tương phản.

- Vật liệu áp dụng: kim loại phủ, nhựa, thủy tinh, v.v.

- Ưu điểm: Đánh dấu có độ chính xác cao, phù hợp với các ứng dụng yêu cầu thẩm mỹ cao và đánh dấu chính xác.

- Ngành ứng dụng: linh kiện điện tử, vỏ thiết bị gia dụng, dụng cụ, v.v.

Đánh dấu cắt bỏ phù hợp với các vật liệu nhiều lớp, đặc biệt là trong các ứng dụng cần bộc lộ vật liệu bên dưới, chẳng hạn như vỏ sản phẩm điện tử, linh kiện ô tô và đánh dấu các dụng cụ chính xác.

Di cư carbon

Sự di chuyển của cacbon làm thay đổi hàm lượng cacbon của vật liệu thông qua tia laser, khiến bề mặt vật liệu thay đổi màu sắc và tạo thành vết hằn vĩnh viễn. Sự di chuyển của cacbon chủ yếu được sử dụng trong vật liệu kim loại, đặc biệt là vật liệu có chứa cacbon. Nó kiểm soát chính xác năng lượng tia laser để phân phối lại hoặc thăng hoa nguyên tố cacbon trong vật liệu, tạo thành sự thay đổi màu sắc.

- Vật liệu áp dụng: thép cacbon, thép không gỉ, titan và các vật liệu kim loại chứa cacbon khác.

- Ưu điểm: Có thể đạt được độ tương phản cực cao mà không làm hỏng bề mặt hoàn thiện, đặc biệt phù hợp với các sản phẩm có yêu cầu cao về mặt thẩm mỹ.

- Các ngành ứng dụng: thiết bị y tế, đồ trang sức, sản phẩm tiêu dùng, v.v.

Công nghệ đánh dấu di chuyển cacbon được sử dụng rộng rãi để đánh dấu thép không gỉ và hợp kim titan, chẳng hạn như dụng cụ phẫu thuật và hàng xa xỉ vì nó không làm hỏng bề mặt vật liệu.

Các công nghệ đánh dấu laser khác nhau cung cấp nhiều lựa chọn cho nhiều ứng dụng khác nhau. Công nghệ khắc tạo ra các dấu sâu và bền, công nghệ ủ đảm bảo bề mặt kim loại mịn trong khi vẫn đạt được sự thay đổi màu sắc; tạo bọt phù hợp với vật liệu nhựa, quá trình cắt bỏ tốt trong xử lý vật liệu phủ và quá trình di chuyển cacbon có thể mang lại kết quả vô song cho việc đánh dấu kim loại có độ tương phản cao. Tùy thuộc vào loại vật liệu và yêu cầu đánh dấu, việc lựa chọn phương pháp đánh dấu phù hợp có thể cải thiện đáng kể chất lượng và khả năng đọc của các dấu hiệu sản phẩm. Trong sản xuất công nghiệp, điều quan trọng là phải hiểu các công nghệ này và đưa ra lựa chọn dựa trên các tình huống ứng dụng cụ thể.

Hiểu về độ tương phản trong khắc laser

Trong quá trình khắc laser, độ tương phản là một trong những yếu tố quan trọng quyết định chất lượng của dấu. Dấu có độ tương phản cao giúp thông tin dễ nhận dạng và đọc hơn, đặc biệt là trong các ứng dụng công nghiệp, nơi chất lượng độ tương phản ảnh hưởng trực tiếp đến hiệu quả sản xuất và hiệu suất sản phẩm. Sau đây sẽ trình bày chi tiết định nghĩa về độ tương phản trong khắc laser và tầm quan trọng của nó trong các ngành công nghiệp khác nhau.

Định nghĩa của độ tương phản

Trong đánh dấu bằng laser, độ tương phản đề cập đến sự khác biệt về sáng và tối giữa phần được đánh dấu và vùng không được đánh dấu xung quanh. Cụ thể, màu sắc, độ sáng hoặc độ phản xạ của vùng được đánh dấu tạo thành độ tương phản sắc nét với vùng không được đánh dấu, tạo ra hiệu ứng thị giác rõ ràng. Độ tương phản càng cao, dấu hiệu càng rõ ràng, điều này rất quan trọng để đọc hoặc quét thông tin được đánh dấu.

Sự tạo ra độ tương phản chủ yếu phụ thuộc vào các khía cạnh sau:

- Tính chất của bề mặt vật liệu: Độ hấp thụ và độ phản xạ của các vật liệu khác nhau ảnh hưởng đến sự tương tác của tia laser với vật liệu, do đó ảnh hưởng đến màu sắc và độ rõ nét của dấu. Ví dụ, dấu laser trên nhựa đen sẽ khác đáng kể so với trên nhựa trắng.

- Thông số laser: Công suất, tần số xung, tốc độ quét và các thông số khác sẽ ảnh hưởng đến độ sâu của dấu laser, sự thay đổi màu sắc và độ bóng trên vật liệu, do đó ảnh hưởng trực tiếp đến độ tương phản của dấu.

- Điều kiện môi trường: Nhiệt độ, độ ẩm và các yếu tố khác cũng có thể ảnh hưởng đến tính chất vật lý của vật liệu và hiệu quả của việc khắc laser.

Cho dù là mã vạch, mã QR, văn bản hay hoa văn, việc đánh dấu rõ ràng phụ thuộc vào độ tương phản đủ. Đặc biệt trong sản xuất công nghiệp, việc đánh dấu có rõ ràng hay không liên quan trực tiếp đến khả năng truy xuất nguồn gốc và khả năng đọc của sản phẩm.

Tầm quan trọng của độ tương phản cao

Đánh dấu bằng laser có độ tương phản cao không chỉ nổi bật hơn về mặt thị giác mà còn cải thiện đáng kể hiệu quả của tự động hóa công nghiệp và nhận dạng thủ công. Điều này đặc biệt quan trọng trong các khía cạnh sau:

- Cải thiện khả năng đọc và nhận dạng: Các vạch có độ tương phản cao giúp thông tin có thể nhìn thấy được ở nhiều ánh sáng, góc độ và khoảng cách khác nhau. Đặc biệt là trong các môi trường công nghiệp phức tạp, các yếu tố như ánh sáng mạnh, phản xạ hoặc bụi có thể ảnh hưởng đến khả năng hiển thị của các vạch có độ tương phản thấp, trong khi độ tương phản cao đảm bảo dễ dàng nhận dạng ngay cả trong điều kiện khắc nghiệt.

- Hiệu quả đọc của thiết bị tự động: Trong nhiều ngành công nghiệp, chẳng hạn như sản xuất ô tô, sản phẩm điện tử, hậu cần và thiết bị y tế, các dấu thông tin như mã vạch và mã QR thường được nhận dạng bằng thiết bị đọc mã tự động. Nếu độ tương phản của dấu không đủ, thiết bị đọc mã sẽ có nhiều khả năng mắc lỗi nhận dạng hoặc yêu cầu quét nhiều lần, điều này sẽ làm giảm hiệu quả sản xuất. Các dấu có độ tương phản cao có thể làm giảm lỗi nhận dạng và lỗi đọc, cải thiện đáng kể hiệu quả của thiết bị tự động.

- Đảm bảo khả năng truy xuất nguồn gốc và tuân thủ sản phẩm: Trong các ngành công nghiệp tiêu chuẩn cao như điện tử, ô tô và thiết bị y tế, khả năng truy xuất nguồn gốc sản phẩm là một phần quan trọng để đảm bảo an toàn và chất lượng. Đánh dấu bằng laser được sử dụng rộng rãi để đánh dấu các bộ phận trong các ngành công nghiệp này. Các dấu hiệu có độ tương phản cao không chỉ giúp theo dõi sản phẩm trong quá trình sản xuất, vận chuyển và sử dụng mà còn đảm bảo đáp ứng các yêu cầu của quy định trong ngành.

- Tăng cường hiệu ứng thương hiệu và hình ảnh: Trong một số lĩnh vực hàng tiêu dùng, chẳng hạn như đồ trang sức, hàng xa xỉ, ốp lưng điện thoại di động, v.v., đánh dấu bằng laser thường được sử dụng để nhận dạng thương hiệu. Các dấu hiệu có độ tương phản cao không chỉ làm tăng tính thẩm mỹ của sản phẩm mà còn tăng cường khả năng nhận diện thương hiệu. Các dấu hiệu rõ ràng và bền bỉ không chỉ làm nổi bật hình ảnh thương hiệu mà còn mang đến cho người tiêu dùng trải nghiệm hình ảnh tốt.

Ví dụ ứng dụng trong ngành công nghiệp

- Ngành công nghiệp ô tô: Sử dụng dấu hiệu có độ tương phản cao cho số sê-ri, ngày sản xuất và số lô của các bộ phận để đảm bảo khả năng truy xuất nguồn gốc trên dây chuyền sản xuất và độ chính xác của việc đọc mã tự động.

- Ngành công nghiệp điện tử: Việc khắc laser các linh kiện như chip và bảng mạch in thường đòi hỏi độ mịn và độ tương phản cao để đảm bảo đọc chính xác thiết bị trên dây chuyền sản xuất tốc độ cao.

- Ngành thiết bị y tế: Đối với dụng cụ phẫu thuật và thiết bị y tế, công nghệ khắc laser có độ tương phản cao đảm bảo tính độc đáo và khả năng truy xuất nguồn gốc của sản phẩm, đảm bảo sản phẩm đáp ứng các yêu cầu nghiêm ngặt về vệ sinh và chất lượng.

- Hàng không vũ trụ: Do vật liệu đặc biệt và môi trường khắc nghiệt, việc đánh dấu có độ tương phản cao có thể đảm bảo khả năng đọc rõ ràng các bộ phận trong quá trình sản xuất, lắp đặt và bảo trì.

Độ tương phản cao không chỉ là biểu tượng của chất lượng khắc laser mà còn là yếu tố quan trọng đảm bảo hiệu quả sản xuất công nghiệp và khả năng truy xuất nguồn gốc sản phẩm. Trong các ngành công nghiệp có yêu cầu nghiêm ngặt về độ rõ nét của dấu, việc đạt được độ tương phản cao đóng vai trò không thể thay thế trong việc cải thiện hiệu suất của thiết bị đọc mã tự động, giảm lỗi và đảm bảo tuân thủ sản phẩm. Do đó, việc lựa chọn các thông số và vật liệu laser phù hợp và tối ưu hóa quy trình khắc là những bước quan trọng để đạt được độ tương phản cao.

Các yếu tố ảnh hưởng đến độ tương phản của máy khắc laser

Độ tương phản của đánh dấu laser bị ảnh hưởng bởi nhiều yếu tố, trong đó đặc điểm của vật liệu, thông số laser, điều kiện môi trường và chuẩn bị bề mặt đều đóng vai trò quan trọng. Hiểu các yếu tố này và thực hiện các điều chỉnh tối ưu hóa phù hợp có thể cải thiện đáng kể độ rõ nét và chất lượng của các dấu của bạn. Dưới đây, chúng tôi sẽ thảo luận chi tiết về cách đạt được đánh dấu laser có độ tương phản cao bằng cách kiểm soát các yếu tố này từ nhiều khía cạnh khác nhau.

Tính chất vật liệu

Tính chất vật lý và hóa học của vật liệu có tác động trực tiếp đến hiệu quả của việc đánh dấu bằng laser, đặc biệt khi đạt được độ tương phản cao, tốc độ hấp thụ, khả năng phản xạ, màu sắc bề mặt và tình trạng bề mặt của vật liệu đều là những yếu tố quan trọng.

- Tỷ lệ hấp thụ: Tỷ lệ hấp thụ năng lượng laser của vật liệu là một trong những yếu tố chính quyết định hiệu ứng đánh dấu. Vật liệu có khả năng hấp thụ cao có thể chuyển đổi năng lượng laser thành năng lượng nhiệt hiệu quả hơn, dẫn đến những thay đổi rõ ràng hơn trên bề mặt vật liệu. Ví dụ, các vật liệu như nhựa, gỗ và kim loại phủ thường có tỷ lệ hấp thụ laser cao và do đó tạo ra các dấu sắc nét hơn. Kính và một số kim loại có tỷ lệ hấp thụ thấp hơn và có thể yêu cầu công suất cao hơn hoặc bước sóng laser đặc biệt để đạt được hiệu ứng mong muốn.

- Độ phản xạ: Các vật liệu có độ phản xạ cao như nhôm, bạc và đồng có xu hướng phản xạ hầu hết năng lượng laser, khiến hiệu ứng đánh dấu không đáng kể. Khi đánh dấu loại vật liệu này, thường cần sử dụng laser có bước sóng cụ thể (như laser sợi quang hoặc laser xanh lục) để đảm bảo hấp thụ đủ năng lượng và cải thiện độ tương phản đánh dấu. Xử lý bề mặt thích hợp hoặc phủ lớp trước cũng có thể giúp giảm độ phản xạ và cải thiện đánh dấu.

- Màu sắc và thành phần bề mặt: Màu sắc của vật liệu cũng có tác động đáng kể đến độ tương phản của đánh dấu laser. Vật liệu tối màu (như nhựa đen và lớp phủ kim loại đen) có nhiều khả năng tạo ra độ tương phản đáng kể vì vật liệu tối màu thường hấp thụ năng lượng laser hiệu quả hơn. Ngược lại, vật liệu sáng màu, như nhựa trắng hoặc kim loại bạc, có thể cần công suất laser cao hơn hoặc điều chỉnh thông số tốt hơn để đạt được độ tương phản lý tưởng.

- Tình trạng bề mặt: Độ nhẵn hoặc nhám của bề mặt vật liệu ảnh hưởng trực tiếp đến sự tương tác giữa tia laser và vật liệu. Bề mặt nhẵn thường phản xạ ánh sáng laser đều hơn, tạo ra độ tương phản cao hơn, trong khi bề mặt quá nhám có thể khiến năng lượng laser bị phân tán, làm giảm hiệu ứng đánh dấu. Tuy nhiên, bề mặt nhám vừa phải có thể tạo điều kiện hấp thụ năng lượng laser, do đó cải thiện hiệu quả đánh dấu. Điều này có nghĩa là tùy thuộc vào yêu cầu về vật liệu và ứng dụng, việc chọn độ nhám bề mặt phù hợp cũng có thể có tác động tích cực đến việc cải thiện độ tương phản.

Thông số laze

Trong quá trình khắc laser, các thiết lập thông số của thiết bị laser đóng vai trò quan trọng trong chất lượng, độ chính xác và độ tương phản của dấu. Bằng cách tối ưu hóa công suất laser, tốc độ, tần số xung và tiêu điểm, có thể cải thiện hiệu ứng đánh dấu và tăng độ tương phản của dấu.

- Công suất: Công suất của tia laser quyết định lượng năng lượng mà nó cung cấp cho bề mặt vật liệu. Công suất quá thấp có thể dẫn đến việc đánh dấu không rõ ràng và độ tương phản không đủ, trong khi công suất quá cao có thể gây cháy hoặc làm tan chảy vật liệu quá mức, hoặc thậm chí làm hỏng bề mặt vật liệu. Để đạt được độ tương phản cao, cần phải điều chỉnh chính xác lựa chọn công suất để đảm bảo rằng năng lượng tia laser phù hợp với đặc điểm vật liệu, đạt được độ đánh dấu rõ ràng mà không làm hỏng vật liệu.

- Tốc độ: Tốc độ di chuyển của đầu laser ảnh hưởng đến thời gian laser tác động lên bề mặt vật liệu. Tốc độ chậm hơn cho phép laser ở lại trên bề mặt vật liệu lâu hơn, tăng sự tích tụ năng lượng nhiệt và do đó cải thiện độ sâu và độ tương phản của dấu. Tuy nhiên, tốc độ quá chậm cũng có thể khiến vật liệu quá nóng và ảnh hưởng đến độ rõ nét của dấu. Do đó, việc điều chỉnh tốc độ nên được xem xét kết hợp với công suất để đạt được hiệu ứng đánh dấu tốt nhất.

- Tần số xung: Tần số xung laser quyết định tốc độ lặp lại của laser, tức là số xung laser trên một đơn vị thời gian. Xung laser tần số cao phù hợp hơn với các mẫu đánh dấu tinh tế và phức tạp vì chúng có thể bao phủ nhiều diện tích hơn trong thời gian ngắn; trong khi xung laser tần số thấp phù hợp với việc đánh dấu sâu. Để đạt được độ tương phản cao, việc chọn tần số xung thích hợp có thể giúp tạo ra các dấu đồng đều và rõ ràng hơn trên bề mặt vật liệu.

- Tiêu điểm: Tiêu điểm laser chính xác đảm bảo năng lượng laser tập trung vào một khu vực cụ thể trên bề mặt vật liệu, do đó đạt được hiệu quả truyền năng lượng cao nhất. Tiêu điểm không chính xác có thể khiến năng lượng laser phân tán, ảnh hưởng đến độ rõ nét và độ tương phản của dấu. Bằng cách điều chỉnh tiêu điểm laser, bạn có thể đảm bảo rằng khu vực được đánh dấu nhận được năng lượng laser tối đa và cải thiện độ tương phản.

Điều kiện môi trường

Điều kiện môi trường cũng ảnh hưởng đến hiệu ứng đánh dấu trong quá trình đánh dấu bằng laser. Nhiệt độ, độ ẩm và độ sạch của môi trường làm việc sẽ làm thay đổi tính chất vật lý của vật liệu và hiệu quả truyền năng lượng laser, do đó ảnh hưởng đến độ tương phản.

- Nhiệt độ: Nhiệt độ môi trường có tác động nhất định đến tính chất vật lý của vật liệu và sự truyền năng lượng laser. Môi trường nhiệt độ cao có thể làm giảm tốc độ hấp thụ của vật liệu, đặc biệt là ở các vật liệu nhạy nhiệt như nhựa. Nhiệt độ cao có thể khiến vật liệu mềm hoặc biến dạng trước, ảnh hưởng đến hiệu ứng đánh dấu. Do đó, khi thực hiện đánh dấu laser trong môi trường nhiệt độ cao, có thể cần phải giảm công suất laser hoặc tối ưu hóa các thông số khác.

- Độ ẩm: Độ ẩm có tác động đáng kể đến hiệu ứng đánh dấu laser của một số vật liệu, đặc biệt là nhựa và gỗ. Môi trường có độ ẩm cao có thể khiến hơi nước ngưng tụ trên bề mặt vật liệu, ảnh hưởng đến việc truyền năng lượng laser và làm giảm độ rõ nét của dấu. Để đảm bảo độ tương phản của dấu, trong môi trường có độ ẩm cao, tốt nhất là đảm bảo bề mặt vật liệu khô ráo.

- Độ sạch: Bụi, dầu mỡ, oxit và các chất ô nhiễm khác trên bề mặt vật liệu sẽ cản trở sự truyền năng lượng laser, gây ra sự phân tán năng lượng và do đó ảnh hưởng đến hiệu ứng đánh dấu. Đặc biệt đối với việc đánh dấu laser có yêu cầu độ chính xác cao, việc đảm bảo bề mặt vật liệu sạch sẽ là rất quan trọng. Làm sạch bề mặt vật liệu trước khi đánh dấu laser có thể cải thiện đáng kể độ tương phản của dấu.

Chuẩn bị bề mặt

Trước khi khắc laser, việc chuẩn bị bề mặt vật liệu sẽ ảnh hưởng trực tiếp đến chất lượng và độ tương phản của dấu cuối cùng. Vệ sinh bề mặt hợp lý, điều chỉnh độ nhám và xử lý sơ bộ cần thiết giúp đảm bảo năng lượng laser được truyền hiệu quả đến bề mặt vật liệu và tạo ra dấu rõ ràng.

- Vệ sinh: Bề mặt vật liệu phải được vệ sinh kỹ lưỡng trước khi đánh dấu để loại bỏ bụi, dầu mỡ, lớp oxit hoặc các chất gây ô nhiễm khác có thể ảnh hưởng đến hiệu ứng đánh dấu bằng laser. Sử dụng dung môi, chổi hoặc thiết bị vệ sinh siêu âm có thể giúp đảm bảo bề mặt không còn bất kỳ cặn nào, do đó cải thiện độ tương phản của đánh dấu bằng laser.

- Độ nhám bề mặt: Độ nhám bề mặt phù hợp có thể giúp vật liệu hấp thụ năng lượng laser tốt hơn, đặc biệt là trên các vật liệu có độ phản xạ cao. Tăng độ nhám bề mặt có thể làm giảm độ phản xạ và do đó cải thiện hiệu ứng đánh dấu. Tuy nhiên, đối với các ứng dụng yêu cầu bề mặt nhẵn, chẳng hạn như thiết bị y tế có độ chính xác cao hoặc linh kiện điện tử, cần phải đảm bảo độ nhẵn bề mặt để có kết quả đánh dấu tốt hơn.

- Tiền xử lý: Một số vật liệu có thể cần tiền xử lý để đảm bảo hiệu suất tốt nhất của hiệu ứng đánh dấu bằng laser. Ví dụ, vật liệu kim loại có thể được đánh bóng hoặc phủ, và vật liệu nhựa có thể được xử lý bằng phương pháp xử lý hóa học bề mặt. Các bước này giúp cải thiện khả năng hấp thụ năng lượng laser của bề mặt vật liệu, do đó đạt được độ tương phản cao hơn.

Các yếu tố ảnh hưởng đến độ tương phản của khắc laser rất phức tạp và đa dạng, bao gồm đặc điểm của vật liệu, thông số của thiết bị laser, điều kiện môi trường và chuẩn bị bề mặt. Bằng cách điều chỉnh các yếu tố này theo cách có mục tiêu, độ tương phản của khắc laser có thể được cải thiện hiệu quả để đảm bảo hiệu ứng khắc rõ ràng và bền. Điều này không chỉ có thể đáp ứng các yêu cầu về khả năng truy xuất nguồn gốc và nhận dạng trong sản xuất công nghiệp mà còn đạt được hiệu ứng hình ảnh tốt hơn trong các ứng dụng như nhận dạng thương hiệu.

Bảy Thực hành Chính để Đạt được Độ tương phản Cao

Để đạt được độ tương phản cao trong đánh dấu laser, cần áp dụng một loạt các biện pháp thực hành tốt nhất, từ việc lựa chọn loại laser đến kiểm soát môi trường đến việc áp dụng công nghệ xử lý sau. Thông qua hoạt động và điều chỉnh hợp lý, có thể đạt được hiệu ứng đánh dấu rõ ràng và bền bỉ trên các vật liệu khác nhau.

Chọn loại Laser phù hợp

Bước sóng của tia laser có tỷ lệ hấp thụ khác nhau đối với các vật liệu khác nhau, vì vậy việc lựa chọn đúng loại tia laser là rất quan trọng. Máy phát laser sợi quang phù hợp với các vật liệu kim loại như thép không gỉ, nhôm và đồng, và có thể tạo ra các dấu hiệu rõ ràng. Tia laser CO2 phù hợp hơn với nhựa, vật liệu hữu cơ và một số vật liệu phi kim loại như gỗ, da, v.v. Việc lựa chọn máy phát laser phù hợp với đặc tính của vật liệu có thể đảm bảo khả năng hấp thụ năng lượng cao hơn, do đó cải thiện độ tương phản của dấu hiệu.

Chuẩn bị vật liệu

Việc chuẩn bị bề mặt vật liệu có tác động trực tiếp đến kết quả đánh dấu. Bề mặt phải sạch và phẳng để năng lượng laser được phân bổ và hấp thụ đều. Tùy thuộc vào vật liệu, có thể cần xử lý trước như đánh bóng, phun cát, làm sạch bằng hóa chất, v.v. để loại bỏ bất kỳ tạp chất nào có thể ảnh hưởng đến việc đánh dấu. Loại chuẩn bị này giúp tối ưu hóa hiệu ứng truyền của laser và cải thiện độ tương phản và độ rõ nét của dấu.

Tối ưu hóa tham số Laser

Việc thiết lập các thông số laser là rất quan trọng để đạt được độ tương phản cao. Các thông số như công suất, tốc độ, tần số xung, v.v. cần được điều chỉnh theo đặc điểm của vật liệu. Nhìn chung, công suất cao hơn sẽ làm tăng độ sâu của dấu, nhưng công suất quá cao có thể khiến vật liệu bị cháy hoặc xử lý quá mức. Tốc độ đánh dấu chậm hơn giúp tăng tương tác giữa laser và vật liệu, do đó cải thiện độ tương phản. Thông qua một loạt các thử nghiệm thực nghiệm, có thể tìm thấy các thiết lập laser phù hợp nhất với các vật liệu khác nhau để đảm bảo hiệu ứng đánh dấu tốt nhất.

Điều kiện môi trường được kiểm soát

Nhiệt độ, độ ẩm và độ sạch của môi trường sẽ ảnh hưởng đến độ ổn định của quá trình khắc laser. Nhiệt độ hoặc độ ẩm quá cao có thể làm thay đổi các tính chất vật lý của vật liệu, từ đó ảnh hưởng đến hiệu quả hấp thụ và dẫn truyền của laser. Duy trì các điều kiện môi trường không đổi, đặc biệt là khi khắc laser trên các vật liệu nhạy cảm với độ ẩm, có thể đảm bảo kết quả đánh dấu nhất quán. Vệ sinh khu vực làm việc thường xuyên để tránh bụi hoặc tạp chất cản trở quá trình đánh dấu nhằm đảm bảo chất lượng đánh dấu có độ tương phản cao.

Đồ đạc và Xử lý Vật liệu

Trong quá trình đánh dấu, vật liệu phải ổn định và không chuyển động. Bất kỳ chuyển động nhỏ nào cũng sẽ dẫn đến các dấu hiệu không rõ ràng hoặc lỗi. Sử dụng đồ gá có độ chính xác cao và đồ gá vật liệu có thể đảm bảo tính ổn định và tính nhất quán của vị trí đánh dấu, tránh xử lý lặp lại hoặc đánh dấu mờ. Đặc biệt khi đánh dấu các khu vực rộng lớn hoặc các mẫu phức tạp, đồ gá ổn định có thể cải thiện chất lượng đánh dấu tổng thể.

Hệ thống phần mềm và điều khiển

Hệ thống khắc laser hiện đại được trang bị phần mềm điều khiển thông minh cao có thể giúp quản lý chính xác công suất đầu ra của laser, đường đi và tốc độ khắc. Sử dụng đúng các chức năng này có thể đạt được điều chỉnh thông số tự động và cải thiện hiệu quả hoạt động. Ngoài ra, phần mềm cũng có thể ghi lại các thiết lập thông số tốt nhất cho các vật liệu khác nhau để tạo điều kiện cho các hoạt động tiếp theo và đảm bảo rằng mỗi lần đánh dấu có thể đạt được độ tương phản lý tưởng.

Công nghệ hậu xử lý

Trong một số trường hợp, hậu xử lý sau khi khắc laser có thể cải thiện độ tương phản hơn nữa. Ví dụ, bề mặt kim loại có thể bị oxy hóa hoặc phun một lớp bảo vệ để tăng cường hiệu ứng đánh dấu. Đôi khi, bước làm sạch sau khi đánh dấu cũng có thể giúp loại bỏ cặn bã từ quá trình đánh dấu, giúp dấu rõ hơn và bền hơn. Các kỹ thuật hậu xử lý này có thể được sử dụng linh hoạt theo các vật liệu và tình huống ứng dụng khác nhau để cải thiện chất lượng tổng thể của việc đánh dấu laser.

Có thể đạt được đánh dấu laser có độ tương phản cao bằng cách chọn đúng loại laser, tinh chỉnh các thông số, kiểm soát các điều kiện môi trường và sử dụng các kỹ thuật xử lý sau. Những biện pháp thực hành tốt nhất này sẽ giúp cải thiện độ rõ nét và độ bền của dấu, đồng thời đảm bảo rằng dấu hoạt động tốt trên nhiều loại vật liệu.

tóm tắt

Để đạt được độ tương phản cao trong đánh dấu laser, cần phải xem xét nhiều yếu tố như vật liệu, thông số laser và môi trường. Bằng cách lựa chọn đúng loại laser, tối ưu hóa cài đặt đánh dấu và duy trì độ sạch của vật liệu, các công ty có thể cải thiện đáng kể chất lượng đánh dấu và mang lại hiệu ứng đánh dấu đẹp và thiết thực hơn.

Về mặt chuẩn bị vật liệu, các vật liệu khác nhau có khả năng hấp thụ và phản xạ khác nhau, vì vậy việc lựa chọn máy phát laser phù hợp là rất quan trọng. máy khắc laser sợi quang do AccTek cung cấp đặc biệt phù hợp với vật liệu kim loại, chẳng hạn như thép không gỉ và nhôm, trong khi máy khắc laser CO2 phù hợp hơn với nhựa và vật liệu hữu cơ. Xử lý sơ bộ thích hợp theo đặc điểm vật liệu, chẳng hạn như đánh bóng và làm sạch, có thể đảm bảo năng lượng laser được hấp thụ đều và độ tương phản đánh dấu rõ ràng hơn.

Điều chỉnh các thông số laser cũng quan trọng không kém. Khi đánh dấu, thiết bị laser của chúng tôi hỗ trợ điều chỉnh thông số linh hoạt và có thể tìm ra các thiết lập phù hợp nhất dựa trên công suất, tốc độ và tần số. Cho dù đó là dấu sâu trên kim loại hay dấu nông trên nhựa, hiệu ứng tương phản cao đều có thể được đảm bảo. Ngay cả đối với các vật liệu có độ phản chiếu cao, máy khắc laser sợi quang của AccTek cũng có thể dễ dàng xử lý.

Kiểm soát các điều kiện môi trường cũng là một bước không thể bỏ qua. Giữ cho môi trường đánh dấu khô ráo và sạch sẽ có thể ngăn chặn hiệu quả bụi hoặc độ ẩm ảnh hưởng đến hiệu ứng đánh dấu. Thiết bị của chúng tôi hoạt động tốt trong nhiều môi trường công nghiệp khác nhau và có độ ổn định cao, giúp các công ty đạt được kết quả đánh dấu nhất quán trong các điều kiện khác nhau. Trong hoạt động hàng ngày, máy khắc laser của chúng tôi có thiết kế đơn giản và dễ bảo trì. Bằng cách sử dụng máy khắc laser của chúng tôi một cách hợp lý, khách hàng có thể đạt được hiệu quả đánh dấu nhanh và chính xác, đồng thời cải thiện chất lượng tổng thể và hình ảnh thương hiệu của sản phẩm. Thông qua những nỗ lực này, không chỉ có thể làm cho sản phẩm đẹp hơn mà khách hàng cũng có thể quan tâm đến các giải pháp đánh dấu laser của chúng tôi, do đó thúc đẩy tăng trưởng đơn hàng.

Nếu bạn quan tâm đến máy khắc laser của chúng tôi, vui lòng liên hệ với chúng tôi để tìm hiểu thêm về các giải pháp tùy chỉnh phù hợp với doanh nghiệp của bạn.

Thông tin liên lạc

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.

Nhận giải pháp Laser