Những khuyết tật hàn nào có thể xảy ra khi hàn laser? Làm thế nào để giải quyết nó?

Hàn laser được sử dụng rộng rãi trong các ngành công nghiệp khác nhau do ưu điểm là hiệu quả cao, độ chính xác cao, hiệu quả tốt và tích hợp tự động hóa dễ dàng. Nó đóng một vai trò quan trọng trong sản xuất và chế tạo công nghiệp, bao gồm quân sự, y tế, hàng không vũ trụ, năng lượng mới và các ngành công nghiệp khác. Tuy nhiên, bất kỳ phương pháp gia công nào nếu không hiểu rõ nguyên tắc và quy trình của nó đều có thể tạo ra khuyết tật hoặc sản phẩm bị lỗi, và hàn laser cũng không ngoại lệ. Để tối đa hóa giá trị của hàn laser và tạo ra một sản phẩm chất lượng với vẻ ngoài hoàn hảo, điều quan trọng là phải hiểu những cạm bẫy này và học cách tránh chúng.

Mục lục

Nguyên tắc hàn Laser

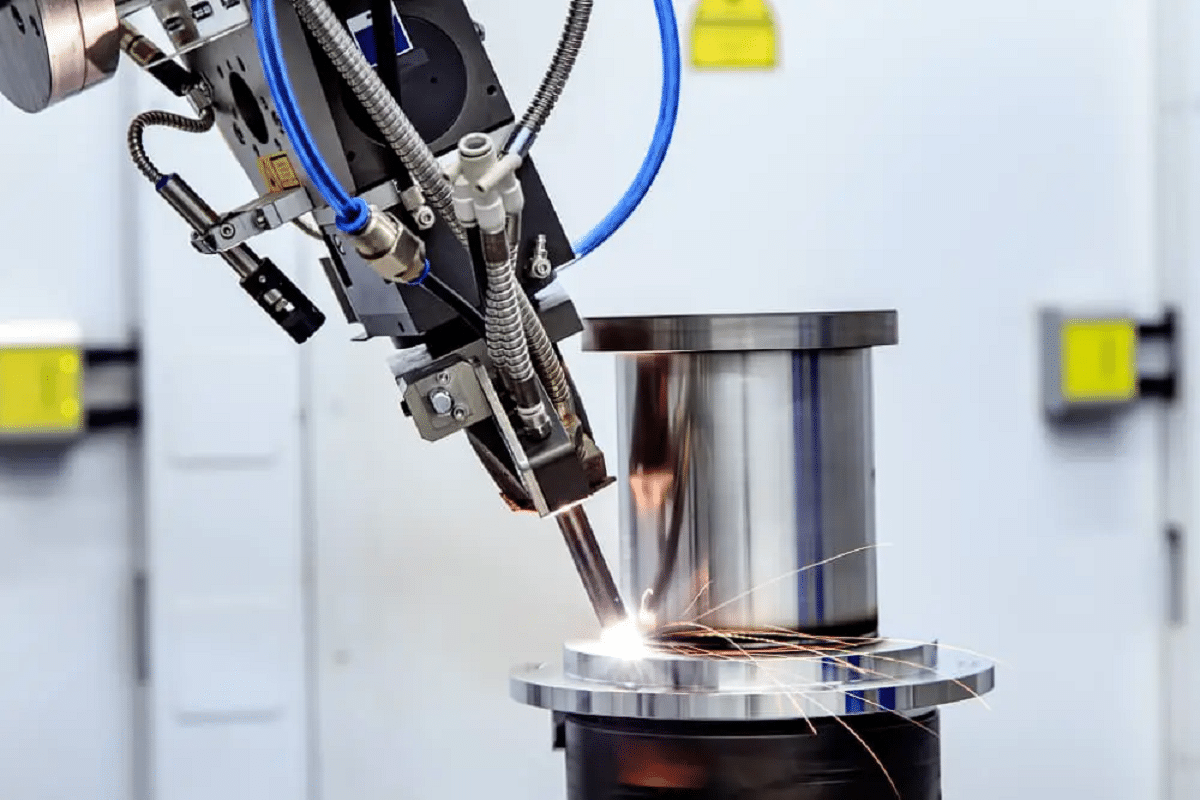

Hàn laser là một trong những ứng dụng quan trọng của công nghệ xử lý vật liệu laser. Hàn laser hoạt động ở hai chế độ cơ bản khác nhau: hàn giới hạn dẫn điện và hàn lỗ sâu. Quá trình dẫn nhiệt được thực hiện trong quá trình hàn, nghĩa là bức xạ laser làm nóng bề mặt và nhiệt bề mặt khuếch tán vào bên trong thông qua dẫn nhiệt. Bằng cách kiểm soát độ rộng xung laser, năng lượng, công suất cực đại và tần số lặp lại, sự nóng chảy của phần tử và các thông số khác, một bể nóng chảy cụ thể được hình thành trên bề mặt kim loại. Nhiệt làm nóng chảy vật liệu để tạo ra hạt hàn giữa hai bề mặt, hoàn thành mối hàn.

Hàn laser có độ chính xác hàn cao và chất lượng hàn. Do bản thân tia laser tạo ra rất ít nhiệt, nên đường hàn được tạo ra sau khi hàn bằng tia laser cũng tương đối nhỏ, điều này làm cho hàn laser đặc biệt phù hợp với các vật liệu mỏng hơn, chẳng hạn như đồ điện tử hoặc thủy tinh/kim loại. Trong khi đó khi hàn các vật liệu dày hơn, các mối hàn hẹp và sâu được tạo ra giữa các bộ phận có cạnh vuông. Ngoài ra, tia laser có thể đạt tới nhiệt độ cực cao (hàng nghìn độ C), vì vậy nó có thể tạo ra các mối hàn rất chắc và bền, có thể chịu được nhiệt độ khắc nghiệt và môi trường khắc nghiệt.

Các lỗi hàn phổ biến trong hàn laser và cách giải quyết chúng

Hàn laser có ưu điểm là hiệu quả cao, độ chính xác cao, hiệu quả tốt, dễ dàng tự động hóa, tích hợp, v.v., nhưng vận hành không đúng cách cũng có thể dẫn đến các khiếm khuyết nghiêm trọng về chất lượng sản phẩm. Chỉ bằng cách hiểu rõ những khiếm khuyết này, giá trị của hàn laser mới có thể được phát huy đầy đủ và có thể xử lý các sản phẩm có hình thức đẹp và chất lượng cao. Sau đây là 8 lỗi hàn thường xảy ra khi hàn laser.

độ xốp

Lỗ chân lông là một trong những khuyết tật dễ xảy ra khi hàn laser. Độ xốp trong hàn laser có thể do bảng hoặc ô nhiễm bề mặt hoặc làm sạch trước không đủ, chẳng hạn như dầu mỡ, dầu, oxit, hơi nước hấp thụ, cặn chất lỏng cắt, v.v. Bể hàn laser sâu và hẹp, và tốc độ làm mát là nhanh chóng. Khí được tạo ra trong bể nóng chảy lỏng không có thời gian thoát ra ngoài do ô nhiễm bề mặt và rất dễ hình thành lỗ chân lông. Tuy nhiên, hàn laser nguội đi nhanh chóng và các lỗ chân lông được tạo ra thường nhỏ hơn so với hàn nhiệt hạch truyền thống.

Để tránh rỗ khí trong hàn laser:

- đảm bảo khí bảo vệ thích hợp: Sử dụng khí bảo vệ chất lượng cao (thường là hỗn hợp của argon hoặc heli) để bảo vệ đầy đủ khỏi các loại khí trong khí quyển.

- tối ưu hóa lưu lượng khí: thiết lập hướng và lưu lượng khí bảo vệ thích hợp, để bảo vệ hiệu quả khu vực hàn ở mức độ lớn nhất.

- Làm sạch bề mặt phôi: Làm sạch hoàn toàn bề mặt cần hàn để loại bỏ các chất gây ô nhiễm như dầu, mỡ, rỉ sét hoặc bụi bẩn để ngăn ngừa khí gas. Sử dụng các phương pháp làm sạch thích hợp như làm sạch bằng dung môi, làm sạch cơ học hoặc làm sạch bằng hóa chất theo yêu cầu.

- Chuẩn bị mối nối thích hợp: Đảm bảo mối nối được khớp và căn chỉnh thích hợp để tránh tạo ra các khoảng trống khiến khí có thể bị kẹt lại. Nếu có thể, hãy sử dụng các kỹ thuật tẩy ngược để ngăn ngừa khí gas bị mắc kẹt.

Cắt xén

Đường cắt xén là rãnh hoặc chỗ lõm hình thành ở mép của mối hàn. Thường do nhiệt đầu vào hoặc tốc độ hàn quá cao. Khi tốc độ hàn quá nhanh, kim loại lỏng phía sau lỗ nhỏ ở tâm mối hàn không có thời gian để phân phối lại và nó sẽ đông đặc lại ở cả hai bên của mối hàn để tạo thành vết cắt.

Để tránh cắt xén trong hàn laser:

- Tối ưu hóa các thông số laze: Điều chỉnh công suất laze, thời lượng xung và vị trí lấy nét để đạt được nhiệt lượng đầu vào thích hợp. Tránh sử dụng công suất quá cao hoặc hàn quá nhanh, vì điều này có thể gây ra hiện tượng quá nhiệt và cắt thiếu.

- Duy trì tốc độ hàn ổn định: Kiểm soát chuyển động của chùm tia laze hoặc phôi để duy trì tốc độ di chuyển không đổi. Thay đổi tốc độ nhanh có thể gây ra sự phân bố nhiệt không đều và hình thành vết cắt.

- Thiết kế và khớp nối phù hợp: Đảm bảo chuẩn bị khớp nối đúng cách, bao gồm khớp nối chính xác, góc vát phù hợp và dung sai khe hở phù hợp. Duy trì sự vừa khít giúp ngăn chặn sự nóng chảy quá mức của các cạnh và giảm hiện tượng cắt thừa.

Vết nứt hàn

Các vết nứt nóng khi hàn đề cập đến các vết nứt được tạo ra ở khu vực nhiệt độ cao khi kim loại trong mối hàn và khu vực chịu ảnh hưởng nhiệt nguội đi gần đường rắn trong quá trình hàn. Nói chung có thể được chia thành vết nứt nhiệt độ cao và vết nứt nhiệt độ thấp. Trong quá trình hàn laser, do đầu vào nhiệt của tia laser nhỏ nên biến dạng sau khi hàn nhỏ và ứng suất do hàn tạo ra cũng nhỏ nên vết nứt ở nhiệt độ cao thường không xảy ra. Tuy nhiên, do các vật liệu khác nhau và việc lựa chọn các thông số quy trình không phù hợp, các vết nứt ở nhiệt độ cao sẽ xuất hiện ở dạng khuyết tật.

Để tránh vết nứt mối hàn:

- kiểm soát đầu vào nhiệt: Tối ưu hóa các thông số laser để kiểm soát đầu vào nhiệt và giảm ứng suất nhiệt. Tránh tích tụ nhiệt quá mức và tốc độ làm mát nhanh, có thể dẫn đến nứt. Điều này có thể đạt được bằng cách điều chỉnh công suất laser và thời lượng xung hoặc sử dụng các kỹ thuật định hình xung.

- Gia nhiệt sơ bộ và xử lý nhiệt sau khi hàn: Gia nhiệt sơ bộ phôi trước khi hàn giúp giảm gradient và ứng suất nhiệt, đồng thời cải thiện khả năng hàn. Các kỹ thuật xử lý nhiệt sau hàn như ủ hoặc giảm ứng suất cũng có thể được sử dụng để giảm ứng suất dư, tăng cường tính chất cơ học và giảm nguy cơ nứt.

- Lựa chọn vật liệu trám: Sử dụng vật liệu trám có thành phần và độ dẻo phù hợp để phù hợp với vật liệu nền nhằm giảm thiểu nguy cơ nứt vỡ.

Sự hợp nhất không đầy đủ hoặc thiếu sự thâm nhập

Sự kết hợp không hoàn toàn, hoặc sự thâm nhập không hoàn toàn, xảy ra khi kim loại mối hàn không kết hợp hoàn toàn với gỗ hoặc thâm nhập vào toàn bộ độ dày của mối nối.

Để tránh phản ứng tổng hợp không đầy đủ hoặc không thâm nhập:

- tối ưu hóa các tham số laze: Điều chỉnh công suất laze, thời lượng xung và vị trí tiêu điểm để đạt được sự hợp nhất và xuyên thấu vật liệu thích hợp. Cài đặt công suất cao hơn hoặc điều chỉnh vị trí lấy nét có thể giúp thâm nhập sâu hơn.

- Chuẩn bị và lắp ráp khớp nối: Đảm bảo thiết kế và lắp ráp khớp nối phù hợp. Góc rãnh, dung sai khe hở và kỹ thuật chuẩn bị mối nối nên được lựa chọn để thúc đẩy quá trình hợp nhất và thâm nhập thích hợp.

- Điều chỉnh tốc độ hàn: Điều chỉnh tốc độ hàn để cho phép đủ nhiệt đầu vào và thâm nhập vào mối nối. Tối ưu hóa tốc độ hàn đảm bảo năng lượng laser tương tác hoàn toàn với vật liệu.

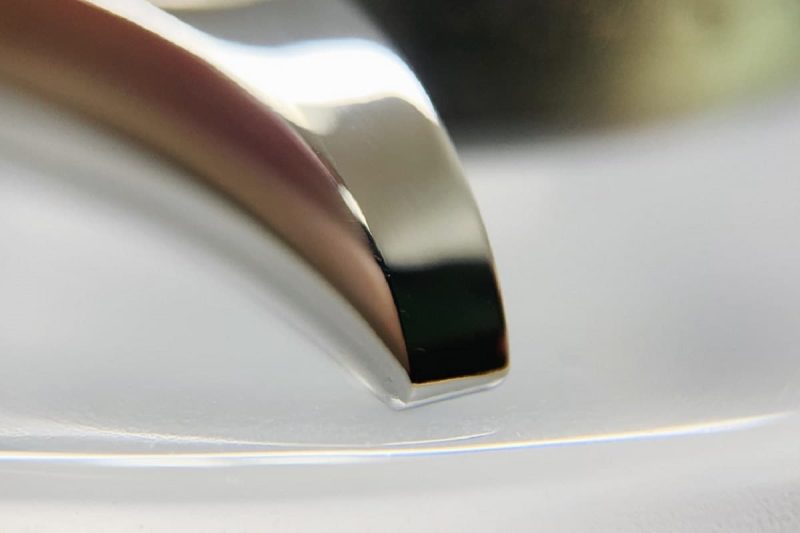

giật gân

Các vết bắn tung tóe do hàn laser có thể ảnh hưởng nghiêm trọng đến chất lượng bề mặt của đường hàn. Sau khi hàn, nhiều hạt kim loại có thể xuất hiện trên bề mặt phôi hoặc vật liệu, điều này không chỉ ảnh hưởng đến hình thức bên ngoài mà còn ảnh hưởng đến quá trình sử dụng. Khi văng nghiêm trọng, nó cũng sẽ gây ô nhiễm và làm hỏng ống kính.

Để tránh bắn tóe trong hàn laser:

- tối ưu hóa vị trí và tiêu điểm của chùm tia laze: Điều chỉnh đúng vị trí và hình dạng tiêu cự của chùm tia laze để đạt được mối hàn ổn định và chính xác. Tránh điều chỉnh sai hoặc tiêu điểm chùm tia laze không ổn định, điều này có thể gây ra hiện tượng tán xạ.

- Sử dụng khí bảo vệ thích hợp và tốc độ dòng chảy: Chọn thành phần khí bảo vệ thích hợp và tốc độ dòng chảy để cung cấp sự bảo vệ đầy đủ. Khí bảo vệ giúp ngăn ngừa quá trình oxy hóa và nhiễm bẩn vũng hàn và giảm bắn tóe. Lưu lượng khí cần được điều chỉnh theo yêu cầu hàn.

- Làm sạch bề mặt của phôi gia công: Làm sạch hoàn toàn bề mặt của phôi gia công và loại bỏ bất kỳ vết bẩn nào có thể gây ra sự hình thành vết bắn tóe.

Sự biến dạng

Biến dạng đề cập đến sự biến dạng hoặc uốn cong của kết cấu hàn hoặc phôi do quá trình hàn.

Để tránh biến dạng hàn laser:

- Sử dụng đúng kỹ thuật định hình và kẹp: Cố định phôi hoặc cấu trúc để giảm thiểu chuyển động hoặc biến dạng trong quá trình hàn. Hỗ trợ đầy đủ và căn chỉnh phôi giúp duy trì sự ổn định về kích thước.

- gia nhiệt sơ bộ phôi gia công: Xem xét gia nhiệt sơ bộ phôi gia công để giảm gradient nhiệt và giảm thiểu biến dạng.

- Làm mát có kiểm soát: Thực hiện các kỹ thuật làm mát có kiểm soát, chẳng hạn như sử dụng bộ tản nhiệt hoặc thiết bị cố định, để điều chỉnh tốc độ làm mát và giảm thiểu chênh lệch nhiệt.

Các vấn đề về Vùng ảnh hưởng nhiệt (HAZ)

Hàn laser tạo ra một vùng bị ảnh hưởng nhiệt tập trung cao xung quanh mối hàn. Vùng chịu ảnh hưởng nhiệt trải qua chu kỳ nhiệt và thay đổi cấu trúc vi mô có thể dẫn đến giảm độ bền và thay đổi độ cứng của vật liệu.

Để tránh các sự cố HAZ:

- Tối ưu hóa các thông số laze: Điều chỉnh các thông số laze để giảm thiểu kích thước và độ sâu của vùng ảnh hưởng nhiệt. Điều này bao gồm kiểm soát công suất laser, thời lượng xung và tiêu điểm chùm tia.

- Sử dụng các kỹ thuật quét hoặc dao động: Sử dụng các kỹ thuật quét hoặc dao động cho phép phân phối nhiệt đồng đều hơn và giảm nồng độ nhiệt ở các khu vực cụ thể, do đó giảm thiểu các vấn đề liên quan đến các khu vực bị ảnh hưởng bởi nhiệt.

- thực hiện xử lý nhiệt sau hàn: Áp dụng các quy trình xử lý nhiệt sau hàn thích hợp, chẳng hạn như ủ hoặc giảm căng thẳng, để tinh chỉnh cấu trúc vi mô và giảm các vấn đề liên quan đến vùng bị ảnh hưởng nhiệt. Xử lý nhiệt giúp khôi phục các đặc tính của vật liệu trong vùng ảnh hưởng nhiệt.

Mối hàn sụp đổ

Sự sụp đổ hàn laser đề cập đến sự biến dạng bên trong hoặc chìm của đường hàn trong quá trình hàn. Điều này có thể xảy ra vì nhiều lý do, chẳng hạn như công suất laser quá cao, kiểm soát nhóm tan chảy không đủ, hỗ trợ vật liệu không đủ, lắp ráp khớp không đúng cách, quản lý nhiệt kém, vấn đề lựa chọn vật liệu và thiếu giám sát và kiểm soát quy trình.

Để tránh sự sụp đổ mối hàn:

- tối ưu hóa các thông số laser: giảm công suất laser hoặc mật độ năng lượng để ngăn chặn sự tan chảy quá mức của các vật liệu xung quanh. Điều chỉnh công suất laser, thời lượng xung và hình dạng chùm tia để đạt được sự cân bằng giữa khả năng xuyên thấu và tránh sự nóng chảy quá mức có thể dẫn đến sụp đổ.

- Hỗ trợ vật liệu phù hợp: Cung cấp hỗ trợ vật liệu phù hợp trong quá trình hàn bằng cách sử dụng đồ gá, đồ gá hoặc kẹp để giữ phôi tại chỗ và mang lại sự ổn định. Cân nhắc sử dụng các thanh đỡ hoặc bộ tản nhiệt để tản nhiệt và hỗ trợ thêm cho các khớp.

- đảm bảo khớp nối phù hợp: Lắp ráp khớp nối đúng cách giúp ngăn ngừa sự sụp đổ. Đảm bảo các bề mặt tiếp xúc được chuẩn bị và căn chỉnh đúng cách trước khi hàn. Tăng cường sức mạnh và sự ổn định của khớp bằng cách thực hiện các kỹ thuật chuẩn bị cạnh và thiết kế khớp phù hợp.

- Quản lý đầu vào nhiệt: Kiểm soát đầu vào nhiệt và quản lý chu trình nhiệt đúng cách. Tối ưu hóa các chiến lược quét hoặc di chuyển để phân bổ nhiệt đồng đều và tránh hiện tượng quá nhiệt cục bộ. Thực hiện các kỹ thuật làm nóng sơ bộ hoặc làm mát có kiểm soát để giảm thiểu chênh lệch nhiệt độ và giảm nguy cơ sụp đổ.

- Lựa chọn và tương thích vật liệu: Chọn vật liệu thích hợp và các thông số hàn tương thích lẫn nhau. Xem xét các đặc tính vật liệu như độ dẫn nhiệt và điểm nóng chảy để đảm bảo truyền nhiệt thích hợp và ngăn hiện tượng nóng chảy cục bộ quá mức.

- Giám sát và kiểm soát quy trình: Triển khai hệ thống kiểm soát và giám sát quy trình theo thời gian thực để phát hiện các dấu hiệu sụp đổ hoặc sai lệch so với các thông số hàn mong muốn. Sử dụng các cơ chế phản hồi trong quá trình hàn để điều chỉnh các thông số laser, tốc độ quét hoặc hỗ trợ vật liệu. Áp dụng các công nghệ tiên tiến như hệ thống điều khiển thích ứng hoặc điều khiển phản hồi vòng kín để đạt được các điều kiện hàn nhất quán và ổn định.

- Đảm bảo kiểm soát nhóm tan chảy thích hợp: Kiểm soát kích thước và hình dạng của nhóm tan chảy bằng cách điều chỉnh các thông số laser và tốc độ quét. Sử dụng các kỹ thuật hàn thích hợp, chẳng hạn như hàn lỗ khóa hoặc hàn chế độ dẫn điện, để đảm bảo sự hình thành vũng hàn ổn định và được kiểm soát.

tóm tắt

Tất nhiên, các sai sót khác có thể liên quan đến hàn laser. Ngoài các vấn đề về vận hành kỹ thuật, một số lỗi có thể dẫn đến thay đổi tính chất của vật liệu. Chỉ bằng cách hiểu đúng các khuyết tật có thể xảy ra trong quá trình hàn laser và nguyên nhân của các khuyết tật khác nhau, chúng ta mới có thể giải quyết vấn đề hàn bất thường theo cách có mục tiêu hơn.

AccTek Laser có nhiều loại máy hàn laser, bao gồm di động, làm sạch và hàn Máy hàn laser 3 trong 1, thích hợp để hàn các tấm và ống kim loại của bạn. Nếu bạn đang tìm kiếm một chiếc máy cho một ứng dụng đặc biệt, AccTekLaser cũng có thể được trang bị các thành phần phù hợp để thực hiện giải pháp tùy chỉnh theo yêu cầu của khách hàng.

Thông tin liên lạc

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.

Nhận giải pháp Laser