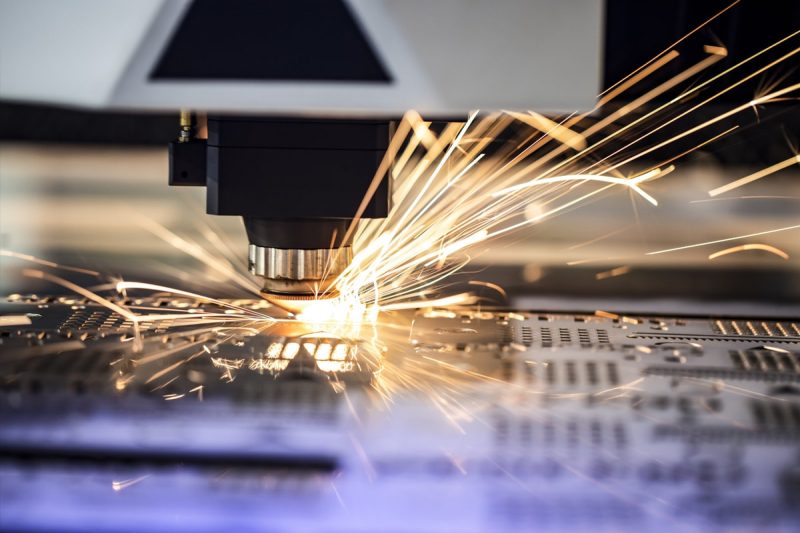

Tổng quan về công nghệ cắt laser

Cách thức hoạt động của cắt laser

Các loại máy cắt laser

- Máy cắt Laser sợi quang: Laser sợi quang sử dụng sợi quang pha tạp các nguyên tố đất hiếm để khuếch đại chùm tia laser, khiến chúng đặc biệt hiệu quả để cắt kim loại. Laser sợi quang lý tưởng để cắt các vật liệu phản chiếu như nhôm, đồng và đồng thau. Chúng tiết kiệm năng lượng và cung cấp tốc độ cắt nhanh hơn cho kim loại mỏng và trung bình.

- Máy cắt laser CO2: Laser CO2 sử dụng khí carbon dioxide làm môi trường laser, khiến chúng phù hợp để cắt các vật liệu phi kim loại như gỗ, acrylic, vải và nhựa. Chúng được sử dụng rộng rãi để khắc và cắt trong các ngành công nghiệp như biển báo, trang trí và dệt may do có độ hoàn thiện cạnh cao.

Ưu điểm của cắt laser

Cắt laser mang lại nhiều lợi ích khiến nó trở thành sự lựa chọn được ưa chuộng trong nhiều ngành công nghiệp:

- Độ chính xác: Cắt laser tạo ra các chi tiết tinh xảo và dung sai chặt chẽ, lý tưởng cho các thiết kế phức tạp và các bộ phận chính xác.

- Tính linh hoạt: Cắt laser tương thích với nhiều loại vật liệu, bao gồm kim loại, phi kim loại và vật liệu tổng hợp, phù hợp với nhiều ngành công nghiệp khác nhau.

- Tốc độ và hiệu quả: Cắt laser cung cấp khả năng xử lý nhanh chóng với thời gian thiết lập tối thiểu, nhanh hơn các phương pháp cắt truyền thống, đặc biệt là trong môi trường sản xuất cao.

- Giảm thiểu chất thải: Cắt laser giảm thiểu chất thải vật liệu nhờ chùm tia tập trung và đường cắt được tối ưu hóa, giúp tiết kiệm chi phí và giảm thất thoát vật liệu.

- Hoàn thiện cạnh chất lượng cao: Cắt laser thường loại bỏ nhu cầu xử lý sau khi cắt vì nó tạo ra các cạnh mịn, không có gờ, đặc biệt quan trọng trong các ứng dụng đòi hỏi tính thẩm mỹ tinh tế.

Vật liệu phù hợp để cắt laser

Kim loại

Thép carbon

Thép carbon là một trong những vật liệu được sử dụng rộng rãi nhất để cắt laser do độ bền, độ chắc và tính sẵn có của nó. Nó thường được xử lý bằng laser sợi quang, cung cấp các đường cắt nhanh và chính xác với độ méo nhiệt tối thiểu. Cắt laser cho phép tạo ra các hình dạng phức tạp một cách nhanh chóng và với chất lượng cạnh tuyệt vời.

- Ứng dụng: Các ứng dụng phổ biến bao gồm các bộ phận ô tô (như khung và tấm), vật liệu xây dựng, công cụ, thành phần máy móc và các bộ phận kết cấu.

- Ưu điểm: Cắt laser cho phép cắt chính xác, cạnh sắc và xử lý tốc độ cao. Thép cacbon có thể được cắt ở nhiều độ dày khác nhau, từ tấm mỏng đến tấm dày, với độ lặp lại và độ chính xác cao.

Thép không gỉ

Thép không gỉ cung cấp độ bền cao, khả năng chống ăn mòn và lớp hoàn thiện hấp dẫn về mặt thị giác, khiến nó trở thành vật liệu được nhiều ngành công nghiệp ưa chuộng. Cắt laser tạo ra các đường cắt chính xác với các vùng chịu ảnh hưởng nhiệt tối thiểu, bảo toàn các đặc tính của vật liệu. Nó tạo ra các cạnh sạch, mịn thường không cần xử lý sau, khiến nó phù hợp cho các ứng dụng trang trí cũng như chức năng.

- Ứng dụng: Thiết bị chế biến thực phẩm, thiết bị y tế, đồ dùng kiến trúc, đồ dùng nhà bếp, tấm trang trí và phụ tùng ô tô.

- Ưu điểm: Cắt laser cung cấp độ chính xác cao, chất lượng cạnh tuyệt vời và khả năng cắt các thiết kế phức tạp. Nó giảm thiểu biến dạng nhiệt, bảo toàn tính thẩm mỹ và tính chất cơ học của thép không gỉ.

Nhôm

Nhôm là một loại kim loại nhẹ, đa năng được sử dụng trong nhiều ngành công nghiệp khác nhau. Bề mặt phản chiếu của nó đặt ra thách thức cho các phương pháp cắt truyền thống, nhưng laser sợi quang giúp cắt nhôm bằng laser hiệu quả và chính xác. Cài đặt laser phù hợp và lớp phủ chống phản chiếu thường được sử dụng để tối ưu hóa hiệu suất cắt.

- Ứng dụng: Linh kiện hàng không vũ trụ (ví dụ: tấm ốp máy bay), vỏ thiết bị điện tử, phụ tùng ô tô, đồ trang trí và biển báo.

- Ưu điểm: Cắt tốc độ cao, độ méo tối thiểu và độ hoàn thiện bề mặt tuyệt vời, ngay cả trên các thiết kế mỏng hoặc phức tạp. Cắt laser có thể xử lý các tấm nhôm có độ dày khác nhau.

Đồng và đồng thau

Đồng Và thau được biết đến với độ dẫn nhiệt và dẫn điện cao, cũng như bề mặt phản xạ của chúng. Laser sợi quang có hiệu quả trong việc cắt các kim loại này vì chúng kiểm soát chính xác bước sóng và công suất đầu ra của laser, giảm thiểu phản xạ và đảm bảo các đường cắt đồng đều.

- Ứng dụng: Linh kiện điện (như đầu nối và tiếp điểm), đồ đạc ống nước, đồ trang trí và thiết kế nghệ thuật.

- Thách thức: Độ phản xạ của những kim loại này đòi hỏi phải được kiểm soát cẩn thận để tránh làm hỏng nguồn laser.

- Ưu điểm: Cắt laser mang lại độ chính xác và tính nhất quán cao, lý tưởng cho các hình dạng phức tạp và chi tiết tinh xảo trong ứng dụng đồng và đồng thau.

Titan

Tỷ lệ độ bền trên trọng lượng cao, khả năng chống ăn mòn và khả năng chịu nhiệt của titan khiến nó trở thành vật liệu có giá trị cao cho các ứng dụng chuyên dụng. Cắt laser là lựa chọn tuyệt vời để xử lý titan, cung cấp các đường cắt chính xác, sạch sẽ, duy trì tính toàn vẹn và đặc tính của vật liệu.

- Ứng dụng: Các bộ phận hàng không vũ trụ (bao gồm các thành phần cấu trúc), thiết bị và cấy ghép y tế, thiết bị thể thao hiệu suất cao và thiết bị xử lý hóa chất.

- Ưu điểm: Cắt laser đảm bảo độ chính xác cao, giảm thiểu hư hỏng do nhiệt và các cạnh sạch, ngay cả khi tạo ra các hình dạng phức tạp.

Hợp kim khác

Cắt laser được sử dụng rộng rãi để gia công nhiều loại hợp kim kim loại khác nhau, bao gồm hợp kim niken, siêu hợp kim và hỗn hợp tùy chỉnh được sử dụng trong các ứng dụng công nghiệp và hiệu suất cao.

- Ứng dụng: Cánh tuabin, linh kiện thiết bị công nghiệp, dụng cụ chuyên dụng và ứng dụng nhiệt độ cao.

- Ưu điểm: Cắt laser mang lại độ chính xác, khả năng lặp lại và khả năng cắt các hình dạng phức tạp với mức dung sai cao.

Phi kim loại

Gỗ

Cắt và khắc gỗ bằng laser được sử dụng rộng rãi cho các ứng dụng đòi hỏi các mẫu phức tạp và các đường cắt chính xác. Laser CO2 đặc biệt hiệu quả để xử lý nhiều loại gỗ khác nhau gỗ, bao gồm gỗ mềm, gỗ cứng, ván ép, Và MDF (ván sợi mật độ trung bình).

- Ứng dụng: Đồ nội thất theo yêu cầu, đồ trang trí, đồ chơi, làm mô hình và biển báo.

- Ưu điểm: Cắt laser cho phép tạo ra các chi tiết phức tạp, các cạnh mịn và ít bị cháy xém hoặc đổi màu khi sử dụng các thiết lập được tối ưu hóa. Quy trình không tiếp xúc cũng ngăn ngừa gỗ bị nứt hoặc hư hỏng trong quá trình cắt.

Acrylic và Nhựa

Acrylic và những thứ khác nhựa là những vật liệu phổ biến để cắt laser do tính trong suốt, linh hoạt và bề mặt nhẵn. Laser CO2 cung cấp độ chính xác cao và có thể cắt hoặc khắc những vật liệu này mà không gây nóng chảy hoặc cong vênh.

- Ứng dụng: Biển báo, màn hình bán hàng, tấm trang trí, rào chắn bảo vệ và nguyên mẫu tùy chỉnh.

- Ưu điểm: Cắt laser tạo ra các cạnh được đánh bóng, mịn, loại bỏ nhu cầu về các quy trình hoàn thiện thứ cấp và cho phép khắc và cắt chi tiết các hoa văn phức tạp.

Da thú

Cắt laser được sử dụng rộng rãi để cắt và khắc da, tạo ra hình dạng và hoa văn chính xác mà không gây sờn hoặc biến dạng. Laser CO2 đặc biệt hiệu quả cho mục đích này, cho phép tùy chỉnh cao và thiết kế nghệ thuật.

- Ứng dụng: Túi xách, ví, thắt lưng, giày dép và các phụ kiện tùy chỉnh.

- Ưu điểm: Cắt laser đảm bảo độ chính xác, đường cắt sắc nét và chi tiết phức tạp. Nó cung cấp khả năng lặp lại cao và chất lượng đồng nhất, đặc biệt quan trọng đối với sản xuất quy mô lớn.

Giấy và bìa cứng

Cắt laser là phương pháp tuyệt vời để tạo ra các thiết kế chi tiết và hình dạng tùy chỉnh trên các sản phẩm giấy và bìa cứng. Nó cung cấp các đường cắt chính xác mà không cần đến các công cụ cắt cơ học, lý tưởng cho các dự án sáng tạo và thương mại.

- Ứng dụng: Thiệp chúc mừng, mẫu bao bì, giấy nến, dự án nghệ thuật và tài liệu quảng cáo.

- Ưu điểm: Cắt laser cho phép sản xuất tốc độ cao với độ chính xác chi tiết, các cạnh sạch và khả năng tạo ra các mẫu phức tạp một cách dễ dàng.

Vải và hàng dệt may

Cắt vải và hàng dệt bằng laser đã trở nên phổ biến trong ngành thời trang, đồ nội thất và dệt công nghiệp do quy trình chính xác và không tiếp xúc của nó. Laser đảm bảo các đường cắt sạch sẽ, ngăn ngừa sờn và biến dạng.

- Ứng dụng: May mặc, thêu, bọc, dệt kỹ thuật và vải công nghiệp.

- Ưu điểm: Cắt laser tạo ra hình dạng chính xác và đồng nhất, giảm lãng phí vật liệu và cho phép tạo ra các mẫu chi tiết và thiết kế phức tạp.

Cao su

Cắt laser thường được sử dụng cho các thành phần cao su, cung cấp hình dạng chính xác, nhất quán mà không bị biến dạng hoặc hao mòn dụng cụ. Phương pháp cắt không tiếp xúc cũng giảm thiểu nguy cơ hư hỏng vật liệu.

- Ứng dụng: Gioăng, phớt, vật phẩm khuyến mại, thảm và các thành phần công nghiệp.

- Ưu điểm: Cắt laser đảm bảo độ chính xác cao, chất lượng đồng nhất và khả năng tạo ra các thiết kế phức tạp mà không ảnh hưởng đến tính toàn vẹn của vật liệu.

Vật liệu tổng hợp

Vật liệu composite, chẳng hạn như vật liệu dùng trong hàng không vũ trụ và các ứng dụng công nghiệp, có thể khó cắt bằng các công cụ truyền thống. Cắt laser cung cấp giải pháp chính xác và hiệu quả, cho phép cắt các hình dạng phức tạp với độ chính xác cao.

- Ứng dụng: Linh kiện hàng không vũ trụ, linh kiện ô tô, tấm công nghiệp và nguyên mẫu tùy chỉnh.

- Ưu điểm: Cắt laser có thể xử lý các hình dạng phức tạp và đạt được độ chính xác cao, ngay cả với các cấu trúc composite khó.

Những hạn chế và cân nhắc trong cắt laser

Vật liệu không phù hợp để cắt bằng laser

Mặc dù phương pháp cắt laser rất linh hoạt, một số vật liệu nhất định không phù hợp với quy trình này do nguy cơ mất an toàn, khí thải độc hại hoặc hạn chế về khả năng tương thích với tia laser.

- PVC (Polyvinyl Clorua): Không nên cắt PVC bằng công nghệ laser vì sẽ giải phóng khí clo độc hại, gây hại cho cả máy và người vận hành. Khí này có thể ăn mòn thiết bị laser và gây nguy hiểm cho an toàn tại nơi làm việc.

- Polytetrafluoroethylene (PTFE): Còn được gọi là Teflon, PTFE thải ra khí độc khi tiếp xúc với nhiệt độ cao. Cắt laser vật liệu này có thể dẫn đến rủi ro nghiêm trọng cho sức khỏe và hư hỏng thiết bị, khiến nó không phù hợp cho các ứng dụng laser.

- Polycarbonate (đối với độ dày trên 1 mm): Trong khi polycarbonate mỏng có thể được khắc, cắt polycarbonate dày hơn có thể gây tan chảy và tạo ra các cạnh thô do điểm nóng chảy thấp và xu hướng đổi màu. Ngoài ra, cắt bằng laser polycarbonate dày hơn thải ra khí độc hại.

- Sợi thủy tinh: Sợi thủy tinh bao gồm cả thủy tinh và nhựa, có thể gây ra các mối nguy hiểm đáng kể cho sức khỏe khi bay hơi. Thành phần nhựa thải ra khí độc, trong khi thành phần thủy tinh làm hỏng quang học laser, khiến nó không phù hợp để cắt laser.

- Một số kim loại có độ phản xạ cao (đối với các loại laser cụ thể): Một số kim loại có độ phản xạ cao, chẳng hạn như một số loại đồng và nhôm, có thể gây ra thách thức cho việc cắt laser, đặc biệt là với CO2. Bản chất phản xạ của các vật liệu này có thể chuyển hướng chùm tia laser trở lại máy, có khả năng làm hỏng các thành phần của máy. Laser sợi quang có công nghệ chống phản xạ thường phù hợp hơn để cắt kim loại phản xạ.

Cân nhắc an toàn

Cắt laser đòi hỏi phải tuân thủ các giao thức an toàn để bảo vệ người vận hành và thiết bị khỏi những mối nguy hiểm liên quan đến tia laser công suất cao, khói và các sản phẩm phụ của vật liệu.

- Thông gió và hút khói: Cắt laser thường tạo ra khói, hơi và khói, đặc biệt là khi cắt nhựa, cao su và các vật liệu hữu cơ khác. Những khí thải này có thể độc hại hoặc gây khó chịu cho người vận hành, vì vậy hệ thống thông gió và hút khói thích hợp là điều cần thiết để duy trì chất lượng không khí và giảm thiểu rủi ro sức khỏe.

- Kính bảo vệ mắt: Cắt laser tạo ra ánh sáng cường độ cao có thể gây hại cho mắt. Người vận hành nên đeo kính bảo vệ mắt được đánh giá cho bước sóng laser cụ thể để ngăn ngừa thương tích cho mắt.

- Quản lý rủi ro cháy nổ: Cắt laser tạo ra nhiệt lượng cao, gây ra rủi ro cháy nổ, đặc biệt là khi cắt các vật liệu dễ cháy như gỗ, vải và giấy. Các biện pháp an toàn phòng cháy chữa cháy, chẳng hạn như hệ thống chữa cháy và bình chữa cháy, phải luôn sẵn sàng. Việc theo dõi liên tục khu vực cắt có thể giúp giảm thiểu rủi ro cháy nổ.

- Vỏ an toàn cho máy: Máy cắt laser hiện đại thường đi kèm với vỏ an toàn để chứa chùm tia laser, ngăn ngừa tiếp xúc ngẫu nhiên và cải thiện sự an toàn của người vận hành. Đảm bảo rằng vỏ còn nguyên vẹn và hoạt động chính xác là điều cần thiết.

- Sản phẩm phụ nguy hiểm: Một số vật liệu, chẳng hạn như PVC và polycarbonate, thải ra khí độc khi cắt bằng tia laser. Việc cắt những vật liệu này có thể gây nguy hiểm cho sức khỏe và nên tránh hoặc chỉ thực hiện với hệ thống lọc và hút khói thích hợp.

Giới hạn độ dày vật liệu

Độ dày của vật liệu được cắt ảnh hưởng trực tiếp đến hiệu suất, chất lượng và hiệu quả của quá trình cắt laser. Công suất đầu ra và loại laser, cũng như đặc tính vật liệu, ảnh hưởng đến độ dày tối đa có thể cắt hiệu quả.

- Khả năng tương thích của công suất laser và vật liệu: Mỗi máy cắt laser có một mức công suất cụ thể quyết định độ dày mà nó có thể cắt. Các loại laser có công suất cao hơn (chẳng hạn như 10 kW trở lên) có thể cắt các vật liệu dày hơn, nhưng điều này thường đi kèm với tốc độ cắt chậm hơn và mức tiêu thụ năng lượng tăng lên. Ví dụ, laser sợi quang phù hợp hơn với kim loại dày, trong khi laser CO2 hoạt động tốt nhất với các loại phi kim loại có độ dày từ mỏng đến trung bình.

- Giới hạn độ dày kim loại: Đối với các kim loại như thép cacbon và thép không gỉ, laser sợi có thể xử lý độ dày đáng kể, lên đến 25-30 mm hoặc hơn cho các ứng dụng công nghiệp. Tuy nhiên, vượt quá giới hạn độ dày tối ưu của máy có thể dẫn đến các cạnh thô hơn, gờ và độ chính xác giảm, ảnh hưởng đến chất lượng cắt.

- Giới hạn độ dày phi kim loại: Đối với các vật liệu như gỗ, acrylic và nhựa, laser CO2 thường mang lại kết quả tuyệt vời ở độ dày trung bình. Cắt phi kim loại dày hơn có thể dẫn đến cháy xém, tan chảy và tốc độ cắt chậm hơn. Ví dụ, acrylic dày hơn có thể tan chảy hoặc đổi màu khi cắt bằng laser CO2 công suất thấp hơn.

- Tác động đến Chất lượng Cắt: Khi độ dày vật liệu tăng lên, việc duy trì các cạnh chất lượng cao trở nên khó khăn. Vật liệu dày hơn có nhiều khả năng có vùng bị ảnh hưởng bởi nhiệt, dẫn đến các vết cắt thô hơn, kém chính xác hơn. Điều cần thiết là phải chọn đúng công suất laser và cài đặt để đạt được chất lượng cắt tối ưu đồng thời giảm thiểu lãng phí vật liệu và hao mòn máy.

Các yếu tố ảnh hưởng đến chất lượng cắt laser

Tính chất vật liệu

Tính chất của vật liệu được cắt đóng vai trò quan trọng trong việc xác định chất lượng cắt laser. Các vật liệu khác nhau phản ứng khác nhau với năng lượng laser và các đặc điểm riêng biệt của chúng có thể ảnh hưởng đến quá trình cắt.

- Loại vật liệu: Kim loại và phi kim loại phản ứng khác nhau với cắt laser. Ví dụ, laser sợi quang hiệu quả hơn đối với các kim loại như thép cacbon, thép không gỉ, nhôm và đồng do tỷ lệ hấp thụ năng lượng cao của chúng, trong khi laser CO₂ hoạt động tốt với các phi kim loại như gỗ, acrylic và vải. Hiểu được khả năng tương thích giữa loại laser và vật liệu là rất quan trọng để đạt được các vết cắt chất lượng cao.

- Độ dày: Độ dày vật liệu ảnh hưởng đáng kể đến chất lượng cắt laser. Vật liệu dày hơn thường cần công suất laser cao hơn để đạt được đường cắt sạch. Tuy nhiên, khi độ dày tăng lên, việc duy trì các cạnh sắc nét và đường cắt chính xác trở nên khó khăn do vùng chịu ảnh hưởng nhiệt tăng lên, tốc độ cắt chậm hơn và có thể có độ nhám ở các cạnh. Việc tối ưu hóa công suất và tốc độ laser cho các độ dày cụ thể là điều cần thiết để giảm thiểu những vấn đề này.

- Độ phản xạ: Các vật liệu có độ phản xạ cao, chẳng hạn như nhôm, đồng và đồng thau, có thể phản xạ chùm tia laser, có khả năng làm hỏng quang học laser và làm giảm hiệu quả cắt. Các biện pháp đặc biệt, chẳng hạn như điều chỉnh cài đặt laser và sử dụng lớp phủ chống phản xạ, thường là cần thiết để xử lý vật liệu phản xạ hiệu quả.

- Độ dẫn nhiệt: Các vật liệu có độ dẫn nhiệt cao, như đồng và nhôm, tản nhiệt nhanh, có thể dẫn đến tốc độ cắt chậm hơn và các cạnh không đều. Cần phải kiểm soát tia laser hiệu quả và tối ưu hóa các thông số cắt để chống lại sự tản nhiệt và đạt được các đường cắt sạch.

- Tình trạng bề mặt: Độ hoàn thiện và độ sạch của bề mặt có thể ảnh hưởng đến chất lượng cắt laser. Ví dụ, rỉ sét, bụi bẩn hoặc dầu trên bề mặt kim loại có thể dẫn đến cắt không đều và chất lượng cạnh kém. Chuẩn bị và vệ sinh vật liệu đúng cách trước khi cắt có thể cải thiện đáng kể chất lượng kết quả.

Thông số laze

Các thông số của tia laser, bao gồm công suất, tần số và chất lượng chùm tia, đóng vai trò quan trọng trong việc xác định chất lượng cắt.

- Công suất laser: Công suất đầu ra của laser phải được điều chỉnh theo loại vật liệu và độ dày. Có thể cần mức công suất cao để cắt kim loại dày, nhưng quá nhiều công suất có thể gây cháy xém, cạnh thô và vùng chịu ảnh hưởng nhiệt quá mức ở vật liệu mỏng hơn. Công suất cân bằng đảm bảo cắt chính xác mà không ảnh hưởng đến chất lượng cạnh.

- Chất lượng chùm tia: Chất lượng của chùm tia laser, thường được gọi là chế độ chùm tia hoặc hệ số M2, ảnh hưởng đến độ chính xác mà tia laser có thể tập trung vào một điểm cụ thể. Chùm tia chất lượng cao tạo ra điểm laser mịn hơn, tập trung hơn, tạo ra các vết cắt sạch hơn và các chi tiết phức tạp hơn. Chất lượng chùm tia kém có thể dẫn đến độ rộng rãnh rộng hơn và các cạnh thô hơn.

- Cài đặt tần số và xung: Đối với laser xung, việc điều chỉnh tần số và thời lượng xung có thể ảnh hưởng đến quá trình cắt. Tần số cao hơn có thể được sử dụng để cắt chi tiết, mịn, trong khi tần số thấp hơn phù hợp hơn với các vết cắt dày hơn cần độ xuyên thấu sâu hơn. Việc tối ưu hóa các cài đặt này cho vật liệu cụ thể là điều cần thiết để đạt được chất lượng cắt mong muốn và giảm thiểu khuyết tật.

- Loại và áp suất khí hỗ trợ: Các loại khí hỗ trợ, chẳng hạn như oxy, nitơ hoặc khí nén, được sử dụng trong quá trình cắt laser để loại bỏ vật liệu nóng chảy khỏi vùng cắt, làm mát phôi và ngăn ngừa quá trình oxy hóa. Loại khí và áp suất của nó ảnh hưởng đến chất lượng cạnh và tốc độ cắt. Ví dụ, oxy tạo ra vết cắt phản ứng làm tăng tốc độ nhưng có thể để lại cạnh bị oxy hóa, trong khi nitơ cung cấp các cạnh sạch, không bị oxy hóa lý tưởng cho thép không gỉ.

Tốc độ cắt và tập trung

Tốc độ di chuyển của tia laser trên vật liệu và độ chính xác khi hội tụ là những yếu tố quan trọng ảnh hưởng đến chất lượng cắt.

- Tốc độ cắt: Tốc độ cắt phải được cân nhắc cẩn thận với loại vật liệu và độ dày. Cắt quá nhanh có thể dẫn đến cắt không hoàn chỉnh, cạnh thô và chất lượng kém. Ngược lại, cắt quá chậm có thể dẫn đến tích tụ nhiệt quá mức, gây biến dạng vật liệu, tăng gờ và vùng chịu nhiệt rộng hơn. Tìm tốc độ cắt tối ưu đảm bảo cắt mịn, chính xác và năng suất cao.

- Vị trí hội tụ: Điểm hội tụ của chùm tia laser phải được thiết lập chính xác so với bề mặt vật liệu để có chất lượng cắt tối ưu. Vị trí hội tụ ảnh hưởng đến sự tập trung năng lượng tại điểm cắt, ảnh hưởng đến độ rộng của rãnh cắt và chất lượng cạnh. Các chùm tia được hội tụ đúng cách tạo ra các đường cắt hẹp với vùng chịu ảnh hưởng nhiệt tối thiểu, trong khi hội tụ không chính xác có thể dẫn đến các cạnh thô, độ chính xác giảm và các đường cắt kém chất lượng. Khả năng hội tụ tự động trong các máy laser hiện đại giúp tăng cường độ chính xác khi cắt bằng cách điều chỉnh hội tụ một cách linh hoạt dựa trên độ dày vật liệu và điều kiện bề mặt.

- Chiều rộng rãnh cắt: Chiều rộng của vết cắt, được gọi là rãnh cắt, chịu ảnh hưởng của tiêu điểm laser và đặc tính vật liệu. Đạt được rãnh cắt hẹp sẽ cải thiện độ chính xác và giảm lãng phí vật liệu. Duy trì tiêu điểm nhất quán và tối ưu hóa các thông số laser là chìa khóa để đạt được chiều rộng rãnh cắt đồng đều trên các vết cắt.

Chọn máy cắt laser phù hợp

Loại vật liệu và khả năng tương thích

Các máy cắt laser khác nhau được tối ưu hóa cho các loại vật liệu cụ thể, vì vậy việc biết các vật liệu bạn định cắt là rất quan trọng. Có hai loại máy cắt laser chính, mỗi loại phù hợp với các đặc điểm vật liệu cụ thể:

- Máy cắt laser sợi quang: Laser sợi quang lý tưởng để cắt kim loại do mật độ năng lượng và hiệu suất cao. Chúng rất phù hợp để cắt các kim loại phản chiếu, chẳng hạn như nhôm, đồng và đồng thau, cũng như các kim loại khác như thép cacbon, thép không gỉ và titan. Laser sợi quang cũng cung cấp độ chính xác và tốc độ cắt tuyệt vời, khiến chúng trở thành lựa chọn hàng đầu cho các ngành công nghiệp như ô tô, hàng không vũ trụ và chế tạo kim loại.

- Máy cắt laser CO2: Laser CO2 có hiệu quả cao đối với các vật liệu phi kim loại, chẳng hạn như gỗ, acrylic, da, vải, cao su và giấy. Các loại laser này thường được sử dụng trong các ngành công nghiệp như biển báo, chế biến gỗ, dệt may và bao bì. Laser CO2 cũng có thể cắt kim loại mỏng, nhưng chúng phù hợp nhất cho các ứng dụng đòi hỏi các đường cắt chính xác, sạch sẽ trên các vật liệu phi kim loại.

Yêu cầu về độ dày vật liệu và công suất laser

Độ dày của vật liệu cần cắt có tác động trực tiếp đến yêu cầu về công suất của máy cắt laser. Vật liệu dày hơn cần công suất cao hơn để đạt được các đường cắt sạch và hiệu quả, trong khi vật liệu mỏng hơn được hưởng lợi từ các thiết lập công suất thấp hơn để có độ chính xác và khả năng kiểm soát.

- Công suất cao cho kim loại dày: Để cắt kim loại dày (ví dụ: 10mm trở lên), nên sử dụng laser sợi quang có công suất đầu ra cao, chẳng hạn như 3 kW trở lên. Mức công suất này đảm bảo rằng laser có thể xuyên qua vật liệu hoàn toàn và tạo ra cạnh sạch mà không có vùng bị ảnh hưởng bởi nhiệt quá mức.

- Công suất trung bình cho vật liệu mỏng đến trung bình: Laser công suất trung bình (1-2 kW) có hiệu quả trong việc cắt kim loại và phi kim loại có độ dày mỏng đến trung bình. Dải công suất này rất linh hoạt và thường được sử dụng cho các ứng dụng trong chế tạo kim loại, quảng cáo và hàng tiêu dùng.

- Công suất thấp cho vật liệu mỏng và nhạy cảm: Laser công suất thấp lý tưởng cho các vật liệu mỏng như giấy, vải và một số loại nhựa. Chúng ngăn ngừa cháy hoặc cong vênh, đặc biệt là ở các vật liệu nhạy cảm với nhiệt. Laser CO2 với cài đặt công suất có thể điều chỉnh rất phù hợp cho các ứng dụng này, mang lại sự linh hoạt cho các thiết kế tinh xảo và phức tạp.

Yêu cầu về độ chính xác và chi tiết

Máy cắt laser có khả năng tạo ra các chi tiết phức tạp và đường cắt tinh xảo khác nhau. Nếu ứng dụng yêu cầu độ chính xác cao và thiết kế phức tạp, chất lượng chùm tia, độ chính xác của hệ thống điều khiển và độ chính xác của tiêu điểm sẽ trở thành các yếu tố quan trọng.

- Độ chính xác cao cho các thiết kế phức tạp: Laser sợi quang cung cấp độ chính xác cao, lý tưởng cho các ứng dụng đòi hỏi hình dạng phức tạp và chi tiết phức tạp. Các ngành công nghiệp như điện tử, sản xuất thiết bị y tế và đồ trang sức được hưởng lợi từ máy cắt laser có tiêu cự tốt và hệ thống điều khiển ổn định.

- Độ chính xác vừa phải cho các hình dạng cơ bản và các vết cắt lớn: Đối với các ứng dụng không yêu cầu độ chính xác cực cao, chẳng hạn như chế tạo kim loại nói chung, xây dựng hoặc biển báo, một máy laser CO2 hoặc sợi quang tiêu chuẩn có khả năng chính xác vừa phải thường là đủ. Những máy này hiệu quả đối với các vết cắt đơn giản và các bộ phận lớn hơn, trong đó độ chi tiết cực cao không quá quan trọng.

Tốc độ và khối lượng sản xuất

Tốc độ cắt và khối lượng sản xuất cần thiết cũng sẽ ảnh hưởng đến việc lựa chọn máy. Một số máy cắt laser được tối ưu hóa cho sản xuất tốc độ cao, trong khi những máy khác tập trung vào độ chính xác ở tốc độ chậm hơn.

- Sản xuất tốc độ cao: Laser sợi quang được biết đến với hiệu suất tốc độ cao trên kim loại, cho phép thời gian sản xuất nhanh hơn trong các ngành công nghiệp như ô tô và hàng không vũ trụ. Ưu điểm về tốc độ này giúp duy trì hiệu quả và rất cần thiết trong các thiết lập sản xuất khối lượng lớn.

- Tốc độ vừa phải cho công việc chi tiết: Laser CO2 có thể hoạt động ở tốc độ chậm hơn so với laser sợi quang, đặc biệt là khi cắt kim loại. Tuy nhiên, đối với công việc chi tiết trên phi kim loại, laser CO2 cung cấp sự cân bằng tuyệt vời giữa tốc độ và độ chính xác.

Tính năng máy và tùy chọn tùy chỉnh

Các tính năng nâng cao và tùy chọn tùy chỉnh nâng cao khả năng thích ứng và hiệu quả của máy cắt laser trong các ứng dụng cụ thể. Khi lựa chọn máy cắt laser, hãy cân nhắc các tính năng sau dựa trên nhu cầu của bạn:

- Tự động lấy nét và điều chỉnh độ cao giường: Máy có khả năng tự động lấy nét và điều chỉnh độ cao giường cho phép điều chỉnh chính xác khi cắt vật liệu có độ dày khác nhau. Tự động lấy nét tối ưu hóa vị trí laser để cắt rõ ràng, sạch sẽ, trong khi điều chỉnh độ cao giường phù hợp với vật liệu có kích thước khác nhau.

- Trục quay và bàn làm việc kép: Đối với người dùng cần cắt vật liệu hình trụ hoặc hình ống, tùy chọn trục quay rất có lợi. Bàn làm việc kép cũng tăng năng suất bằng cách cho phép nạp hoặc tháo một phôi trong khi phôi khác đang được cắt.

- Hệ thống hút khói và vỏ an toàn: Hệ thống hút khói chất lượng cao và vỏ an toàn là điều cần thiết để duy trì môi trường làm việc an toàn, đặc biệt là khi cắt vật liệu thải ra khói độc. Máy có hệ thống hút tích hợp giúp giảm thiểu chất gây ô nhiễm trong không khí và bảo vệ người vận hành khỏi tiếp xúc với tia laser.

- Phần mềm và Hệ thống điều khiển: Máy cắt laser thường được điều khiển bằng phần mềm CNC, cho phép kiểm soát chính xác đường cắt, tốc độ và công suất. Các tính năng phần mềm tiên tiến bao gồm nhận dạng mẫu, tự động lồng nhau và giám sát thời gian thực, có thể cải thiện hiệu quả và giảm lãng phí vật liệu.

Cân nhắc về ngân sách và chi phí

Máy cắt laser có nhiều mức giá khác nhau, chịu ảnh hưởng của các yếu tố như công suất đầu ra, loại máy và các tính năng bổ sung. Điều quan trọng là phải cân nhắc chi phí ban đầu so với năng suất và ROI dài hạn.

- Máy cơ bản: Máy cơ bản có công suất thấp hơn và ít tính năng hơn phù hợp với các doanh nghiệp nhỏ và những người đam mê làm việc với vật liệu mỏng. Những máy này thường cung cấp các chức năng cơ bản với mức giá phải chăng, khiến chúng trở thành lựa chọn dễ tiếp cận cho những người có yêu cầu khiêm tốn.

- Máy tầm trung: Máy cắt laser tầm trung có công suất vừa phải và các tính năng thiết yếu phù hợp với các doanh nghiệp vừa và nhỏ và các ngành công nghiệp cần máy móc đáng tin cậy, đa năng mà không cần thông số kỹ thuật cao cấp nhất. Những máy này cân bằng hiệu suất và chi phí, khiến chúng trở thành lựa chọn tốt cho các doanh nghiệp có nhu cầu sản xuất vừa phải.

- Máy công nghiệp cao cấp: Máy công suất cao, nhiều tính năng được thiết kế cho các hoạt động quy mô lớn đòi hỏi tốc độ cao, độ chính xác cao cắt trên nhiều loại vật liệu khác nhau. Mặc dù các máy này có chi phí ban đầu cao hơn, nhưng chúng thường xử lý nhanh hơn, năng suất tăng và độ bền lâu dài, hợp lý hóa khoản đầu tư vào các môi trường có nhu cầu cao.

Bản tóm tắt

Nhận giải pháp cắt Laser

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.