Những thách thức và phản ứng đối với công nghệ cắt laser

Trong nền công nghiệp sản xuất bùng nổ như hiện nay, công nghệ cắt laser đã trở thành một công cụ không thể thiếu và quan trọng. Độ chính xác cao, hiệu quả cao và khả năng ứng dụng rộng rãi khiến nó được sử dụng rộng rãi trong gia công kim loại, sản xuất ô tô, hàng không vũ trụ và các lĩnh vực khác. Tuy nhiên, cũng giống như bất kỳ công nghệ nào khác, công nghệ cắt laser cũng có những thách thức và hạn chế riêng. Từ đặc tính vật liệu đến chi phí vận hành thiết bị, từ tốc độ cắt đến các biện pháp phòng ngừa an toàn, những thách thức này không chỉ ảnh hưởng đến chất lượng và hiệu quả cắt mà còn ảnh hưởng đến sự đổi mới và cải tiến không ngừng của công nghệ.

Trong các bài viết sau, chúng tôi sẽ đi sâu vào những thách thức khác nhau mà công nghệ cắt laser phải đối mặt và đề xuất các chiến lược tương ứng để thúc đẩy hơn nữa sự phát triển và ứng dụng công nghệ cắt laser.

Mục lục

Nguyên lý cơ bản của công nghệ cắt Laser

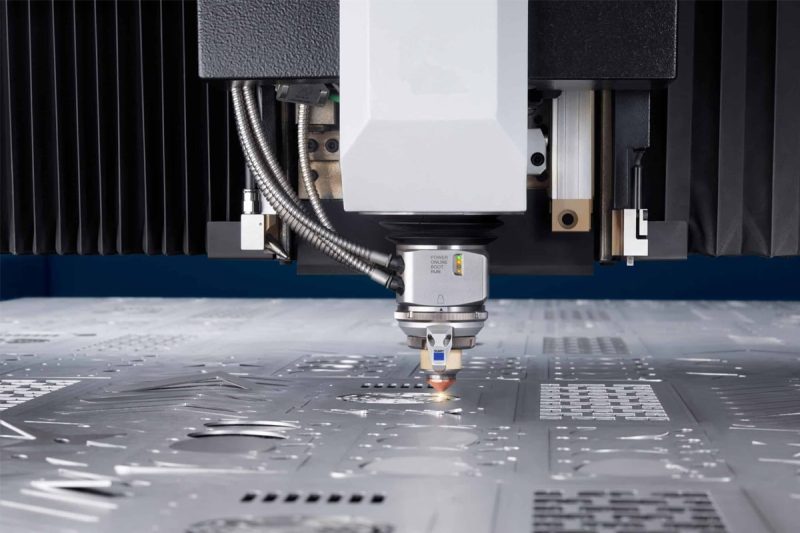

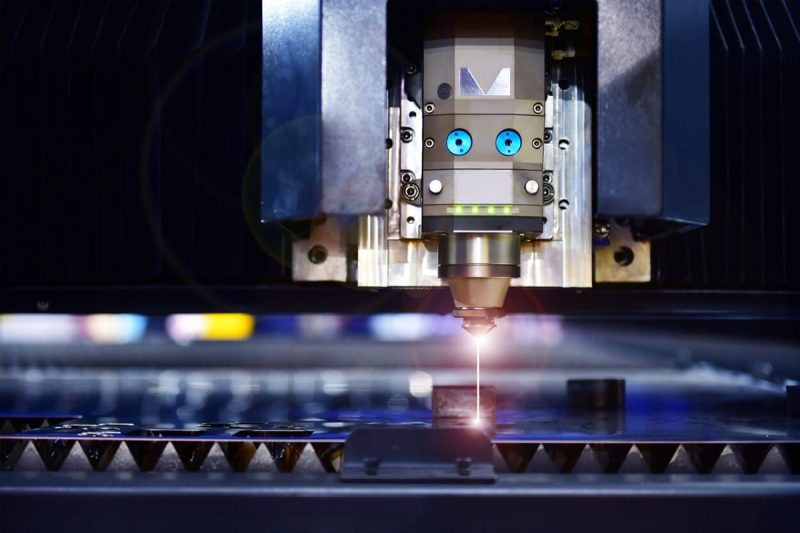

Công nghệ cắt laser là phương pháp gia công có độ chính xác cao. Nguyên lý cơ bản của nó là sử dụng chùm tia laser để xử lý nhiệt bề mặt phôi. Chùm tia laser mật độ năng lượng cao làm nóng cục bộ vật liệu để thực hiện cắt, khắc hoặc khoan vật liệu. Mục đích. Các nguyên tắc cơ bản của công nghệ cắt laser có thể được tóm tắt ngắn gọn như sau:

- Máy phát laser tạo ra tia laser: Thành phần quan trọng trong hệ thống cắt laser là máy phát laser, có thể tạo ra chùm tia laser năng lượng cao, mật độ cao và đơn sắc cao.

- Chùm tia laser tập trung: Bằng cách sử dụng các bộ phận quang học như thấu kính hoặc gương, chùm tia laser được tập trung vào một điểm nhỏ trên bề mặt phôi để tạo thành một điểm có mật độ năng lượng cao.

- Vật liệu hấp thụ năng lượng laser: Bề mặt của vật liệu được chiếu xạ sẽ hấp thụ năng lượng laser và chuyển hóa thành năng lượng nhiệt.

- Làm nóng và nóng chảy vật liệu: Mật độ năng lượng cao của chùm tia laser làm cho vật liệu nóng lên cục bộ, cuối cùng đạt đến điểm nóng chảy hoặc điểm hóa hơi của vật liệu.

- Hỗ trợ luồng không khí và phản lực: Trong quá trình cắt, hỗ trợ luồng không khí thường được sử dụng để thổi bay vật liệu nóng chảy và tăng tốc quá trình cắt.

- Hình thành vết cắt: Khi chùm tia laser di chuyển qua bề mặt phôi, vật liệu sẽ được cắt thành hình dạng hoặc biên dạng mong muốn.

Tuy nhiên, mặc dù công nghệ cắt laser mang lại nhiều ưu điểm nhưng nó cũng phải đối mặt với một số thách thức và hạn chế, bao gồm hạn chế về loại vật liệu và độ dày. Do đó, để đối phó với những thách thức này, cần phải đổi mới và cải tiến công nghệ liên tục để cải thiện hiệu suất và phạm vi ứng dụng công nghệ cắt laser.

Những hạn chế kỹ thuật hiện có của việc cắt laser

Công nghệ cắt laser được sử dụng rộng rãi trong nhiều lĩnh vực khác nhau, nhưng cũng có một số hạn chế về mặt kỹ thuật, bao gồm hạn chế về vật liệu và độ dày, tốc độ cắt và hiệu suất năng lượng, chi phí thiết bị ban đầu và chi phí vận hành bảo trì, chất lượng cạnh và biến dạng vật liệu, hạn chế về tầm nhìn , vân vân.

Hạn chế về vật liệu và độ dày

Công nghệ cắt laser có những hạn chế nhất định khi xử lý một số loại vật liệu. Ví dụ, đối với vật liệu trong suốt hoặc vật liệu có độ phản xạ cao, năng lượng laser khó xuyên qua hoặc hấp thụ hiệu quả nên không thể đạt được hiệu quả cắt tốt. Ngoài ra, việc cắt một số hợp kim đặc biệt hoặc vật liệu composite cũng có thể bị hạn chế. Ngoài ra, độ dày của các vật liệu khác nhau cũng ảnh hưởng lớn đến việc cắt laser. Vật liệu quá dày hoặc quá mỏng có thể làm giảm chất lượng cắt hoặc thậm chí không thể hoàn thành nhiệm vụ cắt.

Tốc độ cắt và hiệu quả năng lượng

Tốc độ cắt laser thường bị giới hạn bởi mật độ năng lượng và công suất chùm tia. Việc tăng tốc độ cắt thường đòi hỏi phải tăng công suất laser, từ đó làm tăng mức tiêu thụ năng lượng. Điều này dẫn đến giảm hiệu quả sử dụng năng lượng và tăng chi phí xử lý. Do đó, trong khi theo đuổi tốc độ cắt cao hơn, hiệu quả sử dụng năng lượng và chất lượng xử lý phải được cân bằng để đạt được chi phí sản xuất tiết kiệm và hợp lý.

Chi phí thiết bị ban đầu và chi phí vận hành bảo trì

Mua thiết bị cắt laser tương đối đắt tiền, đặc biệt đối với các thiết bị lớn hơn đòi hỏi nguồn laser công suất cao. Ngoài ra, không thể bỏ qua chi phí bảo trì và vận hành thiết bị, bao gồm bảo trì máy phát laser, vệ sinh và hiệu chỉnh hệ thống quang học, vận hành hệ thống khí và làm mát, v.v. Những chi phí này không chỉ làm tăng chi phí sản xuất mà còn đòi hỏi nhân viên kỹ thuật chuyên môn. để bảo trì và vận hành nên họ cũng đặt ra những yêu cầu nhất định về vốn và nhân lực của công ty.

Chất lượng cạnh và biến dạng vật liệu

Trong quá trình cắt laser, do tác động nhiệt của chùm tia laser, có thể tạo ra vùng ảnh hưởng nhiệt, dẫn đến chất lượng của lưỡi cắt giảm, thậm chí có thể xuất hiện các khuyết tật như xỉ và gờ. Đồng thời, một số vật liệu sẽ bị biến dạng nhiệt ở nhiệt độ cao, ảnh hưởng đến độ chính xác và chất lượng gia công. Những vấn đề này cần được giải quyết bằng cách tối ưu hóa các thông số cắt và kiểm soát công suất và tiêu cự laser.

Hạn chế về tầm nhìn và biện pháp phòng ngừa an toàn

Trong một số trường hợp, cắt laser yêu cầu định vị và căn chỉnh chính xác vật liệu. Tuy nhiên, khói, khí và xỉ sinh ra trong quá trình xử lý có thể ảnh hưởng đến độ xuyên thấu và khả năng hiển thị của chùm tia laze, dẫn đến hạn chế về tầm nhìn. Ngoài ra, nhiệt sinh ra trong quá trình cắt laser cũng có thể gây biến dạng vật liệu, ảnh hưởng hơn nữa đến chất lượng và độ chính xác của quá trình xử lý.

Nhìn chung, công nghệ cắt laser tuy có ưu điểm về nhiều mặt nhưng vẫn gặp phải nhiều hạn chế về mặt kỹ thuật. Để giải quyết những hạn chế này, cần phải đổi mới và cải tiến công nghệ liên tục để cải thiện hiệu suất và phạm vi ứng dụng công nghệ cắt laser và đáp ứng nhu cầu gia công của các ngành công nghiệp khác nhau.

Các chiến lược giải quyết những hạn chế của công nghệ cắt laser

Do những hạn chế khác nhau của công nghệ cắt laser, nhiều chiến lược và biện pháp khác nhau có thể được áp dụng để nâng cao hiệu quả xử lý, giảm chi phí và cải thiện chất lượng xử lý. Dưới đây là các chiến lược nhằm mục tiêu hạn chế của công nghệ cắt laser:

Hạn chế về vật liệu và độ dày

- Cải tiến công nghệ và cải thiện khả năng thích ứng: Không ngừng nghiên cứu phát triển và đổi mới công nghệ cắt laser, đồng thời phát triển kỹ thuật xử lý phù hợp với các loại vật liệu dựa trên đặc tính của chúng. Ví dụ, đối với vật liệu trong suốt hoặc vật liệu có độ phản xạ cao, các thông số laser có thể được tối ưu hóa hoặc có thể sử dụng các phương pháp xử lý đặc biệt để cải thiện hiệu quả cắt.

- Ứng dụng laser đa bước sóng: Việc sử dụng công nghệ laser đa bước sóng có thể thích ứng tốt hơn với đặc tính của các vật liệu khác nhau, đồng thời cải thiện tốc độ hấp thụ và hiệu quả xử lý của vật liệu, từ đó mở rộng phạm vi áp dụng của công nghệ cắt laser.

Tốc độ cắt và hiệu quả năng lượng

- Tối ưu hóa công suất laser: Đối với các vật liệu có độ dày và chủng loại khác nhau, bằng cách điều chỉnh hợp lý các thông số như công suất laser và tiêu cự, tốc độ cắt và hiệu quả xử lý được tối ưu hóa để đạt tốc độ sản xuất nhanh hơn.

- Thiết kế hệ thống quang học hiệu quả: Tối ưu hóa thiết kế và điều chỉnh hệ thống quang học để giảm sự mất mát và tán xạ chùm tia, đồng thời cải thiện chất lượng chùm tia và mật độ năng lượng, từ đó tăng tốc độ cắt và sử dụng năng lượng.

- Ứng dụng công nghệ tiết kiệm năng lượng: Thúc đẩy các máy phát laser và linh kiện quang học tiết kiệm năng lượng, áp dụng hệ thống làm mát và hệ thống cung cấp khí đốt tiết kiệm năng lượng, giảm mức tiêu thụ năng lượng và chi phí vận hành, đồng thời nâng cao hiệu quả sử dụng năng lượng.

Chi phí thiết bị ban đầu và chi phí vận hành bảo trì

- Tối ưu hóa hiệu suất thiết bị: Liên tục cải tiến quy trình thiết kế và sản xuất thiết bị cắt laser, cải thiện độ ổn định, độ bền và các chỉ số hiệu suất của thiết bị, đồng thời giảm chi phí thiết bị ban đầu cũng như chi phí vận hành và bảo trì.

- Bảo trì và bảo trì thường xuyên: Thiết lập hệ thống bảo trì và bảo trì thiết bị hoàn chỉnh, tiến hành kiểm tra, vệ sinh và hiệu chuẩn thiết bị thường xuyên, phát hiện và sửa chữa kịp thời các lỗi của thiết bị, đồng thời kéo dài tuổi thọ và độ ổn định của thiết bị.

- Nền tảng chia sẻ và dịch vụ gia công: Sử dụng nền tảng dùng chung hoặc dịch vụ gia công và áp dụng các mô hình cho thuê hoặc chia sẻ thiết bị để giảm chi phí vận hành và đầu tư thiết bị của doanh nghiệp, đồng thời nâng cao hiệu quả sử dụng tài nguyên.

Chất lượng cạnh và biến dạng vật liệu

- Tối ưu hóa các thông số xử lý: Bằng cách điều chỉnh các thông số như công suất laser, tiêu cự và tốc độ cắt, vùng ảnh hưởng nhiệt và biến dạng nhiệt trong quá trình cắt được tối ưu hóa để cải thiện chất lượng tiên tiến và độ chính xác xử lý.

- Công nghệ xử lý phụ trợ: Kết hợp với các công nghệ xử lý phụ trợ như hỗ trợ luồng không khí và làm mát bằng chất lỏng, vùng chịu ảnh hưởng nhiệt và biến dạng vật liệu được kiểm soát để cải thiện chất lượng cắt và độ ổn định gia công.

- Ứng dụng hệ thống quang học tiên tiến: Giới thiệu các hệ thống quang học tiên tiến và công nghệ điều khiển thông minh để đạt được khả năng điều khiển và điều chỉnh chính xác các chùm tia laze, cải thiện độ chính xác xử lý và chất lượng cạnh.

Hạn chế về tầm nhìn và biến dạng vật liệu

- Giám sát và kiểm soát trực tuyến: Áp dụng công nghệ giám sát và kiểm soát phản hồi theo thời gian thực để giám sát và kiểm soát toàn bộ quá trình cắt, đồng thời phát hiện và điều chỉnh kịp thời các đường giới hạn tầm nhìn và các vấn đề biến dạng vật liệu trong quá trình xử lý.

- Tối ưu hóa hệ thống quang học: Tối ưu hóa thiết kế và bố trí của hệ thống quang học, giảm sự tán xạ và giao thoa của chùm tia, cải thiện khả năng hiển thị và độ xuyên thấu của chùm tia laser, đồng thời cải thiện vấn đề hạn chế tầm nhìn.

- Định vị và căn chỉnh tự động: Giới thiệu công nghệ định vị và căn chỉnh tự động để cải thiện độ chính xác và ổn định của thiết bị xử lý, đồng thời giảm tác động của sự can thiệp thủ công và các hạn chế về tầm nhìn đối với hiệu quả xử lý.

Tóm lại, đối với những hạn chế khác nhau của công nghệ cắt laser, nó có thể giải quyết được bằng đổi mới công nghệ, tối ưu hóa quy trình, nâng cấp thiết bị và trí thông minh để cải thiện hiệu quả cắt, chất lượng và phạm vi áp dụng. Với sự phát triển và cải tiến không ngừng của công nghệ, người ta tin rằng công nghệ cắt laser sẽ được sử dụng rộng rãi và phát triển trong tương lai.

tóm tắt

Trong việc phát triển và ứng dụng sự cắt bằng tia la-ze công nghệ, không thể phủ nhận chúng ta đang phải đối mặt với nhiều thách thức và hạn chế khác nhau. Từ lựa chọn vật liệu và tốc độ cắt đến chi phí thiết bị và bảo trì, mọi khía cạnh đều đặt ra thách thức đối với việc ứng dụng rộng rãi công nghệ cắt laser. Tuy nhiên, thông qua đổi mới công nghệ, tối ưu hóa quy trình và nâng cấp thiết bị, chúng ta có thể vượt qua những thách thức này một cách hiệu quả. Chính những thách thức này đã thúc đẩy chúng tôi tiếp tục đổi mới và cải tiến, nâng cao khả năng ứng dụng và khả năng cạnh tranh của công nghệ cắt laser, đồng thời thúc đẩy sự tiến bộ của công nghệ cắt laser.

Thông tin liên lạc

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.

Nhận giải pháp Laser