Hàn laser là gì?

Nguyên lý hoạt động của hàn laser

Hàn laser có thể được sử dụng để làm những vật liệu gì?

Hàn laser là một quá trình hàn linh hoạt có thể được sử dụng cho nhiều vật liệu khác nhau trong các ngành công nghiệp khác nhau. Sự phù hợp của hàn laser phụ thuộc vào tính chất vật liệu và yêu cầu cụ thể của ứng dụng. Dưới đây là một số vật liệu thường được sử dụng khi hàn laser:

- Thép: Hàn laser được sử dụng rộng rãi để hàn các loại thép khác nhau, bao gồm thép cacbon và thép không gỉ.

- Nhôm: Hàn laser có hiệu quả để nối nhôm và hợp kim của nó.

- Titan: Hàn laser được sử dụng trong ngành hàng không vũ trụ và y tế để hàn các thành phần titan.

- Đồng và đồng thau: Hàn laser có thể được sử dụng cho các kim loại màu như đồng và đồng thau.

- Hợp kim thép không gỉ: Hàn laser thường được sử dụng để lắp ráp các thiết bị y tế làm bằng thép không gỉ.

- Kim loại quý: Hàn laser được sử dụng rộng rãi trong ngành trang sức để hàn các kim loại quý như vàng và bạch kim.

- Các kim loại và hợp kim khác nhau: Hàn laser được sử dụng trong ngành công nghiệp ô tô để nối các thành phần kim loại khác nhau.

Có những loại hàn laser nào?

Có một số loại phương pháp hàn laser, mỗi loại có những ưu điểm và ứng dụng riêng. Việc lựa chọn kỹ thuật hàn laser phụ thuộc vào các yếu tố như tính chất vật liệu, độ dày, tốc độ sản xuất và đặc tính mối hàn mong muốn. Các nhà sản xuất thường lựa chọn phương pháp phù hợp nhất dựa trên yêu cầu cụ thể và đặc tính của vật liệu được nối. Dưới đây là một số loại hàn laser phổ biến:

- Hàn ở chế độ dẫn: Trong hàn ở chế độ dẫn, năng lượng laser được hấp thụ chủ yếu ở bề mặt vật liệu. Chế độ này phù hợp để hàn các vật liệu mỏng và được đặc trưng bởi độ sâu thâm nhập nông. Nó thường được sử dụng cho các ứng dụng yêu cầu vùng chịu ảnh hưởng nhiệt tối thiểu.

- Hàn chế độ lỗ khóa: Hàn chế độ lỗ khóa liên quan đến việc tập trung tia laser để tạo ra lỗ khóa sâu trong vật liệu. Kỹ thuật này phù hợp để hàn các vật liệu dày hơn và cho độ xuyên thấu sâu hơn. Hàn lỗ khóa thường được sử dụng khi cần mối hàn chắc và sâu.

- Hàn laser xung: Hàn laser xung liên quan đến việc cung cấp năng lượng laser theo xung. Phương pháp này phù hợp để kiểm soát nhiệt lượng đầu vào, giảm thiểu biến dạng nhiệt và hàn các vật liệu mỏng. Hàn laser xung thường được sử dụng trong các ứng dụng đòi hỏi phải kiểm soát chính xác quá trình hàn.

- Hàn laser sóng liên tục (CW): Trong hàn laser sóng liên tục, chùm tia laser không đổi được sử dụng mà không tạo xung. Phương pháp này thường được sử dụng cho các ứng dụng hàn tốc độ cao và có thể mang lại kết quả tốt cho một số vật liệu và độ dày nhất định.

- Hàn vi mô bằng laser: Hàn vi mô bằng laser là một kỹ thuật chuyên dụng được sử dụng để hàn các bộ phận nhỏ và tinh xảo. Nó thường được áp dụng trong các ngành công nghiệp như điện tử và thiết bị y tế, trong đó độ chính xác và lượng nhiệt đầu vào tối thiểu là rất quan trọng.

- Hàn lai laser: Hàn lai laser kết hợp hàn laser với một quy trình hàn khác, chẳng hạn như hàn hồ quang kim loại khí (GMAW) hoặc hàn khí trơ vonfram (TIG). Cách tiếp cận này tận dụng lợi ích của cả hai quy trình và thường được sử dụng trong ngành công nghiệp ô tô và đóng tàu.

- Hàn đường hàn bằng laser: Hàn đường hàn bằng laser được sử dụng để tạo các đường hàn liên tục dọc theo chiều dài của các vật liệu chồng lên nhau. Kỹ thuật này phù hợp để nối các tấm mỏng và được ứng dụng phổ biến trong ngành công nghiệp ô tô, điện tử.

- Hàn điểm bằng laser: Hàn điểm bằng laser bao gồm việc tập trung năng lượng laser vào một điểm nhỏ, tạo ra các mối hàn cục bộ. Phương pháp này thường được sử dụng để hàn chính xác trong các ứng dụng như sản xuất đồ trang sức và lắp ráp linh kiện điện tử.

Hàn MIG là gì?

Nguyên lý hoạt động của hàn MIG

Hàn MIG có thể sử dụng cho những vật liệu nào?

Hàn MIG (Metal Inert Gas) hay còn gọi là hàn hồ quang kim loại khí (GMAW), là một quy trình hàn linh hoạt có thể sử dụng cho nhiều loại vật liệu. Các vật liệu phổ biến nhất để hàn MIG bao gồm:

- Thép cacbon: Hàn MIG thường được sử dụng để hàn thép cacbon. Nó được áp dụng cho cả phần mỏng và dày.

- Thép không gỉ: Hàn MIG phù hợp với thép không gỉ nên được sử dụng rộng rãi trong các ngành công nghiệp yêu cầu khả năng chống ăn mòn.

- Nhôm: Hàn MIG có thể được sử dụng cho nhôm, nhưng nó đòi hỏi những cân nhắc đặc biệt, chẳng hạn như sử dụng súng cuộn hoặc hệ thống kéo đẩy để đưa dây nhôm mềm hơn mà không bị rối.

- Hợp kim niken: Hàn MIG được sử dụng để hàn hợp kim niken, thường được sử dụng trong các ngành công nghiệp như hàng không vũ trụ và xử lý hóa học.

- Đồng và hợp kim đồng: Hàn MIG có thể được sử dụng để hàn đồng và hợp kim đồng, mặc dù nó có thể yêu cầu các kỹ thuật và thiết bị đặc biệt.

- Các hợp kim khác: Hàn MIG có thể được điều chỉnh cho các hợp kim khác nhau dựa trên dây hàn cụ thể và khí bảo vệ được sử dụng.

Có những loại hàn MIG nào?

Hàn MIG bao gồm nhiều kỹ thuật và biến thể khác nhau để phù hợp với các ứng dụng và vật liệu khác nhau. Việc lựa chọn kỹ thuật hàn MIG phụ thuộc vào các yếu tố như độ dày vật liệu, hình dạng mối nối, vị trí hàn và đặc tính hàn mong muốn. Người thợ hàn thường lựa chọn chế độ phù hợp dựa trên yêu cầu cụ thể của dự án hàn. Dưới đây là một số loại hàn MIG phổ biến:

- Chuyển mạch ngắn: Ở chế độ này, dây hàn chạm vào vũng hàn gây đoản mạch. Điều này dẫn đến sự chuyển giao có kiểm soát của các giọt nhỏ qua hồ quang. Truyền ngắn mạch thích hợp để hàn các vật liệu mỏng và thường được sử dụng trong các ứng dụng ô tô và kim loại tấm.

- Chuyển giao hình cầu: Trong chuyển giao hình cầu, những giọt kim loại nóng chảy lớn hơn chuyển qua hồ quang, tạo ra hồ quang nổi bật hơn và vết bắn tung tóe. Nó thường được sử dụng để hàn các vật liệu dày hơn và có thể yêu cầu cài đặt điện áp cao hơn.

- Chuyển phun: Chuyển phun bao gồm một dòng ổn định các giọt nóng chảy nhỏ được chuyển qua hồ quang theo kiểu phun. Chế độ này được sử dụng để hàn các vật liệu dày hơn ở cường độ dòng điện cao hơn, mang lại độ xuyên thấu tốt hơn và tốc độ lắng đọng cao hơn.

- Hàn MIG xung: Hàn MIG xung kết hợp các lợi ích của chuyển phun và chuyển ngắn mạch. Nó sử dụng dòng điện xung để kiểm soát lượng nhiệt đầu vào và giảm vùng chịu ảnh hưởng nhiệt tổng thể. MIG xung thích hợp cho các vật liệu mỏng, hàn lệch vị trí và các ứng dụng yêu cầu điều khiển chính xác.

- Truyền sức căng bề mặt (STT): Truyền sức căng bề mặt là một biến thể của truyền ngắn mạch sử dụng điện áp thấp và dòng điện cao. Nó được thiết kế để kiểm soát tốt hơn quá trình hàn, đặc biệt khi hàn các vật liệu mỏng.

- Chuyển kim loại nguội (CMT): Chuyển kim loại nguội là quá trình truyền nhiệt thấp giúp giảm thiểu nhiệt đầu vào và biến dạng. Nó thường được sử dụng để hàn các vật liệu mỏng và phù hợp cho các ứng dụng cần điều khiển chính xác.

- Truyền ngắn mạch được sửa đổi: Các biến thể truyền ngắn mạch được sửa đổi bao gồm việc điều chỉnh các thông số hàn để tối ưu hóa hiệu suất cho các ứng dụng cụ thể, chẳng hạn như hàn theo vị trí hoặc độ dày vật liệu cụ thể.

- Truyền phun theo trục: Truyền phun theo trục là một biến thể của truyền phun trong đó hồ quang được định hướng theo trục, dẫn đến khả năng xuyên thấu và kiểm soát được cải thiện.

Hàn Laser VS Hàn MIG

Quá trình hàn

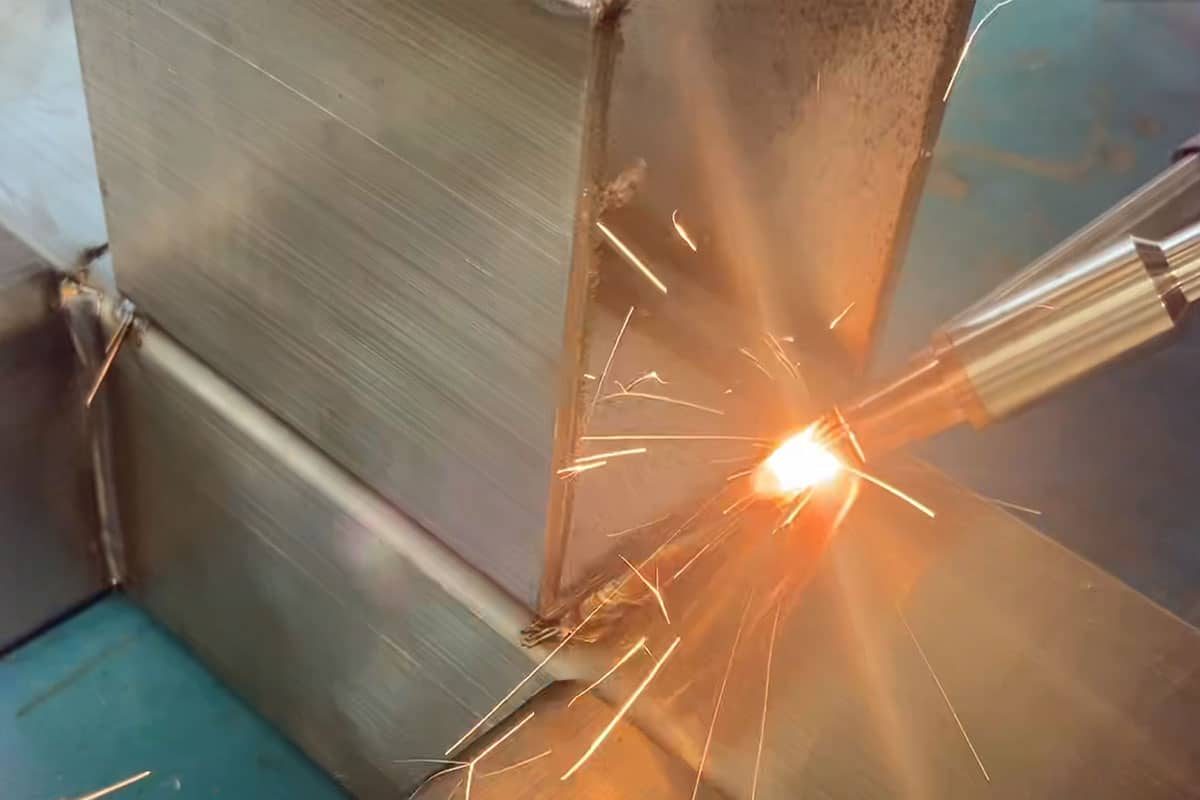

- Hàn laser: Sử dụng chùm tia laser có độ tập trung cao làm nguồn nhiệt. Chùm tia laser có thể được điều khiển chính xác và hướng tới khu vực hàn. Cung cấp nhiệt chính xác và tập trung, cho phép hàn tốt trên nhiều vật liệu khác nhau.

- Hàn MIG: Sử dụng điện cực dây tiêu hao và khí bảo vệ để tạo ra hồ quang điện làm nguồn nhiệt. Cung cấp sự thâm nhập tốt và phù hợp cho các vật liệu dày hơn.

Độ chính xác và Độ Lặp Lại

- Hàn laser: Mang lại độ chính xác và độ chính xác cao, phù hợp với các mối hàn tinh tế và phức tạp. Rất phù hợp cho các ứng dụng yêu cầu vùng chịu ảnh hưởng nhiệt tối thiểu và kiểm soát chính xác quá trình hàn.

- Hàn MIG: Nhìn chung có độ xuyên thấu tốt, nhưng vùng ảnh hưởng nhiệt có thể rộng hơn. Thích hợp cho các vật liệu dày hơn, lý tưởng cho các ứng dụng kết cấu và tải nặng.

Chất lượng mối hàn

- Hàn laser: Thường tạo ra các mối hàn chất lượng cao với độ biến dạng tối thiểu và vùng chịu ảnh hưởng nhiệt hẹp. Lý tưởng cho các ứng dụng mà chất lượng mối hàn và tính thẩm mỹ là rất quan trọng.

- Hàn MIG: Có thể tạo ra các mối hàn chắc chắn và có cấu trúc tốt, nhưng vùng chịu ảnh hưởng nhiệt có thể lớn hơn so với hàn laser, điều này có thể dẫn đến biến dạng đáng kể hơn trong một số ứng dụng. Thích hợp cho các ứng dụng đòi hỏi mối hàn có độ bền cao.

Khả năng tốc độ

- Hàn laser: Nguồn nhiệt tập trung của chùm tia laser cho phép tốc độ hàn nhanh hơn, đặc biệt là trong các ứng dụng như hàn đường may hoặc hàn điểm. Tốc độ hàn nhanh hơn có thể góp phần tăng hiệu quả sản xuất.

- Hàn MIG: Đây có thể là một quá trình tương đối nhanh, đặc biệt trong các ứng dụng mà tốc độ là quan trọng. Thích hợp cho tốc độ phủ cao và hàn nhanh.

Khả năng tự động hóa

- Hàn laze: Dễ dàng tích hợp vào các hệ thống tự động để sản xuất khối lượng lớn. Rất phù hợp cho các ứng dụng công nghiệp nơi tự động hóa và độ chính xác là rất quan trọng.

- Hàn MIG: Có thể được tự động hóa ở một mức độ nào đó, nhưng có thể không dễ dàng tự động hóa như hàn laser. Linh hoạt cho cả quy trình thủ công và bán tự động.

Chi phí máy

- Máy hàn Laser: Chi phí ban đầu thường đắt hơn thiết bị hàn MIG, có khả năng gây ra rào cản cho các doanh nghiệp nhỏ hơn hoặc thợ hàn cá nhân.

- Máy hàn MIG: Thường có giá cả phải chăng hơn hệ thống hàn laser, làm cho nó có thể truy cập được cho nhiều người dùng hơn.

Cách chọn quy trình hàn phù hợp

Loại vật liệu và độ dày

- Vật liệu mỏng: Hàn laser vượt trội trong việc hàn các vật liệu mỏng với độ chính xác cao, lý tưởng cho các ứng dụng như điện tử.

- Vật liệu dày: Hàn MIG, với lượng nhiệt đầu vào cao hơn, phù hợp hơn với các vật liệu dày hơn thường thấy trong xây dựng và công nghiệp nặng.

Cân nhắc chi phí

- Đầu tư ban đầu: Thiết bị hàn laser có xu hướng có chi phí ban đầu cao hơn, khiến hàn MIG trở thành giải pháp tiết kiệm chi phí cho các nhu cầu hàn cụ thể.

- Chi phí vận hành: Cần cân nhắc các yếu tố như chi phí tiêu hao, hiệu suất năng lượng và bảo trì khi đánh giá chi phí vận hành dài hạn của từng phương pháp hàn.

Tốc độ và hiệu quả sản xuất

- Sản xuất số lượng lớn: Tốc độ hàn nhanh hơn và khả năng tự động hóa của hàn laser mang lại lợi ích cho việc sản xuất số lượng lớn, nơi hiệu quả là rất quan trọng.

- Tùy chỉnh và tạo mẫu: Hàn MIG, với tính linh hoạt và hiệu quả về chi phí, rất phù hợp cho việc tùy chỉnh và tạo mẫu, trong đó trọng tâm có thể là tính linh hoạt hơn là tốc độ.

Các ngành công nghiệp và ứng dụng

- Hàng không vũ trụ: Độ chính xác và độ biến dạng tối thiểu của hàn laser làm cho nó phù hợp với các ứng dụng hàng không vũ trụ, nơi mà dung sai chặt chẽ và mối hàn chất lượng cao là rất quan trọng.

- Điện tử: Khả năng hàn các linh kiện nhỏ và tinh tế khiến hàn laser trở thành lựa chọn ưu tiên trong ngành điện tử.

- Thiết bị y tế: Hàn laser được sử dụng rộng rãi trong sản xuất thiết bị y tế do tính chính xác và khả năng làm việc với các vật liệu tương thích sinh học.

- Ô tô: Hàn MIG thường được sử dụng trong ngành công nghiệp ô tô vì tính linh hoạt và khả năng xử lý các vật liệu và độ dày khác nhau.

- Xây dựng: Hiệu quả chi phí và tính linh hoạt của hàn MIG khiến nó trở thành phương pháp phù hợp cho các dự án xây dựng liên quan đến kết cấu thép.

- Chế tạo chung: Hàn MIG được áp dụng rộng rãi trong các xưởng chế tạo nói chung vì tính dễ sử dụng và phù hợp với nhiều ứng dụng.

tóm tắt

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.